رقابت قطعات ضد سایش ایرانی با سایر کشورها در پودر کردن سنگ معادن

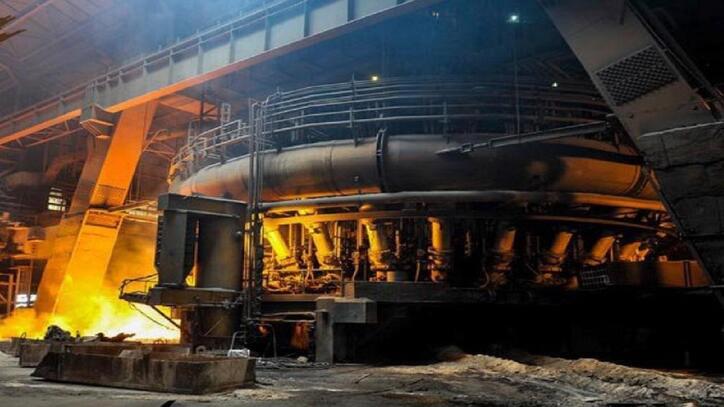

به گزارش میمتالز، امیر مسعود حافظی مدیرعامل یک شرکت دانش بنیان اظهار کرد: به طور وسیع ازقطعات ضد سایش جهت تولید مواد معدنی، استخراج فلزات، تولید مواد پودری، تولید سیمان و... استفاده میشود و معمولا این کار در دستگاههای استوانهای شکل به نام آسیا انجام میشود. در این دستگاهها حرکت غلطشی و ضربات فرکانسی گلوله یا سیلپبس به مواد اعمال شده و آنها را خرد میکنند. آسیا گلولهای معمولا برای خرد کردن مواد در حد میکرون و یا به عبارت بهتر تولید مواد پودری مانند سیمان بکارمی روند.

او افزود: قطعات ضد سایش مصرفی در این آسیاها عمدتاً به روش ریخته گری یا آهنگری تولید میشوند. قطعات ضد سایش به علت خواص ویژه، امروزه جایگاه منحصر به فردی در صنایع سیمان، معادن و آسیاها دارند. با توجه به نیازهای صنعتی در قرن حاضر، آسیاها نیز رشد کمی و کیفی بسیار خوبی داشته اند و روز به روز محصولات پودری با دانه بندی ریزتری تولید و به بازار عرضه کرده اند. دستگاههای آسیا انواع گوناگونی دارند که این محصولات به عنوان اجزای ساینده در آسیای افقی گلولهای غلتان مورد مصرف است. ظرفیت این آسیاها به عوامل مختلفی نظیر نسبت طول به قطر آسیا، سرعت چرخش آسیا، اندازه گلولهها و اندازه ذرات بستگی دارد.

حافظی ادامه داد: استفاده از این نوع آسیاهای کم انرژی مدت زمان آسیاکاری را طولانی میکند، اما پودر تهیه شده در این روش از همگنی و یکنواختی بیشتری برخوردار است. علاوه بر این استفاده از این نوع آسیا نیازمند هزینه کمتر، راه اندازی سادهتر و هزینه نگهداری کمتر است. در این نوع آسیا پس از قرارگیری پودر و گلوله در یک محفظه استوانهای شکل، محفظه حول محور مرکزی خود دوران میکند. معمولا قطر محفظه بیشتر از ۱ متر است. هم زمان با دوران محفظه، گلولهها به ذرات پودر برخورد کرده و آنها را خرد میکنند. با افزایش سرعت دوران نرخ آسیاکاری هم افزایش مییابد. اما در سرعتهای بالا نیروی گریز از مرکز وارده برگلولهها بر نیروی وزن آنها غلبه کرده و لذا گلولهها به جداره محفظه چسبیده و فرآیند آسیاکاری متوقف میشود.

مدیرعامل این شرکت دانش بنیان گفت: قطعات ضد سایش جهت خردایش و پودر کردن سنگ معادن به روش ریخته گری در این شرکت تولید میشوند. در روش ریخته گری ما نیاز به تولید ذوب و قالب داریم. قالبهای ریخته گری از جهت نوع ماسه و روش تولید آنها مورد مقایسه قرار میگیرند. چهار نوع اصلی قالبهای ماسـهای عبارتند از: ۱ -قالبگیری ماسه ایتر ۵ -قالبگیری ماسه خشک ۳ -قالبگیری با چسب سرد ۴ -قالبگیری با چسب گرم. ماسه قالبگیریتر که متشکل از ماسه نرم، خاک رس و آب است دارای بیشترین کاربرد در ریخته گری ماسهای است.

او در پایان تصریح کرد: از واژة " تر" به این علت استفاده میشود که ماسه مورد استفاده در هنگام ریختن مذاب،تر و یا دارای رطوبـت است. ارزان قیمتترین قالبهای ماسهای از این نوع هستند. در قالبهای خشک، سطوح قالب خشک توسط قراردادن در هوای آزاد یا مشعل خشک میشوند. از ایــن نـوع قـالب برای ریخته گری قطعات بزرگ استفاده میشود، چرا که این قالب دارای استحکام بیشتر اســت. قالب هـای ماسـهای را نـیز میتوان پیش از ریختن مذاب در کوره خشک کرد. این قالبها از قالب هایتر محکمتر هســتند و دارای دقـت ابعـادی و سطوح تمام شده بهتری هستند.

منبع: باشگاه خبرنگاران جوان

فلز کمیابی که خواب را از چشم بایدن گرفته است

بازدید فرماندار و مسوولین اجرایی شهرستان سقز از روند اجرای پروژه ملی احداث کارخانه استحصال طلای سقز

تحقق شعار سال ۱۴۰۳، نیازمند ایجاد شرکتهای پروژهمحور است

اطلاعیه فرابورس برای واگذاری استقلال و پرسپولیس

دستورالعمل تنظیم بازار ورق گرم فولادی بازبینی میشود

مجلس بر اجرای متناسبسازی حقوق بازنشستگان مطابق با برنامه اصرار دارد

ثبت سه محدوده معدنی جدید توسط شرکت اکتشاف و حفاری صدرتامین

مراسم معارفه مدیرعامل شرکت ملی صنایع مس ایران برگزار شد

افتتاح نخستین طرح پیشران اقتصادی با سرمایهگذاری "ومعادن"/ سرمایهگذاری ۳.۵ میلیارد دلاری "ومعادن"

بهرهبرداری از طرح تکمیل آبرسانی به گرمسار و نیروگاه تجدیدپذیر خورشیدی

تغییرات مدیریتی با تمرکز بر اهداف فنی و توسعهای/ فسادستیزی اساس کار در ایمیدرو است

قدردان دغدغهمندی وزیر صمت درباره شرکت مس آذربایجان هستیم

رونمایی از ماشین خودران دامپتراک تولیدی یک شرکت دانشبنیان در سمنان

اولین جلسه مدیریت گروه ملی صنعتی فولاد ایران در سال ۱۴۰۳

۱۱ طرح صنعت آب و برق استان سمنان با حضور رییسجمهور بهرهبرداری شد

ثبت بالاترین میزان تاریخ تولید فولاد ایران در سال ۱۴۰۲

همت دولت در خدمت به مردم/ بهرهبرداری از دهها طرح اقتصادی و تصویب ۱۴۵ مصوبه جدید در سمنان

ضرورت تک نرخی شدن ارز برای پیشرفت صنعت فولاد کشور

تجلی؛ مسیر هموار مشارکت مردم در رشد تولید

افتتاح بزرگترین کارخانه فروسیلیس ایران در دامغان طی سفر دولت سیزدهم

ثبت بالاترین میزان تاریخ تولید فولاد ایران در سال ۱۴۰۲

کشف یک تن شیشه از بار ۲۰ تنی سنگ معدن تریلی توقیفی

تحقق شعار سال ۱۴۰۳، نیازمند ایجاد شرکتهای پروژهمحور است

دستورالعمل تنظیم بازار ورق گرم فولادی بازبینی میشود

دومین رکورد تناژ تولیدی تاریخ فولاد اکسین شکسته شد

قیمت جهانی طلا امروز ۱۴۰۳/۰۱/۲۴

اولین جلسه مدیریت گروه ملی صنعتی فولاد ایران در سال ۱۴۰۳

همت دولت در خدمت به مردم/ بهرهبرداری از دهها طرح اقتصادی و تصویب ۱۴۵ مصوبه جدید در سمنان