ارتقاء فناوری و ظرفیت تولید جاذب های سولفورزدایی توسط «شرکت گسترش فناوری خوارزمی» در صنایع فولاد، پالایش و پتروشیمی/ سولفورزدایی الزامی برای افزایش تولید

چرا «سولفورزدایی»؟

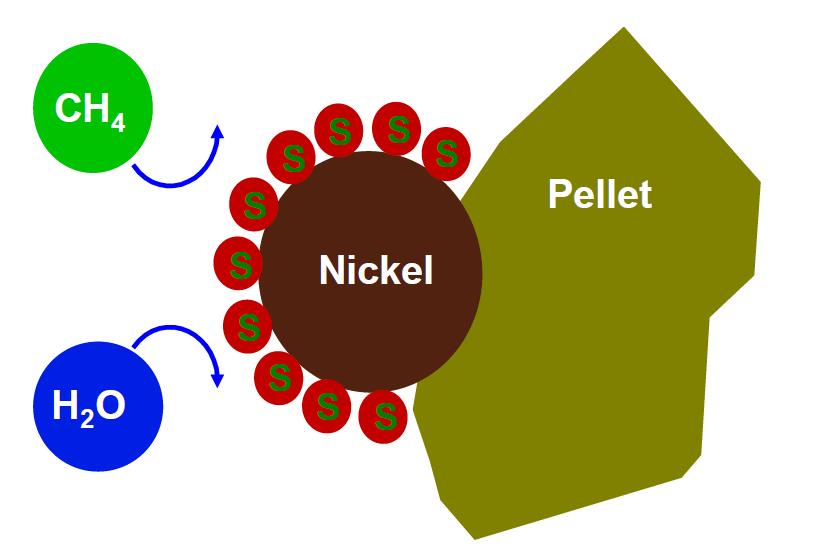

معادن آهن کشور چند سالی است که با عبور از لایه های اکسیدی موجود در سطح، به لایه ی سولفیدی رسیده اند. از سوی دیگر کمبود ظرفیت گندله سازی کشور در قیاس با میزان تقاضای گندله، منجر به افت کیفیت گندله ی مورد استفاده در مدول های احیاء مستقیم کشور شده است. در واقع عدم زماندهی کافی برای پخت گندله باعث شده تا علاوه بر افزایش درصد FeO که باید کمتر از 0.8% باشد، سولفور گندله (به صورت سولفید آهن) نیز بطور کامل از گندله حذف نشده و با ورود گندله ی حاوی ترکیبات سولفور به سیستم احیاء مستقیم، این سولفور در واکنش با گاز هیدروژن تبدیل به گاز H2S شده و از طریق گاز پروسس در چرخش و پس از اختلاط با گاز طبیعی، وارد لوله های ریفرمر بارگذاری شده با کاتالیست های حاوی فلز فعال نیکل شده و باعث مسمومیت قابل توجه نیکل می شود. مسمومیت کاتالیست منجر به مختل شدن فرآیند، کاهش ریت تولید، تخریب کاتالیست و تخریب تیوب ریفرمر خواهد شد. با توجه به محدودیت های موجود برای تامین کاتالیست و بخصوص تیوب ریفرمر و همچنین تحمیل ضررهای هنگفت ناشی از کاهش نرخ تولید بایستی حتی الامکان از ورود گاز H2S بیش از حد مجاز به درون ریفرمر ممانعت به عمل آورد.

شکل 1- مسمومیت نیکل توسط سولفور و ممانعت از شرکت فلز فعال نیکل در واکنش های ریفرمینگ

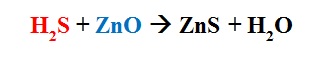

جاذب های ZnO با توجه به اینکه سولفید فلز روی نسبت به اکسید آن پایدار تر است، امکان حذف H2S از جریان گازی را دارند. در واقع طی یک واکنش شیمیایی، سولفور با جاذب واکنش داده و ZnO به ZnS تبدیل خواهد شد. با توجه به قیمت مناسب این ماده در مقایسه با سایر جاذب های سولفورزدایی (بطور مثال زئولیت) و امکان بازیافت ZnS پس از بهرهبرداری، این جاذب به عنوان اصلی ترین محصول جهت سولفورزدایی از جریان گاز مورد استفاده قرار می گیرد.

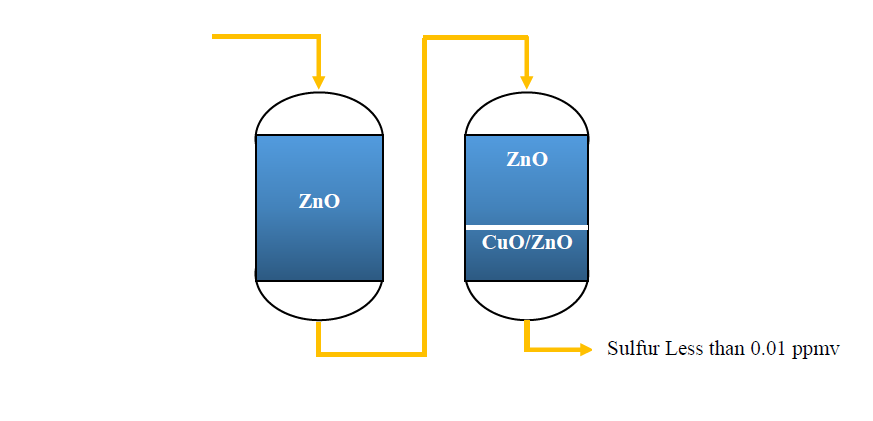

در بسیاری از فرآیندهای شیمیایی امکان مسمومیت ناشی از سولفور برای کاتالیست های جریان پایین دستی حتی در مقادیر بسیار ناچیز وجود دارد. لذا استفاده از جاذب های سولفورزدایی برای حذف همچین آلودگی هایی در فرآیند اکیداً توصیه می شود. جاذب های اکسید روی بهبود یافته با اکسید مس، توانایی حذف مواد سمی همچون هیدروژن سولفید تا زیر 10 ppbv را دارد.

در بسیاری از واحد های پالایشگاهی و پتروشیمی از مخازن سولفورزدایی به منظور افزایش طول عمر کاتالیست های جریان پایین دستی استفاده می شود، مخصوصا کاتالیست های پیش-ریفرمینگ که حاوی درصد بسیار بالایی از نیکل بوده و اهمیت این موضوع دوچندان خواهد شد. SR-T-PZO-01 جاذب اکسید روی بهبود یافته با اکسید مس حاوی 42% اکسید مس می تواند در هر دو مخازن سولفورزدایی و یا در قسمت پایینی مخزن دوم برای حذف کامل هیدروژن سولفید تا زیر 10 ppbv مورد استفاده قرار بگیرد.

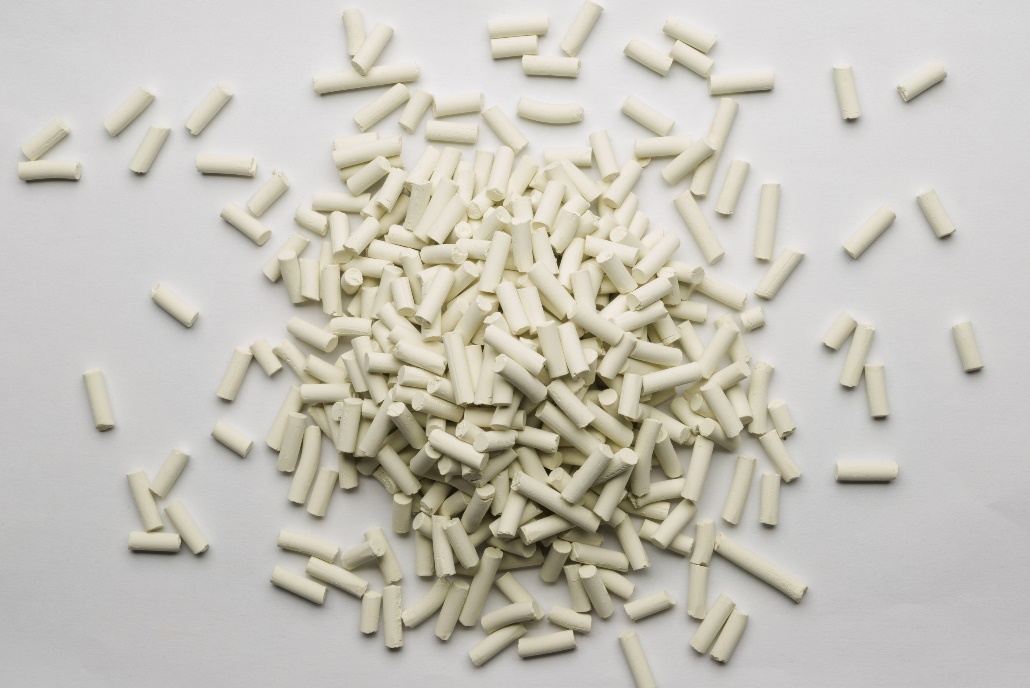

شرکت گسترش فناوری خوارزمی با تولید جاذب های سولفورزدایی از سال 94 به عنوان یکی از بزرگترین تولید کنندگان این جاذب ها در سطح کشور شناخته می شود. این جاذب ها که با استفاده از کوره های تصعیدی تولید می شوند دارای بالاترین خلوص ممکن بوده و به همین دلیل از لحاظ کیفیت گوی سبقت را از رقبای داخلی و خارجی ربوده است.

مگامدول کوثر - شرکت توسعه آهن و فولاد گل گهر: این واحد فولادی نخستین مصرفکننده جاذب های سولفورزدایی تولیدی گسترش فناوری خوارزمی بود که به توان و دانش ایرانی اعتماد کرده و نخستین تجربه درخشان جاذب های تولیدی این شرکت در مقیاس صنعتی را رقم زد.

این در حالی است که پس از آن مجموعه گسترش فناوری خوارزمی به عنوان یکی از برترین تولیدکنندگان جاذب سولفورزدا جهت ارائه محصول و خدمات مهندسی پایه و تفصیلی به شرکت هایی همچون فولاد مبارکه اصفهان، فولاد خوزستان، فولاد شادگان، فولاد پاسارگاد، فولاد سبزوار، فولاد میانه قدم به عرصه پیشتازان تولیدکننده جاذب اکسید روی نهاد. همچنین خوارزمی افتخار خدمت رسانی و همکاری با صنایع پتروشیمی کشور و تأمین جاذب سولفورزدا مورد استفاده در شرکت هایی همچون پتروشیمی خارگ، پتروشیمی بیستون، پتروشیمی رازی، پتروشیمی شازند، پتروشیمی کرمانشاه را داشته است.

مگامدول سبا – فولاد مبارکه اصفهان: یکی از مگامدول های با ظرفیت 1،500،000 تن در سال است که به دلیل استفاده از گندله های سولفور بالا، مجبور به استفاده از سیستم سولفورزدایی می باشد. جاذب های وارداتی، رکوردهایی غیرقابل توجیه با طول عمر حتی 20 روزه به ثبت رسانده بودند و بهترین عملکرد ثبت شده کمتر از 3 ماه عملکرد قابل قبول برای این جاذب ها بود. گسترش فناوری خوارزمی جهت بهبود عملکرد واحد، پیشنهادات گوناگونی ارائه کرده است که این پیشنهادات در کنار کیفیت ارتقاء یافته جاذب ها، منتج به افزایش قابل توجه طول عمر جاذب ها تا حدود 6 ماه شده است. با تغییر برخی پارامترهای فرآیندی، در سری جدید بهره برداری، انتظار طول عمری حتی بیشتر از این رکورد می رود.

شکل 2- بارگذاری مخازن سولفورزدایی واحد سبا با نظارت گسترش فناوری خوارزمی

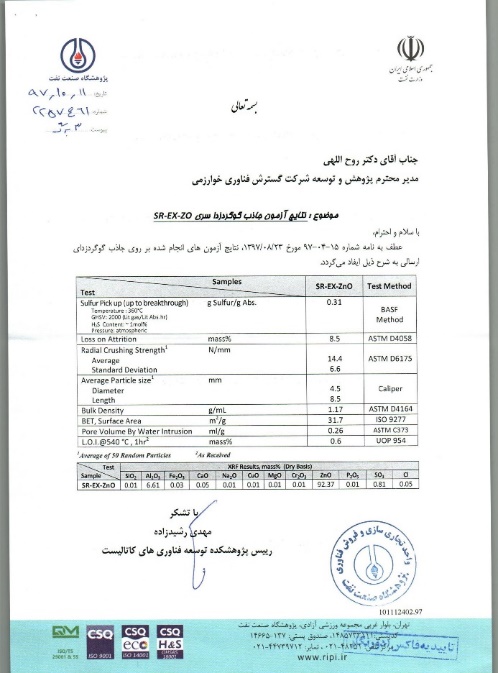

گسترش فناوری خوارزمی در مقایسه با سایر رقبا و تولیدکنندگان جاذب های اکسید روی سابقه ای درخشان تر از خود در صنعت بجای گذاشته است. طبق تست های انجام شده در پژوهشگاه صنعت نفت جاذب های سولفورزدایی خوارزمی بهترین عملکرد را در مقایسه با سایر جاذب های موجود در کشور از خود نشان داده اند. در واقع کارشناسان محترم پژوهشگاه صنعت نفت، ضمن نظارت بر کلیه ی مراحل تولید جاذب از ابتدای ورود مواد اولیه تا لحظه ی بسته بندی محصول، با انجام نمونه برداری تصادفی و انجام آنالیز بر روی آن، اعلام کردند که ظرفیت جذب اکسیدروی خوارزمی برابر با 31% است که در مقایسه با ظرفیت جذب جاذب های تولید خارج و داخل کشور بسیار مناسب و مطلوب می باشد.

شکل 3- تاییدیه عملکردی جاذب های سولفورزدایی خوارزمی توسط واحدهای مختلف فولادی و پالایشگاهی

گسترش فناوری خوارزمی توانسته با تولید محصولی با کیفیت و ارائه خدمات متنوع مهندسی در زمینه ی تخلیه و شارژ و همچنین ایجاد راهکارهایی عملی و کاربردی در کنار پایش عملکردی جاذب های سولفورزدایی، رضایت تمامی مشتریان خود را بدست آورد.

جدیدترین مخزن بارگذاری شده با جاذب های اکسیدروی خوارزمی متعلق به شرکت فولاد غدیر نیریز است که دومین مصرف کننده PERED خوارزمی نیز محسوب می شود. اما مهمترین تفاوت این مورد با سایرین در طراحی مخازن سولفورزدایی آن است که توسط شرکت گسترش فناوری خوارزمی برای اولین بار صورت گرفته است. شرکت خوارزمی با تکیه بر سابقه ی طولانی خود در زمینه بارگذاری جاذب های ZnO و همچنین رصد کامل عملکرد این جاذب ها از ابتدای راه اندازی تا پایان بهره برداری توانسته است، با بومی سازی دانش در این مورد، دو مخزن سولفورزدایی برای واحد غدیر نیریز طراحی کند. نکته جالب اما در آغاز بهره برداری واحد، افت فشار اولیه ی بسیار پایین آن (در حدود 30 mbar) است که حاصل تلفیق دانش فرآیندی این شرکت در کنار ساخت جاذب های سولفورزدایی با کیفیت می باشد.

یکی دیگر از واحدهای احیا مستقیم کشور که از ابتدای راه اندازی تاکنون با مشکل سولفور بالای موجود در گاز فرآیندی دست و پنجه نرم می کند، شرکت پارس فولاد سبزوار می باشد. بررسی های صورت گرفته توسط متخصصان شرکت گسترش فناوری خوارزمی نشان داده است که تنها راه حل جهت رفع این مشکل استفاده از مخازن سولفورزدایی می باشد. در حال حاضر کارشناسان و متخصصان شرکت خوارزمی در حال طراحی این مخازن بوده و امید است پس از در سرویس قرار گرفتن این مخازن مشکلات واحد تا حد چشمگیری کاهش یابند.

شکل 4- مخازن سولفورزدایی واحد فولاد غدیر نیریز طراحی شده توسط گسترش فناوری خوارزمی

طی 5 سال گذشته، موفق به انعقاد بیش از 2100 تن قرارداد فروش انواع جاذب های سولفورزدایی به صنعت مادر فولاد و مجموعه صنایع نفت، گاز و پتروشیمی شده ایم. از این میزان بیش از 1700 تن جاذب اکسید روی به کارفرمایان محترم در واحد های احیاء مستقیم، پالایشگاه ها و مجتمع های پتروشیمی تحویل دهی شده و سپس بارگذاری و با موفقیت مورد استفاده قرار گرفته اند. نزدیک به 500 تن از جاذب های تحت قرارداد، در حال تولید و تحویل دهی به شرکت ها می باشند.

گسترش فناوری خوارزمی قادر است تا با استفاده از آخرین روش های روز دنیا، در کوتاه ترین زمان ممکن با استفاده از نیروهای متخصص خود فرآیند بارگذاری جاذب ها را به نحو احسن انجام دهد. این شرکت از ابتدای راه اندازی مخازن با تکیه بر دانش فرآیندی و تجربه چندین ساله کارشناسان خود قادر به ارائه پیشنهادات و دستورالعمل هایی در زمینه افزایش بهرهوری از مخازن می باشد. همچنین جهت بررسی و بهبود خواص جاذب ها، حین بارگذاری، سبدهایی حاوی نمونه های شاهد در مخازن تعبیه می شود تا پس از تخلیه با انجام آنالیزهای مختلف روی نمونه ها عملکرد و خواص مربوطه را بررسی نماید.

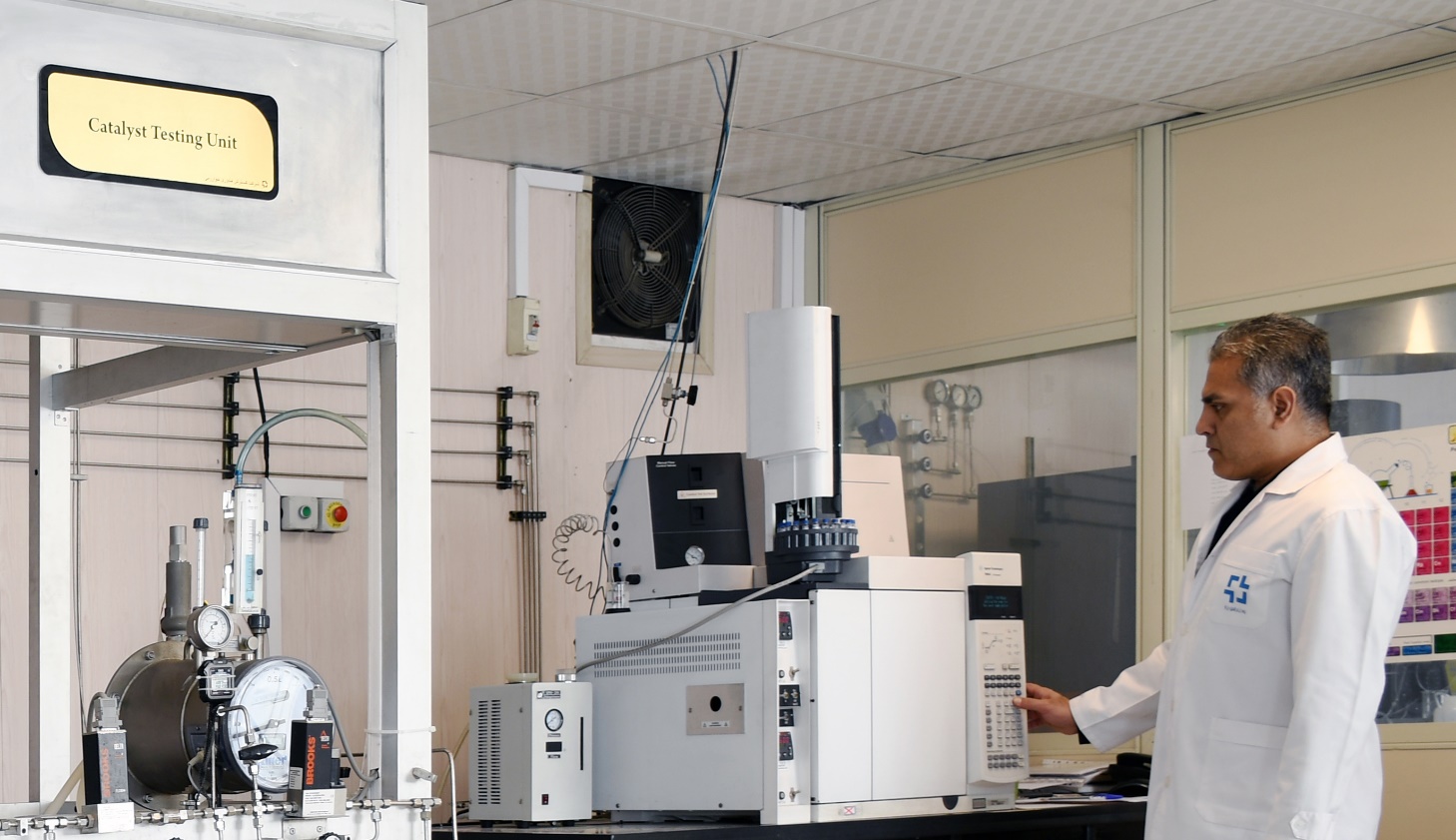

شکل 5- واحد بررسی عملکردی جاذب های سولفورزدایی (آزمایشگاه گسترش فناوری خوارزمی)

گسترش فناوری خوارزمی علاوه بر انجام تحقیقات بر روی فرمولاسیون جاذب ها، با انجام تحقیقات بر روی پارامترهای فرآیندی و بهره برداری، در پی ایجاد نوآوری هایی است تا مشکلات واحدهای سولفورزدایی که در راس آن افت فشار نسبتا بالای این واحدها است را برطرف نماید.

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو انجام شد

مزایده ۱۴۰۴۱۰د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده ۱۴۰۴۰۹د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده شماره ۱۴۰۴۰۷د (نوبت دوم) شرکت جهان فولاد سیرجان

«علی امرایی» مدیرعامل گهرزمین شد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

«محمد محیاپور» بار دیگر مدیرعامل شرکت توسعه آهن و فولاد گلگهر شد

یکشنبه هفته آینده؛ برگزاری دومین حراج سکه

بیش از نیمی از سپردههای بانکی در تهران

عرضه اوراق اختیار فروش تبعی با هدف تامین مالی

معافیت مالیاتی برای برگشت ارز صادرکنندگان

ثبت رکورد تولید برق خورشیدی در کشور

گامهای مؤثر معاونت طرح و برنامه بانک مسکن در دولت چهاردهم

افتتاح نمادین همزمان ۵۸۸ واحد صنعتی جدید با دستور رئیسجمهور

اعلام جزئیات پیشفروش سکه طلای بانک مرکزی/ هر کدملی میتواند ۱۵ عدد سکه بخرد

قیمت جهانی طلا امروز ۱۴۰۴/۰۶/۰۷

قیمت جهانی نفت امروز ۱۴۰۴/۰۶/۰۷ |برنت ۶۸ دلار و ۲۴ سنت شد

رکوردشکنی صبانور در تولید و فروش

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

مسائل مجتمع مس درهآلو با پیگیریهای ویژه مدیرعامل شرکت ملی صنایع مس ایران به زودی مرتفع میشود

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

«حسین سیماییصراف» از آزمایشگاه صنعت ۴.۰ گروه فولاد مبارکه بازدید کرد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد