تکنولوژیهای مورد استفاده در گندلهسازی و بررسی رویکرد ایران و جهان نسبت به آنها

علی یعقوبی، مجتمع فولاد میانه

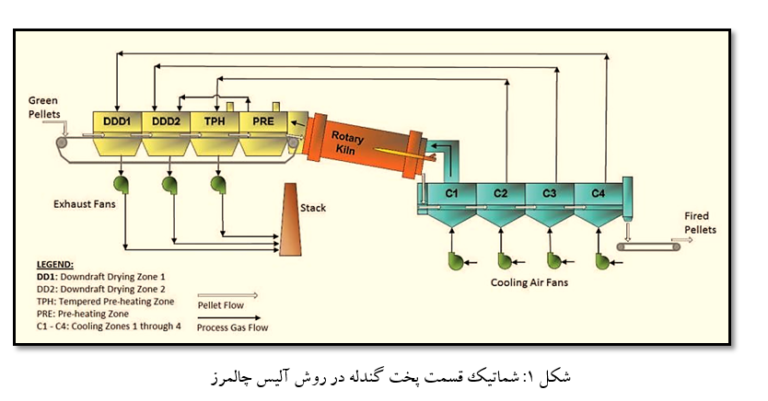

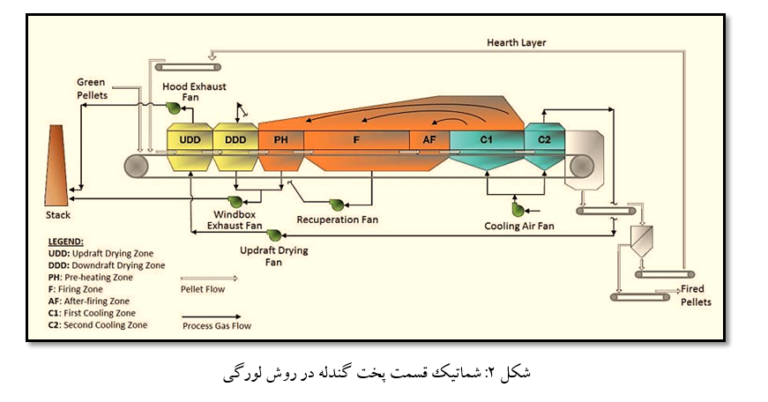

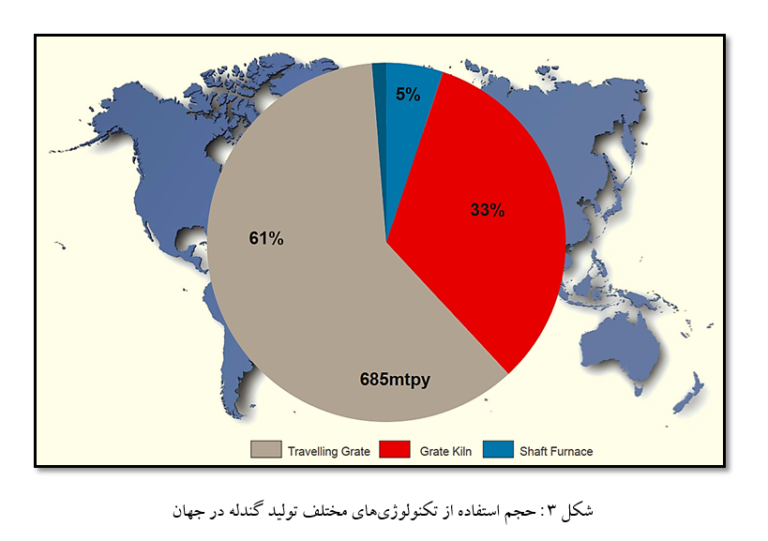

به گزارش می متالز، گندله از ابتدای قرن بیستم ( ۱۹۱۱میلادی) توسط ای.جی.اندرسون در سوئد و در سال ۱۹۱۲ میلادی به وسیله سی.ای.براکل برگ در آلمان تولید شد. استفاده صنعتی از دهه ۵۰ قرن بیستم و در آمریکا شروع شد. کشورهای چین، آمریکا و هند همانطور که در سایر محصولات زنجیره فولاد سرآمد هستند در تولید گندله نیز پیشرو میباشند و کشورهایی مثل برزیل، روسیه، سوئد و اوکراین به دلیل بهره بردن از ذخایر مناسب سنگ آهن، ظرفیت تولید گندله بالایی دارند. در تولید گندله سه روش کوره عمودی (Shaft Furnace)، کوره افقی دوار یا آلیس چالمرز(Grate Kiln) وکوره با زنجیر متحرک یا لورگی (Travelling Grate)، کاربرد صنعتی پیدا کردند. روش کوره عمودی در چین بیشترین کاربرد را دارد و باتوجه به محدویتهای این روش، کاربرد وسیعی پیدا نکرده است. عمدهترین روشهای گندلهسازی حال حاضر جهان، تکنولوژیهای گندلهسازی آلیس چالمرز و تکنولوژی لورگی است. تفاوت این دو روش در نحوه پخت و نوع کورههای پخت این دو تکنولوژی میباشد. در شکل۱ و ۲، قسمت پخت روشهای آلیس چالمرز و لورگی، نمایش داده شده است.

در روش آلیس چالمرز که با الهام از کورههای موجود در صنایع سیمان طراحی شده، پخت گندله در کورهی دوار استوانهای انجام میشود. داخل کوره با آجر نسوز پوشیده شده است و گندلههای خام در روی شبکهی متحرک، ابتدا خشک و سپس به تدریج پیشگرم میشوند؛ گندلهها در ادامه وارد کوره دوار شده و با افزایش درجهی حرارت و حرکت چرخشی کوره، پخته شده و با بهدست آوردن استحکام کافی، خارج میشوند. در روش آلیس چالمرز، کوره دوار به یک مشعل و هواکشهایی برای خنک کردن قسمتهای ورودی و خروجی کوره و تامین هوای مشعل، مجهز میباشد.

روش لورگی با ایده گرفتن از ماشین کلوخهسازی مداوم یا ماشین دوایتلوید بهتدریج تکامل نسبی یافته است. در این فرآیند، زنجیری به نام شبکه متحرک بهصورت مشبک ضمن جلوگیری از ریزش گندلهها، باعث میشود هوای داغ از درون گندلههای خام که در روی شبکه قرار دارند، عبور کنند و پس از خشک کردن و پیشگرم کردن گندلهها از شبکه خارج و به مسیرهای مربوطه هدایت شود. در بعضی روش ها، علاوه بر خشک سازی، پیشگرم کردن، مرحله پخت و سردسازی نیز در شبکه متحرک انجام میگیرد.

روش لورگی و آلیسچالمرز معمولا باتوجه به ملاحظاتی مانند نوع کانیهای آهن در معادن، در دسترس و یا مقرون بهصرفه بودن نوع سوخت جهت اشتعال در کوره و همچنین مواردی چون ظرفیت تولیدی مورد انتظار و خواص مورد انتظار از محصول تولیدی، انتخاب و بهکار برده میشوند. بیشترین ظرفیت سالیانه پلنتهای نصب شده در جهان برای تکنولوژی آلیس چالمرز، ۶ میلیون تن توسط شرکت کوبه استیل در بحرین و برای تکنولوژی لورگی، پلنت ۹.۲۵ میلیون تن توسط شرکت سامارکو در برزیل به ثبت رسیده است.

استفاده از روش آلیس چالمرز در چین سیر صعودی بهخود گرفته است چراکه برخلاف روش لورگی امکان استفاده از انواع سوخت مخصوصا زغال سنگ ممکن بوده است. روش لورگی تقریبا به صورت یکنواخت در جهان مورد استفاده قرار گرفته و تا حدودی در محدوده آمریکا و آسیا تمرکز پیدا کرده است. همانطور که در شکل ۳ مورد مشاهده میباشد ظرفیت گندلههای تولیدی توسط شرکتهای مبتنی بر روش لورگی حدود دو برابر روش آلیس چالمرز گزارش شده است.

شرکتهای گندلهسازی ایران و نوع تکنولوژی مورد استفاده آنها:

ایران با داشتن بیش از ۳/۴ میلیارد تن کانسارهای آهنی، جزو ده کشور غنی از نظر معادن سنگ آهن در جهان است. تولید سالیانه ۵۵ میلیون تن فولاد خام که از اهداف چشم انداز ۲۰ ساله است با ادامه اکتشافات معادن و توسعه بیشتر زیرساختهای صنعت فولاد از جمله گندله سازی میسر خواهد شد.

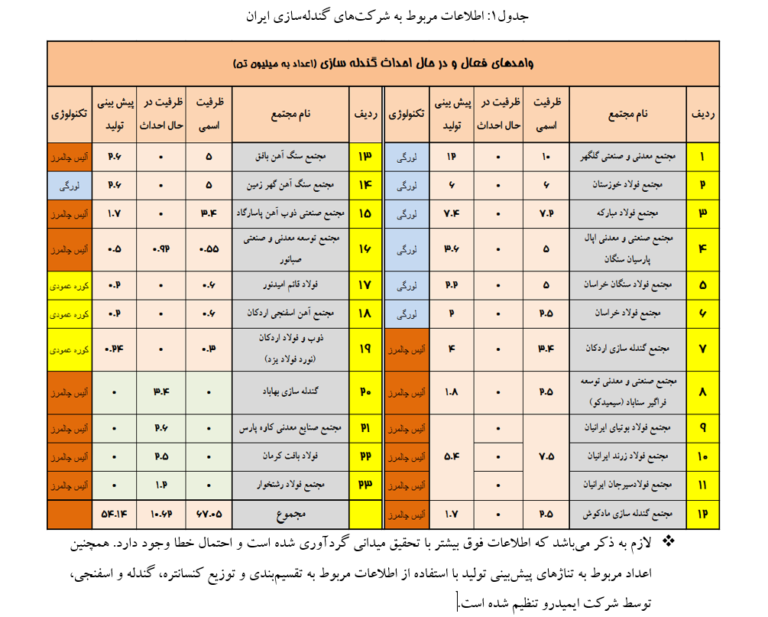

روند رشد واحدهای گندله سازی در ایران با تکنولوژی لورگی شروع شده و شرکت های فولاد مبارکه، فولاد خوزستان و گل گهر با استفاده از این روش، آغاز به تولید گندله کرده اند و شرکت چادرملو در واحد گندله سازی اردکان برای اولین بار از روش آلیس چالمرز بهره برده است. در ادامه توسعه صنعت فولاد کشور، شرکت ها و واحدهای تولیدی دیگری نیز راه اندازی شده اند که در جدول۱، اطلاعات مربوطه نمایش داده شده است.

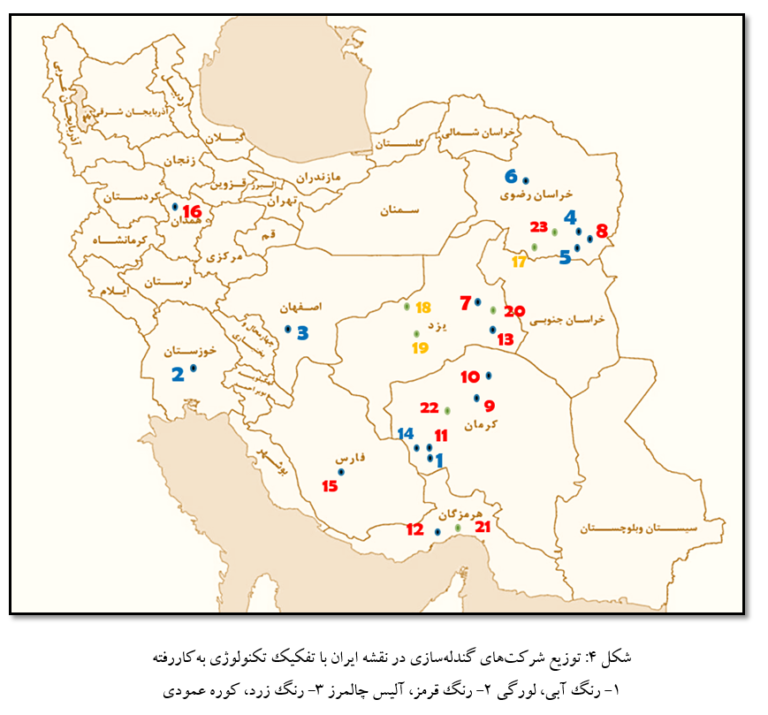

قابل ذکر میباشد که شرکتهای گندله سازی سیمیدکو، مادکوش، گهرزمین، بافق و ذوبآهن پاسارگاد اخیرا به تولید رسیده و یا در حال تست گرم بوده و در مراحل شروع راه اندازی هستند به همین دلیل در جدول۱ نیز به دلیل عدم امکان تولید در ۱۲ ماههی سال توسط شرکتهای مذکور، تناژ پیش بینی شده تولید کمتری به خود اختصاص دادهاند. در ایران اکثر واحدهای تولیدی گندله در نزدیکی کمربندهای معدنی واقع شدهاند که با احتساب بعضی ملاحظات فنی و اقتصادی، این مهم به یک اولویت برای شرکتهای گندلهسازی تبدیل شده است. محل قرارگیری واحدهای تولیدکننده گندله به تفکیک شرکت تولیدکننده و با اعداد اختصاص یافته در قسمت ردیف جدول بالا در شکل۴، قابل مشاهده میباشد که در این شکل با استفاده از تنوع رنگی اعداد، تکنولوژیهای استفاده شده توسط شرکتهای تولیدکننده گندله نیز مشخص شده است.

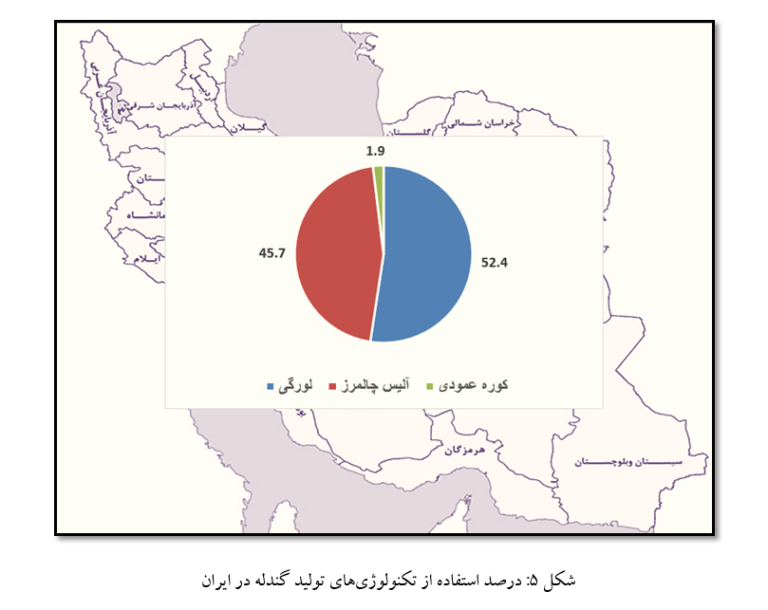

ظرفیت اسمی سالیانه واحدهای فعال با تکنولوژی لورگی و آلیس چالمرز به ترتیب ۴۰.۷ و ۲۴.۸۵ میلیون تن گندله میباشد. با استفاده از این اطلاعات مشخص میباشد که گندلههای تولید شده با استفاده از روش لورگی حدود دو برابر آلیس چالمرز میباشد، نسبتی که به نسبت استفاده در کل جهان از این دو تکنولوژی شبیه است. مورد قابل توجه اینکه ظرفیت سالیانهی واحدهای درحال احداث نیز تناژی برابر با ۱۰.۶۲ میلیون تن دارند که در همگی از تکنولوژی آلیس چالمرز استفاده شده است. بنابراین تناژ گندلههای تولیدی با روش آلیس چالمرز به ۳۵.۴۷ میلیون تن خواهد رسید. با توجه به اینکه شروع گندلهسازی در ایران با روش لورگی بوده است و ظاهرا با پتانسیلهای موجود در کشور نیز تطابق بیشتری دارد انتظار میرفت که از روش لورگی استفاده بیشتری شود.

با استفاده از روش کوره عمودی نیز سالیانه حدود ۱.۵ میلیون تن گندله تولید میشود. لازم به اشاره میباشد که چندین واحد تولیدی گندله با ظرفیت پایین و مبتنی بر روش کوره عمودی در کشور موجود است که در لیست شرکتهای تولیدکننده گندله جای نگرفتهاند و به احتمال زیاد مجبور به تغییر تکنولوژی خواهند بود. درصد گندلههای تولیدی با تکنولوژیهای مختلف در شکل۵، قابل مشاهده میباشد.

در مورد مقایسه تکنولوژیهای لورگی و آلیس چالمرز و همچنین کیفیت گندلههای تولیدی مطالب خوبی منتشر شده و بحث در این مجال نمیگنجد. هر دو تکنولوژی از لحاظ مصرف انرژی و همچنین پارامترهای کیفی محصول تولیدی، نسبت به یکدیگر ارجحیتهایی دارند ولی به اعتقاد نگارنده با توجه به ملاحظاتی چون کیفیت محصول تولیدی، نوع کانی معادن، انرژی حرارتی و الکتریکی، نیاز به توقف بمنظور تعمیرات و ظرفیت تولیدی می باشد. تکنولوژی لورگی نسبت به آلیس چالمرز، امتیاز بیشتری دارد مخصوصا برای ایران که مانند کشور چین، محدودیت سوخت گازی ندارد. به نظر میرسد دلیل تمایل به استفاده از تکنولوژی آلیس چالمرز به تحریمها مرتبط میباشد و اینکه متخصصان داخلی در بومیسازی این تکنولوژی موفق عمل کردهاند.

واحدهای تولیدکنندهی گندله در قسمت شرقی ایران تعدد زیادی دارند و با توجه به پتانسیل مناسب معادن سنگآهن کشورهای افغانستان و قزاقستان، میتوان امیدوار بود برنامهریزیهای مناسبی در این زمینه از سوی سازمانهای بالاسری صورت پذیرد و با تامین خوراک واحدهای گندلهسازی، پتانسل تولید تناژهای بالای فولاد در ایران میسر شود. انشاالله

نگارنده بر خود واجب میداند که از دکتر بهرام مسعودی، مدیر پیشین روابط عمومی شرکت ملی فولاد به خاطر راهنمایی های صورت گرفته، کمال تشکر و قدردانی را داشته باشد.

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو انجام شد

مزایده ۱۴۰۴۱۰د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده ۱۴۰۴۰۹د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده شماره ۱۴۰۴۰۷د (نوبت دوم) شرکت جهان فولاد سیرجان

«علی امرایی» مدیرعامل گهرزمین شد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

«محمد محیاپور» بار دیگر مدیرعامل شرکت توسعه آهن و فولاد گلگهر شد

یکشنبه هفته آینده؛ برگزاری دومین حراج سکه

بیش از نیمی از سپردههای بانکی در تهران

عرضه اوراق اختیار فروش تبعی با هدف تامین مالی

معافیت مالیاتی برای برگشت ارز صادرکنندگان

ثبت رکورد تولید برق خورشیدی در کشور

گامهای مؤثر معاونت طرح و برنامه بانک مسکن در دولت چهاردهم

افتتاح نمادین همزمان ۵۸۸ واحد صنعتی جدید با دستور رئیسجمهور

اعلام جزئیات پیشفروش سکه طلای بانک مرکزی/ هر کدملی میتواند ۱۵ عدد سکه بخرد

قیمت جهانی طلا امروز ۱۴۰۴/۰۶/۰۷

قیمت جهانی نفت امروز ۱۴۰۴/۰۶/۰۷ |برنت ۶۸ دلار و ۲۴ سنت شد

رکوردشکنی صبانور در تولید و فروش

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

مسائل مجتمع مس درهآلو با پیگیریهای ویژه مدیرعامل شرکت ملی صنایع مس ایران به زودی مرتفع میشود

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

«حسین سیماییصراف» از آزمایشگاه صنعت ۴.۰ گروه فولاد مبارکه بازدید کرد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد