۴ محور راهبردی فولاد هرمزگان در عرصه بومیسازی

به گزارش می متالز، مجید ابوعطیوی، مدیر فنی و مهندسی شرکت فولاد هرمزگان درباره تعمیرات به موقع تجهیزات این شرکت اظهار کرد: «برای تولید مستمر و آمادهبهکاری تجهیزات، نیاز به انجام به موقع شات دان هفتگی و سالیانه طبق برنامههای از قبل پیشبینی شده است. تعمیرات اساسی (اورهال) عملیاتی حساس و مهم به لحاظ رساندن تجهیزات و قطعات به شرایط سلامت کامل و جلوگیری از شکست یا خرابی تجهیزات است که به صورت سالانه انجام میشود و باعث بالا رفتن راندمان تجهیزات و همچنین تحقق تولید پیشبینیشده در سال میشود».

برگزاری جلسات هماهنگی قبل از توقف

وی ادامه داد: «به منظور جلوگیری از تداخل کاری، استفاده بهینه از منابع، تعیین مسیرهای بحرانی و ایمنسازی فعالیتها؛ جلسات هماهنگی متعددی قبل از توقفات با تمامی گروههای تعمیراتی و تولیدی برگزار میشود و فعالیتهای تعمیراتی در قالب برنامه Microsoft Project برنامهریزی میشود و هنگام توقفات سالیانه نیز جلسات پایش شات دان جهت گزارش پیشرفت فعالیتها و رفع مشکلات بهوجود آمده در اجرا با حضور نمایندگان تعمیرات و تولید و گروههای اجرایی با محوریت دفتر فنی و برنامهریزی تعمیرات برگزار میشود».

ابوعطیوی در ادامه بیان کرد: «با تلاش این واحد و در راستای تحقق اهداف استراتژیک سازمان، اقدامات موثری از جمله برنامهریزی شاتدانهای سالیانه واحد فولادسازی در اردیبهشت ماه ۹۹ به مدت ۱۵ روز و شات دان سالیانه واحد احیا مستقیم در آذرماه و دیماه ۹۹ به مدت ۲۶ روز و ۱۷۳۰۰۰ نفرساعت انجام شده است که به لحاظ حجم و گستردگی فعالیتها و همچنین اهمیت فعالیتهای انجامشده، جزء بزرگترین تعمیرات سالیانه انجام شده در صنایع فولادی است. علیرغم محدودیتهای موجود و شرایط بیماری کرونا با برنامهریزی دقیق و برگزاری جلسات هماهنگی پیش از شاتدان و پایش شاتدان و با تلاش و همت مضاعف این شات دانها بدون حادثه و زودتر از برنامه به پایان رسید».

دفتر فنی نت پیشگیرانه

مدیر فنی و مهندسی شرکت فولاد هرمزگان اظهار داشت: «جهت اطمینان از آمادهبهکاری مستمر تجهیزات نواحی تولیدی به انجام تعمیرات پیشگیرانه PM در بازههای زمانی مشخص و همچنین ریشهیابی خرابیها RCA جهت جلوگیری از وقوع مجدد خرابی، نیاز است. تهیه و تدوین محتوای فنی و دستورالعملهای تعمیراتی بر اساس تجارب فنی و مدارک سازنده تجهیزات از دیگر اقدامات این واحد با محوریت دفتر فنی نت پیشگیرانه است. در این راستا از ابتدای سال ۹۹ بیش از ۱۰۰ مورد آنالیز خرابی RCA و ۲۱۶ اقدام اصلاحی در ارتباط با این آنالیزها به ثبت رسیده است».

دفتر فنی قطعات یدکی

وی افزود: «اکنون در شرکت فولاد هرمزگان حدود ۲۰ هزار متریال کد فعال وجود دارد و دفتر فنی قطعات یدکی به عنوانی عضو مهمی از زنجیره تامین قطعات یدکی و تجهیزات موردنیاز خطوط تولید وظایف کلیدی از جمله شناسایی و کدینگ قطعات و تجهیزات، صدور پیشنهادت خرید قطعات یدکی، کنترل سطح ذخیره مطمئن و موجودی در انبار، شناسایی و مدیریت کالاهای راکد، تهیه مدارک فنی قطعات، تهیه گردش کارها و دستورالعملهای مرتبط با فرآیندهای مدیریت قطعات یدکی، تهیه دستورالعملهای نگهداری قطعات یدکی در انبار، بررسی و رفع مغایرتهای قطعات یدکی، همکاری در شناسایی و ارزیابی تامینکنندگان و تعامل مستمر با تامینکنندگان و سازندگان جهت رفع ابهامات فنی در مراحل ساخت و تامین قطعات و ... را به عهده دارد. از ابتدای سال ۹۹ حدود ۳۳۰۰ پیشنهاد خرید صادر و حدود ۱۶۰۰۰ پیشنهاد فنی خرید در این واحد بررسی و جهت تامین به واحد خرید ارسال شده است».

ابوعطیوی ادامه داد: «همچنین جهت شناسایی قطعات مهم و بحرانی و اطمینان از تامین به موقع قطعات، جلسات هماهنگی با واحد محترم خرید و نواحی تولیدی به صورت مستمر و هفتگی با محوریت این واحد برگزار میشود. از دیگر اقدامات مهم این واحد در سال ۹۹ میتوان به بالا بردن شاخص در دسترس بودن قطعات یدکی از ۹۳.۵ % به ۹۵% و همچنین اتصال سیستم تعمیرات و قطعات یدکی به انبار و کنترل اتوماتیک نقطه سفارش و سطح ذخیره قطعات اشاره کرد».

بومیسازی و مهندسی قطعات و تجهیزات

مدیر فنی و مهندسی شرکت فولاد هرمزگان درباره روند بومیسازی در این شرکت اظهار کرد: «با توجه به سیاستهای کلان بومیسازی و تاکید مدیریت محترم عامل شرکت فولاد هرمزگان، بومیسازی و خرید از داخل کشور جز اولویتهای اصلی فولاد هرمزگان است. بومیسازی بر ۴ محور راهبردی کاهش ارزبری، افزایش بهرهوری و سودآوری بنگاهها، کاهش هزینههای تمامشده و ارتقای توان ساخت داخل استوار خواهد بود».

ابوعطیوی در پایان اظهار کرد: «از جمله وظایف و رسالتهای این واحد میتوان به شناسایی و اولویتبندی قطعات و تجهیزات جهت بومیسازی، شناسایی و ارزیابی فنی سازندگان داخلی، تهیه مدارک و دفترچههای فنی، مهندسی معکوس و مجدد، بازرسی و کنترل کیفی قطعات بومیسازی شده، ارائه بازخورد به سازندگان داخلی، به اشتراکگذاری تجربیات و دستاوردهای فنی بومیسازی با سایر صنایع و تعامل با آنها جهت استفاده از تجربیات سایر صنایع و کارخانجات بزرگ و پیشرو و ... است».

وی افزود: «از دستاوردهای مهم این واحد در راستای سیاستهای بومیسازی و ساخت داخل میتوان به صرفهجویی ارزی ۲.۲ میلیون دلاری در سال ۹۹ و تهیه و اصلاح ۱۸۰۰ مدرک مهندسی معکوس و بومیسازی ۴۴ تجهیز اشاره کرد».

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو انجام شد

مزایده ۱۴۰۴۱۰د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده ۱۴۰۴۰۹د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده شماره ۱۴۰۴۰۷د (نوبت دوم) شرکت جهان فولاد سیرجان

«علی امرایی» مدیرعامل گهرزمین شد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

«محمد محیاپور» بار دیگر مدیرعامل شرکت توسعه آهن و فولاد گلگهر شد

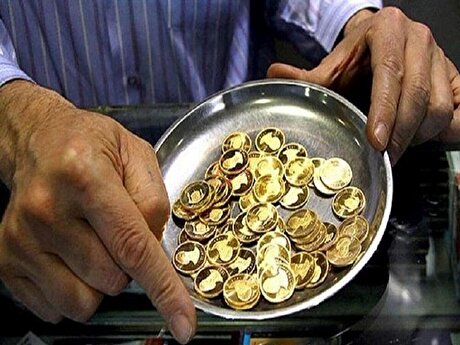

یکشنبه هفته آینده؛ برگزاری دومین حراج سکه

بیش از نیمی از سپردههای بانکی در تهران

عرضه اوراق اختیار فروش تبعی با هدف تامین مالی

معافیت مالیاتی برای برگشت ارز صادرکنندگان

ثبت رکورد تولید برق خورشیدی در کشور

گامهای مؤثر معاونت طرح و برنامه بانک مسکن در دولت چهاردهم

افتتاح نمادین همزمان ۵۸۸ واحد صنعتی جدید با دستور رئیسجمهور

اعلام جزئیات پیشفروش سکه طلای بانک مرکزی/ هر کدملی میتواند ۱۵ عدد سکه بخرد

قیمت جهانی طلا امروز ۱۴۰۴/۰۶/۰۷

قیمت جهانی نفت امروز ۱۴۰۴/۰۶/۰۷ |برنت ۶۸ دلار و ۲۴ سنت شد

رکوردشکنی صبانور در تولید و فروش

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

مسائل مجتمع مس درهآلو با پیگیریهای ویژه مدیرعامل شرکت ملی صنایع مس ایران به زودی مرتفع میشود

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

«حسین سیماییصراف» از آزمایشگاه صنعت ۴.۰ گروه فولاد مبارکه بازدید کرد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد