دور اندیشی برای روز مبادا از نوع الکترود گرافیتی

به گزارش می متالز، الکترود گرافیتی بهعنوان خوراک اولیه ضروری در کارخانههای فولادسازی، از ابتدای سال گذشته با کمبود بینالمللی و افزایش نرخ روبهرو شد. این روند گران شدن، در امسال میلادی نیز ادامه یافت و سبب شد الکترود گرافیتی با افزایش ۱۰برابری نرخ روبهرو شود. علاوه بر گران شدن جهانی الکترود گرافیتی، اگر ماده مورد نیاز فولادسازان دوباره وارد فهرست تحریمها شود با دور زدن تحریمها مجبور میشویم آن را به ۲برابر نرخ جهانی بهدست فولادسازان کشور برسانیم. از این رو با توجه به نیاز صنعت فولاد به الکترود گرافیتی، بهتر است به فکر تاسیس واحدهایی به این منظور باشیم یا در جهت کاهش ضریب مصرف آن گامهایی برداریم.

سرمایهگذاری در حوزه الکترود گرافیتی

علی گلشن، معاون خرید شرکت فولاد هرمزگان اظهار کرد: الکترود گرافیتی به عنوان یکی از مواد اولیه فولادسازی در واحدهای تولیدی بهوسیله واردات تامین میشود.

وی درباره تاثیری که الکترود گرافیتی بر نرخ تمامشده فولاد خواهد گذاشت، عنوان کرد: حدود ۲۰ درصد هزینه فولادسازی در واحدهای تولیدی، مربوط به الکترود گرافیتی میشود.

معاون خرید شرکت فولاد هرمزگان در ادامه خاطرنشان کرد: با توجه به اهمیت تامین الکترود گرافیتی برای فولادسازی، یکی از اولویتهای سیاستگذاری در صنعت فولاد باید تولید الکترود در داخل کشور باشد.

وی در پاسخ به این پرسش که آیا برای تامین الکترود گرافیتی بهتر نیست با شرکتهای خارجی مشارکت کنید، عنوان کرد: زمان نرخ بازگشت سرمایه در الکترود حدود یک سال است. از اینرو برای سرمایهگذاری، نیاز به زمان است. گلشن درباره انحصاری شدن تولید الکترود گرافیتی در جهان عنوان کرد: مهمترین ماده اولیه الکترود گرافیتی، نیدل کک است که تولید این ماده هم به صورت انحصاری در دست چند شرکت امریکایی است و آنها هم آگاه هستند که این کالا استراتژیک است و به راحتی نمیتوان سهام یک کارخانه خارجی را خریداری کرد. این کالا کاربرد نظامی هم دارد.

وی در پاسخ به این پرسش که آیا شرکتهای بزرگ فولادی در داخل قادر به سرمایهگذاری مشترک برای ایجاد چندین واحد تولید الکترود گرافیتی نیستند، گفت: شرکتهای بزرگ فولادسازی در کشور داریم که میتوانند میزان مصرف الکترود را محاسبه کنند و بر اساس نیاز داخلی چند واحد داخلی را راهاندازی کنند که صرفه اقتصادی داشته باشد.

معاون خرید شرکت فولاد هرمزگان در ادامه یادآور شد: البته صحبتهای اولیه برای ساخت واحدهای الکترود گرافیتی انجام شده است اما باید ببینیم در عمل چه اتفاقی روی میدهد. اگر این اتفاق بیفتد، صنعت فولاد در دهههای آینده حمایت خواهد شد.

کاهش مصرف الکترود

حسام ادیب، کارشناس فولاد، درباره وضعیت این روزهای تامین الکترود گرافیتی در داخل کشور، اظهار کرد: باید اذعان کرد که نرخ جهانی الکترود افزایش نیافته و حتی با کاهش نرخ نیز روبهرو بوده است و قیمتها از ۱۸ هزار دلار به ۱۵ هزار دلار رسیده است. مشکل این است که فروشندهها فقط یورو میخواهند و با مشکل بانکی روبهرو هستیم اما در زمینه فروش به ایران مشکلی وجود ندارند. وی در ادامه خاطرنشان کرد: البته در تامین الکترود گرافیتی، شرکتهای شبهدولتی مشکل کمتری دارند اما بخش خصوصی با کمبود روبهرو است و با توجه به مشکلاتی که وزارت صنعت، معدن و تجارت ایجاد کرده، مشکلات ثبت سفارش و السی هم افزوده شده است.

فروشندگان اروپایی تا حدی محتاطتر شدهاند اما فروشندگان چینی درحالحاضر مشکلی ندارند و همراهی میکنند. ادیب خاطرنشان کرد: فروشندگان اروپایی از ۴ نوامبر اعلام کردند که وقتی تحریمهای امریکا شروع شود، قادر به تحویل الکترود گرافیتی نیستند و تمایل به همکاری ندارند اما بهدنبال راهحلی در این زمینه هستند.

وی در ادامه توضیح داد: شرکتهای فولادسازی، پیگیر ارز ۴۲۰۰ تومانی (که دولت اعلام کرده بود به فولادسازان میدهد) هستند تا بتوانند خریدشان را با این ارز انجام دهند. البته ابهامهایی درباره آن وجود دارد اما امیدواریم کمبود الکترود گرافیتی با درایت دولت، وزارت صنعت، معدن و تجارت و شرکتهای فولادی جبران شود. اگر در زمینه الکترود گرافیتی با مشکلی روبهرو شویم با توقف تولید همراه خواهیم شد و شرایط سخت میشود.

الکترود گرافیتی جایگزین ندارد

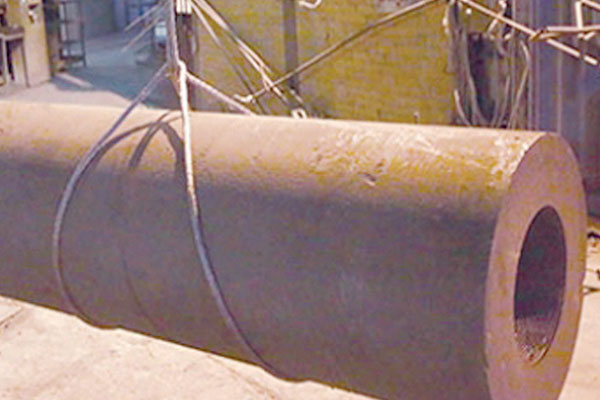

وی درباره اینکه آیا جایگزینی برای الکترود گرافیتی وجود دارد و چه راهکارهایی برای کاهش مصرف الکترود گرافیتی میتوان پیشنهاد داد؟ عنوان کرد: با توجه به کارکرد الکترودهای گرافیتی بهدلیل انتقال جریان زیاد برق و تحمل دمای بسیار بالا، کالای جایگزینی برای آن وجود ندارد. ضریب مصرف الکترودهای گرافیتی نیز به عوامل مختلفی از جمله کیفیت الکترود گرافیتی، فناوری کوره قوس الکتریکی، ظرفیت آن، نوع شارژ (قراضه یا آهن اسفنجی)، شبکههای اتوماسیون، تجهیزات کمکی برای تزریق کک، دمش اکسیژن و... بستگی دارد. از اینرو با توجه به نبودن جایگزین برای الکترود گرافیتی، تمرکز فولادسازان بهطور عمده بر روشهای کاهش ضریب مصرف الکترود معطوف شده است.

وی ادامه داد: بر همین اساس برخی شرکتهای دانشبنیان اقدام به تعریف پروژه مطالعاتی و پژوهشی با اولویت بالا برای بررسی روشهای کاهش مصرف الکترود کردهاند که موفقیتآمیز بوده و منجر به تولید محصول جدیدی به نام «الکوپات» شده است. ادیب در ادامه عنوان کرد: گفتنی است برای کاهش ضریب مصرف الکترود گرافیتی، راهکارهای متفاوتی وجود دارد که میتوان به محافظت الکترود از اکسید شدن یا به تاخیر انداختن اکسیداسیون الکترود اشاره کرد. پوشش الکترود تولیدی (با نام تجاری الکوپات) نیز بر همین روش استوار است. بر این اساس در ماههای گذشته، استفاده از الکوپات منجر به کاهش ضریب مصرف از ۲درصد تا بیش از ۲۰ درصد شده که دلیل این تفاوت، آزمونهای مختلف و شرایط کاری متفاوت کورههای قوس الکتریکی است. این کارشناس فولاد در ادامه خاطرنشان کرد: خوردگی الکترودهای گرافیتی، بیشتر به علت اتلاف سوخت در منطقه قوس، فرسایش، شکستن الکترود و واکنشهای اکسیداسیون است. در شرایط اپراتوری عمومی، حدود ۵۰درصد خوردگی در پوسته الکترود گرافیتی رخ میدهد (به این معنا که قطر الکترود پس از مصرف، درصورتیکه نشکند یا از مدار خارج نشود، نصف میشود).

خوردگی الکترود گرافیتی از بالای سقف کوره با دمای حدود ۵۰۰ درجه سانتیگراد شروع میشود و هر چه به سمت سقف کوره میرویم، افزایش مییابد که در این ناحیه دما حدود هزار درجه سانتیگراد میشود. در زیر سقف کوره نیز بدون افزایش خوردگی، دما افزایش مییابد. ادیب افزود: البته میزان تزریق اکسیژن به مذاب درون کوره، در میزان خوردگی الکترود گرافیتی نقش زیادی دارد و میتواند منجر به افزایش اکسیداسیون الکترود شود.

در این ناحیه هیچگونه محافظی برای جلوگیری از اکسیداسیون الکترود گرافیتی وجود ندارد. الکوپات با تشکیل یک لایه محافظ با چسبندگی بالا روی الکترودهای گرافیتی، با محافظت از سطح الکترود در برابر اکسیداسیون، به کاهش و تعویق آن منجر میشود.

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو انجام شد

مزایده ۱۴۰۴۱۰د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده ۱۴۰۴۰۹د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده شماره ۱۴۰۴۰۷د (نوبت دوم) شرکت جهان فولاد سیرجان

«علی امرایی» مدیرعامل گهرزمین شد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

«محمد محیاپور» بار دیگر مدیرعامل شرکت توسعه آهن و فولاد گلگهر شد

گامهای مؤثر معاونت طرح و برنامه بانک مسکن در دولت چهاردهم

افتتاح نمادین همزمان ۵۸۸ واحد صنعتی جدید با دستور رئیسجمهور

اعلام جزئیات پیشفروش سکه طلای بانک مرکزی/ هر کدملی میتواند ۱۵ عدد سکه بخرد

قیمت جهانی طلا امروز ۱۴۰۴/۰۶/۰۷

قیمت جهانی نفت امروز ۱۴۰۴/۰۶/۰۷ |برنت ۶۸ دلار و ۲۴ سنت شد

خروجیها و نتایج همایش به بخش دولتی ارائه شود/ ما در پساجنگ نیاز به افزایش صادرات داریم/ اجرای مکانیسم ماشه (اسنپبک) در بازار ایران و تورم کشور تاثیر خواهد داشت

بهرهبرداری از فاز دوم و نهایی جاده اختصاصی فولاد آلیاژی ایران

مسائل مجتمع مس درهآلو با پیگیریهای ویژه مدیرعامل شرکت ملی صنایع مس ایران به زودی مرتفع میشود

آگهی تجدید مناقصه عمومی یک مرحلهای "خرید ۱۳.۰۰۰ (سیزده هزار) عدد بست پلی آمید نگهدارنده کابلهای صنعتی شرکت جهان فولاد سیرجان" - شماره مناقصه: ۵۵-۰۴-ک-م

«علی رسولیان» سکاندار «فولاد سنگان» شد

رکوردشکنی صبانور در تولید و فروش

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

مسائل مجتمع مس درهآلو با پیگیریهای ویژه مدیرعامل شرکت ملی صنایع مس ایران به زودی مرتفع میشود

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

«حسین سیماییصراف» از آزمایشگاه صنعت ۴.۰ گروه فولاد مبارکه بازدید کرد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد