ایران به جمع سازندگان «رِزُنانس مولْد» ریختهگری پیوست

به گزارش میمتالز، با بومیسازی رِزُنانس مولدهای ریختهگری (میز نوسانکننده) فولاد مبارکه ضمن بینیازی از واردات و دستیابی به دانش و تکنولوژی ساخت این تجهیز انحصاری به ازای هر تجهیز از خروج ۱ میلیون یورو ارز از کشور جلوگیری شد.

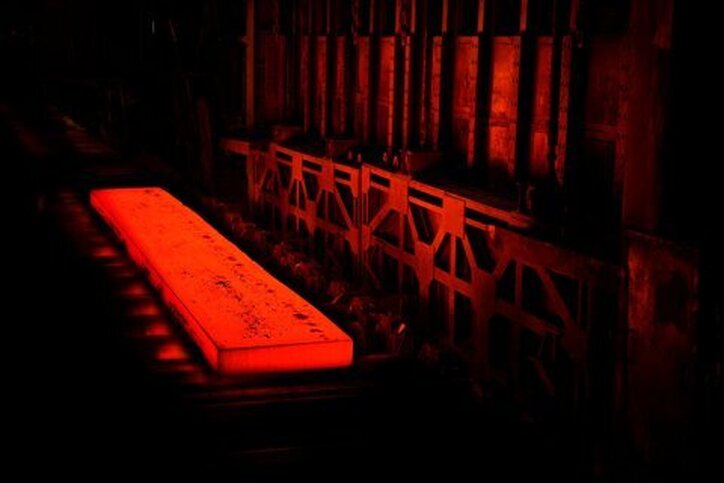

قاسم خوشدلپور، مدیر ناحیه فولادسازی و ریختهگری مداوم فولاد مبارکه با بیان این خبر اظهار کرد: اسیلاتور قالب ریختهگری یکی از مهمترین تجهیزات ماشین ریختهگری است که نقش اساسی در روانکاری تختال داخل قالب و نیز کمک به فرایند انجماد ایفا میکند و صحت عملکرد آن تأثیر مستقیم بر کمیت و کیفیت تولید دارد و در صورت بروز مشکل برای این تجهیز فرایند تولید متوقف خواهد شد.

با تأکید بر اینکه طراحی و ساخت این تجهیز در انحصار شرکتهای خارجی بوده است، ادامه داد: پس از تحریمهای ظالمانه، این شرکتها از ادامه همکاری با فولاد مبارکه سر باز زدند و حتی سفارش قبلی این تجهیز را نیز تحویل ندادند؛ اما با کسب این موفقیت کشور ایران نیز به جمع سازندگان این تجهیز بسیار حساس پیوست.

جلوگیری از خروج ارز از کشور

همچنین سید مجتبی غیوری رئیس دفتر فنی تعمیرات ریختهگری مداوم فولاد مبارکه نیز در همین زمینه گفت: هزینه ساخت داخل این تجهیز حدود ۲۵ درصد نمونه خارجی است. این دستاورد به ازای هر تجهیز از خروج ۱ میلیون یورو ارز از کشور جلوگیری میکند.

وی نهادینه شدن تکنولوژی ساخت این تجهیز در داخل کشور، توانمندسازی شرکتهای داخلی، اشتغالزایی، بینیازی از واردات و جلوگیری از خروج ارز از کشور، صرفهجویی اقتصادی و کاهش هزینه و تسریع زمان تأمین و امکان بهرهگیری سایر کارخانههای مشابه داخلی را از مهمترین دستاوردهای دیگر بومیسازی رزنانس مولدهای ریختهگری برشمرد.

هموار شدن مسیر تولید فولادهای API و گِریدهای خاص در فولاد مبارکه

محمد معظم کارشناس قطعات یدکی ریختهگری مداوم نیز درباره درستاورد اخیر فولاد مبارکه توضیح داد: اسیلاتورهای قدیمی ماشینهای ریختهگری از نوع لنگ و گیربکس بود و با موتور الکتریکی DC تغذیه میشد که در تکنولوژی جدیدتر با رزنانس مولد هیدرولیکی جایگزین گردید. اسیلاتور جدید با استفاده از تکنیک رزنانس فنرهای تخت و درایو هیدرولیکی ارتعاش لازم را با فرکانس بالاتر و شکل موجهای متنوع ایجاد میکند. این امر شرایط را برای تولید فولادهای کیفی فراهم میکند و سرعت ریختهگری بیشتر را در پی دارد.

وی خاطرنشان کرد: با توجه به اینکه شرکت فولاد مبارکه برنامه تولید محصولات خاص و کیفی، بهویژه فولادهای API و گِریدهای خاص را در دستور کار خود قرار داده است و تجهیزات نصبشده نیز به دلیل نبود قطعات یدکی نیاز به بهینهسازی و نوسازی و دمونتاژ داشتند، لزوم خرید یا بومیسازی این تجهیز بیشازپیش احساس میشد.

به گفته این کارشناس، قطعات یدکی ریختهگری مداوم، تجهیز رزنانس مولد با وزن حدود ۳۰ تنی دارای سطوح متعدد ماشینکاری بسیار دقیق (تلورانسهای بسته) و انواع سیستمهای پایپینگ، هیدرولیک، مکانیک و ابزار دقیق بسیار پیچیده است و نواقص مدارک نیز بر سختی کار اضافه میکرد که پس از بررسی جامع موضوع بهاتفاق کارشناسان تعمیرات واحد و دفتر فنی تعمیرات ناحیه و با حمایت مدیریت ناحیه، برای بومیسازی تجهیز بهصورت ساخت صددرصدی در داخل کشور اقدام شد.

دستیابی به دانش فنی ساخت، مهمترین دستاورد فرایند بومیسازی

محسن جوادیان، تکنسین بومیسازی مواد، قطعات و تجهیزات فولاد مبارکه نیز اظهار کرد: پس از پیشنهاد بومیسازی رزنانس مولد به شرکتهای توانمند در زمینه ساخت اسکلت فلزیهای حساس که در فهرست تأمینکنندگان شرکت فولاد مبارکه حضور داشتند، جلسات فنی جهت بررسی ابعاد مختلف پروژه برگزار شد و پس از اعلام آمادگی شرکتهای مذکور، با طی مراحل قانونی، مناقصه سفارش به شرکت کارا سازه کیمیا ابلاغ گردید. در طول مدت این سفارش که در حدود ۱۸ ماه به طول انجامید، فرایند بومیسازی و ساخت تحت کنترل و پایش تیم بومیسازی قرار داشت. از دستاوردهای مهم بومیسازی رزونانس مولد ریختهگری میتوان به کاهش ارزبری، کاهش هزینههای تمامشده و مهمتر از همه کسب دانش فنی ساخت این تجهیز و ارتقای توان ساخت داخل اشاره کرد.

وی در پایان از حمایت مدیریت ناحیه، همکاری کارشناسان تعمیرات و دفتر فنی تعمیرات واحد ریختهگری، واحد بومیسازی و خرید قطعات یدکی و شرکت سازنده داخلی که با تلاشهای مثالزدنی و راهبردهای مدبرانه خود مسیر بومیسازی این تجهیز را هموار کردند، قدردانی کرد.

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو انجام شد

مزایده ۱۴۰۴۱۰د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده ۱۴۰۴۰۹د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده شماره ۱۴۰۴۰۷د (نوبت دوم) شرکت جهان فولاد سیرجان

«علی امرایی» مدیرعامل گهرزمین شد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

«محمد محیاپور» بار دیگر مدیرعامل شرکت توسعه آهن و فولاد گلگهر شد

سالانه ۱۲ میلیون مترمکعب آب در فولاد مبارکه بازچرخانی میشود

گروه فولاد مبارکه دارای زنجیره کاملی از تولید فولاد در کشور است

انعقاد ۳۶۸ میلیارد تومان قرارداد تحقیق و توسعهای فولاد مبارکه در سال ۱۴۰۳

فولاد مبارکه از برق تولیدشده خودش هم محروم شد!

گروه فولاد مبارکه دارنده بزرگترین CVC کشور است

هدفگذاری فولاد مبارکه برای صادرات یک میلیارد دلاری در ۱۴۰۴

استفاده از فناوری پیشرفته برای تصفیه و بازچرخانی آب در فولاد مبارکه

شکلگیری تعامل صنعت و دانشگاه در گروه فولاد مبارکه/ حمایتهای خوب این مجموعه از طرحها، پروژهها و برنامههای دانشگاهی

هلدینگ "معادن امداد" از ۳۷ سال پیش فعالیتهای خود را با معدنکاری سنگ ساختمانی آغاز کرد/ توسعه، سرمایهگذاری و فعالیتهای جدی هلدینگ "معادن امداد" در حوزههای مختلف معدنی از اکتشاف تا فرآوری/ در مرز بین استان کردستان و آذربایجان غربی محدوده مستعد طلا را شناسایی کردهایم و در مرحله اخذ گواهی کشف و بهرهبرداری هستیم

خداحافظی با عناصر نادر خاکی

رکوردشکنی صبانور در تولید و فروش

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

«حسین سیماییصراف» از آزمایشگاه صنعت ۴.۰ گروه فولاد مبارکه بازدید کرد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه