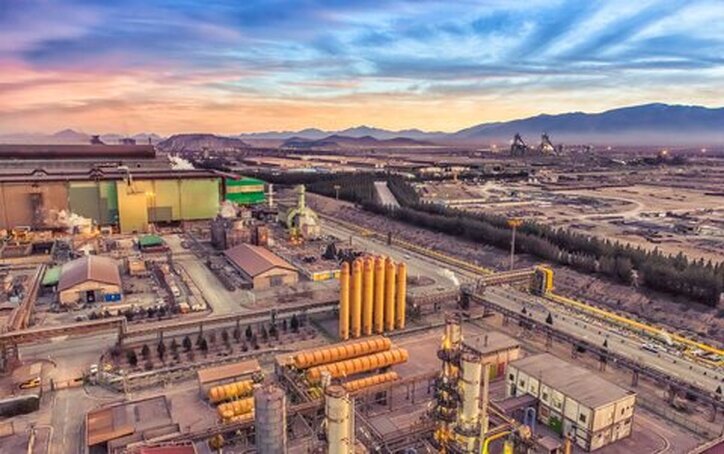

فولاد مبارکه الگوی جهانی در حوزه نسوز

به گزارش میمتالز، تجهیزاتی که با دمای بالا یا مذاب و مواد خورنده در ارتباط هستند، نیاز به نسوزکاری دارند و حوزه فعالیت ما در مرکز تعمیرات نسوز، عمدتا در چهار ناحیه تولیدی یعنی آهنسازی، فولادسازی، نورد گرم و نورد سرد است. حجم زیادی از فعالیتهای ما در فولادسازی است و در سال ۱۴۰۱ به لطف خداوند موفق شدیم به رکوردهای خیلی خوبی دست پیدا کنیم. از جمله رکورد کمترین مصرف ماهیانه نسوز در فولادسازی که در مهرماه سال قبل محقق شد و به میزان ۵.۹ کیلوگرم بر تن رسید و همچنین دستیابی به رکورد کمترین مصرف میانگین سالیانه نسوز در ناحیه فولادسازی که به میزان ۷.۲۵ کیلوگرم بر تن بود. یکی دیگر از موفقیتها کسب رکورد عمر تاندیش با ۱۲۱۵ دقیقه در آبان ماه ۱۴۰۱ بود و دستاورد دیگر کاهش تعداد شکست استوپرها در ریختهگری بود که در تاندیشهای ۴۰ تنی از ۹۵ به ۶۵ مورد رسید و در تاندیشهای ۶۰ تنی از ۵۲ مورد به ۹ مورد کاهش یافت.

از تجهیزاتی که در سال ۱۴۰۱ به بهرهبرداری رسید میتوان به شنریز اتوماتیک در فولادسازی اشاره کرد. مرکز نسوز در ناحیه فولادسازی دو فعالیت عمده انجام میدهد؛ یکی آماده سازی تاندیش و پاتیل که در این فعالیت ما مکانیزمها و قطعات ویژهای که وظیفه آنها کنترل جریان مذاب پاتیل است و همچنین سیستمهای دمش از کف این تجهیزات را آمادهسازی و نصب میکنیم. فعالیت دیگر که در فولادسازی داریم نسوزکاری تجهیزات مهمی مثل کورههای قوس الکتریکی، پاتیلها و تاندیشهای ریختهگری هستند.

مهمترین اقدامی که ما در سال ۱۴۰۱ انجام دادیم پشتیبانی از خطوط تولید برای دستیابی به اهداف کمی و کیفی تولید بوده است. در سال ۱۴۰۱ به غیر از ناحیه فولادسازی در نواحی دیگر هم فعالیتهای گستردهای انجام شد از جمله: تخریب و نسوز چینی کامل مادول F احیاء مستقیم، تعمیرات مادول A احیاء مستقیم، تعویض کامل پتوهای نسوز ریفرمر مادول C، تعویض موضعی پتوهای نسوز ریفورمر مادول B، تعمیرات موضعی مادولهای B و E احیاء مستقیم، تعمیرات کوره ۱ آهنسازی، ریومپ کوره ۴ نورد گرم بود که حدود ۸۰۰ تن مواد نسوز در آن پروژه به کار رفت و وظیفه تأمین متریال، نظارت و انجام کار بر عهده مرکز تعمیرات نسوز بود.

همچنین تعمیرات موضعی کورههای پیش گرم ۱ و ۲ و ۳ نورد گرم و بسیاری از فعالیتهای دیگر که در واحدهای تولیدی در سال ۱۴۰۱ انجام شد. طی ۴-۵ سال اخیر بیشترین حجم فعالیت و بیشترین تناژ نسوز در نواحی مختلف به کار رفته که حکایت از تلاش و همت تیم تعمیرات مرکز نسوز و سایر پیمانکاران این مرکز دارد. از اهم فعالیتهای دیگری که از سال ۱۴۰۱ در مرکز نسوز آغاز شده پروژههای کاهش سطح ریخت فعالیتهای نسوز بود که بسیار دقیق تعریف شد و در حال پیگیری است. همچنین پروژههایی که مربوط به بهبود شرایط محیط کار برای کارکنان امانی و پیمانکار است را در برنامه داریم که امیدواریم با انجام این پروژهها اتفاقات بسیار خوبی در حوزه ایمنی و بهداشت حرفهای و سلامت کارکنان در مراکز نسوز رقم بخورد.

تعداد حوادث ما در سال قبل چه در حوزه کارکنان امانی و چه در حوزه پیمانکاری «حادثه صفر» بود و ضریب شدت حوادث این مرکز در سال ۱۴۰۱ «صفر» بود که برای ما جای افتخار دارد. از فعالیتهای مهم دیگر بحث بومیسازی مواد نسوز بود از جمله بومیسازی مخلوط دمش از کف پاتیل، نصب نسوزهای واحد گاززدایی، ماسه مجرای پاتیل که اینها عمده مواد بومیسازی شده بود. مواد دیگری هم در سال قبل توسط تأمین کنندگان داخلی تولید شد که این مواد عمدتا تأمین کنندههای کمی داشت و ما موفق شدیم در بعضی از مواد نسوز، تعداد تأمین کنندگان داخلی را افزایش دهیم که این نیز موفقیت قابل توجهی بود.

چالشهای سال ۱۴۰۱ در بخش نسوز

چالشهای عمدهای که مرکز نسوز داشت و مشکلات زیادی برای این مرکز بوجود آورد و هزینهها و مصارف نسوز را به طور قابل توجهی افزایش داد، کیفیت مواد ورودی به کورههای قوس الکتریکی بود. به این معنا که بافت و کیفیت آهن اسفنجی و بریکتها و موادی که شارژ کورههای قوس الکتریکی میشود، کمتر از انتظار بود. یکی از چالشهای دیگری که در ما در مرکز نسوز داریم نبود یک سازوکار مناسب جهت کنترل کیفیت نسوز قبل از ورود به انبارهای فولاد مبارکه است که این را در قالب پروژهای با کمک آزمایشگاه مرکزی فولاد مبارکه از سال قبل شروع کردیم که امیدواریم امسال بتوانیم این سازوکار را فراهم کنیم. چالش سوم عدم بروزرسانی تجهیزات نسوز طی این سالها بوده که یک همت مضاعف و یک سرمایهگذاری متناسبی را میطلبد که بتوانیم در مدت کوتاهی تجهیزات مواد نسوز را بروزرسانی کنیم. تجهیزاتی که در اجرای عملیات نسوزکاری مورد استفاده قرار میگیرد و از آن جمله میتوان به دستگاه گانیل اشاره کرد. اینها میتواند توسط شرکتهای داخلی یا با بهرهگیری از شرکتهای دانشبنیان کارهای مطالعاتی و طراحی صورت بگیرد و بعد ساخت آنها هم اجرا شود.

سال ۱۴۰۱؛ سالی موفق

در سال ۱۴۰۱ فولاد مبارکه موفق شد از تمام ظرفیتهای تولید خود استفاده کند و ثمره سالها ظرفیتسازی برای تولید ۷.۲ میلیون تن در این سال محقق شد و توانستیم ۷.۲ میلیون تن تختال تولید کنیم. یکی از رویکردهایی که مرکز تعمیرات نسوز از سالهای ابتدای راهاندازی داشت نخست کاهش مصرف نسوز بود که این کاهش مصرف باعث میشود قیمت تمام شده فولاد هم کاهش پیدا کند و این روند طی سالها ادامه داشته است. به لطف خدا موفق شدیم سال قبل کمترین میزان نسوز را به ازای تن تولید داشته باشیم که رکورد مهمی محسوب شد.

یکی از دیگر رویکردهای مرکز نسوز از سالهای ابتدایی این بود که سهم واردات مواد نسوز را کاهش دهد و مواد نسوز را داخلیسازی کند. این استراتژی و خط مشی سال به سال در مرکز نسوز دنبال شد و در حال حاضر بالای ۹۵ درصد مواد نسوز مصرفی فولاد مبارکه را از داخل کشور تأمین میکنیم.

رسیدن به سطح بنچمارک جهانی

با وجود اینکه در حال حاضر فولاد مبارکه به گونهای در مصرف نسوز به یک بنچمارک جهانی بدل شده است، اما مرکز تعمیرات نسوز همیشه به دنبال این بوده که با ارتقاء کیفیت و اجرای بهتر مواد نسوز و نیز افزایش توانمندی و قابلیتهای نفرات، آموزش و توسعه نفرات مرکز، نسوزکاری را بهبود مستمر داده؛ به گونهای که هم روز به روز از مصارف نسوز بکاهد و هم سهم هزینهها را کاهش دهد. همچنین بتواند مواد بیشتری را وارد مبحث بومیسازی کند و این روندی بوده که سال به سال بهتر شده است. در حال حاضر از لحاظ مصرف در نقطه مطلوبی هستیم، ولی همچنان به دنبال بهبود این جایگاه خواهیم بود.

غلامرضا کمالی، مدیر مرکز تعمیرات نسوز فولاد مبارکه

منبع: ویژهنامه بهرهبرداری، کارنامه ۱۴۰۱ شرکت فولاد مبارکه

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو انجام شد

مزایده ۱۴۰۴۱۰د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده ۱۴۰۴۰۹د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده شماره ۱۴۰۴۰۷د (نوبت دوم) شرکت جهان فولاد سیرجان

«علی امرایی» مدیرعامل گهرزمین شد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

«محمد محیاپور» بار دیگر مدیرعامل شرکت توسعه آهن و فولاد گلگهر شد

سالانه ۱۲ میلیون مترمکعب آب در فولاد مبارکه بازچرخانی میشود

گروه فولاد مبارکه دارای زنجیره کاملی از تولید فولاد در کشور است

انعقاد ۳۶۸ میلیارد تومان قرارداد تحقیق و توسعهای فولاد مبارکه در سال ۱۴۰۳

فولاد مبارکه از برق تولیدشده خودش هم محروم شد!

گروه فولاد مبارکه دارنده بزرگترین CVC کشور است

هدفگذاری فولاد مبارکه برای صادرات یک میلیارد دلاری در ۱۴۰۴

استفاده از فناوری پیشرفته برای تصفیه و بازچرخانی آب در فولاد مبارکه

شکلگیری تعامل صنعت و دانشگاه در گروه فولاد مبارکه/ حمایتهای خوب این مجموعه از طرحها، پروژهها و برنامههای دانشگاهی

هلدینگ "معادن امداد" از ۳۷ سال پیش فعالیتهای خود را با معدنکاری سنگ ساختمانی آغاز کرد/ توسعه، سرمایهگذاری و فعالیتهای جدی هلدینگ "معادن امداد" در حوزههای مختلف معدنی از اکتشاف تا فرآوری/ در مرز بین استان کردستان و آذربایجان غربی محدوده مستعد طلا را شناسایی کردهایم و در مرحله اخذ گواهی کشف و بهرهبرداری هستیم

خداحافظی با عناصر نادر خاکی

رکوردشکنی صبانور در تولید و فروش

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

«حسین سیماییصراف» از آزمایشگاه صنعت ۴.۰ گروه فولاد مبارکه بازدید کرد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه