حل معضل کمبود گندله با افتتاح 3 پروژه در سال جاری / بومیسازی 95 درصد تجهیزات تولید

به گزارش می متالز، علی جیلان، اظهار داشت: با وجود اینکه در سال جاری، کمبود گندله احساس میشود اما تا پایان سال قرار است سه خط تولید گندله جدید در مدار تولید قرار بگیرند که اگر این اتفاق بیفتد، این کمبود جبران خواهد شد.

وی افزود: یکی از این طرحها، پروژه 5 میلیون تنی گندله شرکت گهرزمین بوده و پروژه دیگر، راهاندازی کارخانه گندلهسازی 2.5 ملیون تن مادکوش در بندرعباس است و سومین پروژه نیز که طبق قرار به بهرهبرداری خواهد رسید، کارخانه تولید گندله سنگآهن مرکزی در منطقه سه چاهون است.

روش مرسوم تولید گندله در ایران و جهان

مدیرعامل شرکت کیمیا صنعت اسپادانا در خصوص تکنولوژی تولید گندله، تصریح کرد: حدود ۸۰ درصد کارخانههای گندلهسازی ایران، به روش لورگی یا Traveling grate گندله تولید میکنند.

حدود ۸۵ درصد واحدهای تولید گندله در جهان، از این روش و ۱۵ درصد دیگر از سایر تکنولوژیها استفاده میکنند. یکی دیگر از روشهایی که میتوان به آن اشاره کرد، آلیس چارلمز است.

در روش آلیس چالمرز که با الهام از کورههای طراحی شده در صنایع سیمان ساخته شده است، پخت گندله در سیستم گریت-کوره دوار در چهار مرحله خشککن، پیش گرمایش، پخت و خنککن صورت میگیرد.

بومیسازی از فولاد مبارکه آغاز شد

وی در خصوص تاثیر تحریمها بر تولید گندله، اذعان کرد: به طور کلی، بالای ۹۵ درصد تجهیزات واحدهای تولید گندله کشور، بومیسازی شده که سنگبنای این موضوع را نیز فولاد مبارکه از سالهای پیش گذاشته است.

۵ درصد دیگر مربوط به تجهیزات بسیار خاصی بوده که متخصصین در تلاش هستند، آنها را نیز بتوانند در داخل کشور تولید کنند. به این ترتیب، تحریمها نمیتواند تولید گندله در کشور را با چالش مواجه کند.

این کارشناس حوزه صنعت افزود: گندله ساخت ایران، مشتریان زیادی در جهان دارد اما به سبب کمبودهایی که در کشور احساس میشود، اجازه صادرات داده نمیشود. اگر زمانی به ظرفیت مازاد تولید برسیم، فروش صادراتی خوبی برای گندله خواهیم داشت.

تولید با نظارت محیط زیست

جیلان در مورد سنجش کیفیت گندله، بیان کرد: کیفیت گندله طبق پارامترهای ویژگیهای فیزیکی، دانهبندی و ویژگیهای شیمیایی سنجیده میشود.

گندلهای که در ایران تولید میشود نسبت به نمونه خارجی آن از کیفیت بالاتری برخوردار است. گندله تولید ما در واحدهای احیا مستقیم و در کورههای میدرکس استفاده میشود اما خارج از کشور برای کوره بلند گندله تولید میکنند.

مدیرعامل شرکت کیمیا صنعت اسپادانا در خصوص وضعیت آلایندگی واحدهای تولید گندله؛ توضیح داد: میزان آلایندگی تمام گندلهسازیهای کشور، در بازه مجاز سازمان محیط زیست قرار دارند.

به عنوان مثال، خط گندلهسازی شرکت فولاد مبارکه، مستقیما تحت نظارت سیستم پایش سازمان محیط زیست قرار داشته و در تمام ساعات روز کنترل میشود.

وی افزود: به طور کلی، آلایندگی کارخانههای تولید گندله، شامل گرد و غبار و گازهایی متصاعد شده از دودکش میشود.

برای جلوگیری از انتشار گرد و غبار، از غبارگیرها به روشهای خشک، تر و یا به صورت بگفیلتر استفاده میشود. برای مقابله با گازهای آلاینده مانند سولفور، هم میتوان از سولفورزدایی بهره برد و هم میتوان از کنسانترههای کم سولفور استفاده کرد.

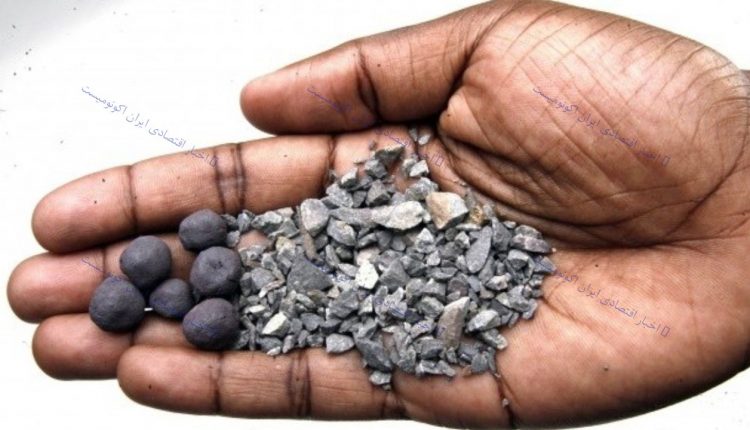

گندله میتواند از هماتیت تولید شود

جیلان در پاسخ به این سوال که آیا میتوان از کانیهای مختلف سنگآهن برای تولید گندله استفاده کرد یا خیر، اظهار کرد: قابلیت استفاده از هر دو سنگآهن هماتیتی و مگنتیتی برای تولید گندله در کشور وجود دارد.

تفاوت میان این دو سنگآهن برای تولید گندله، تنها در مصرف انرژی است. هرچه کانی سنگآهن به سمت مگنتیت برود، میزان انرژی مصرفی برای تبدیل آن به گندله، کمتر بوده اما اگر به سمت سنگآهن هماتیتی برویم، به خاطر اینکه تعداد واکنشهای اکسیداسیون آن، کاهش مییابد، مجبور هستیم تا مصرف سوخت بیشتری را داشته باشیم.

این کارشناس حوزه صنعت، در ادامه بیان کرد: یکی از مسائل بهینهسازی انرژی در کورههای گندلهسازی، این است که زمانی که عملیات پخت گندله تمام شد، با دمای محیط آن را خنک میکنند و گرمایی که از خنک شدن آن به دست میآید را، برای خشک کردن گندله در ابتدای خط استفاده میکنند.

عمدتا خنککردن گندله با استفاده از هوای آزاد است که بعد از بازیابی هوا، از آن در بخشهای دیگر کورهها استفاده میشود.

مدیرعامل شرکت کیمیا صنعت اسپادانا در خصوص تفاوت زنجیره فولاد ایران با سایر کشورها، تصریح کرد: به دلیل فراوانی گاز متان در کشور، زنجیره تولید فولاد به سمت واحدهای احیاء مستقیم رفته است.

در فرآیند احیاء مستقیم، گندله اکسیدی با استفاده از گاز متان به آهن اسفنجی تبدیل میشود. در کشورهایی که گاز طبیعی ندارند، در مراحل زنجیره فولاد خود، بعد از گندلهسازی، از کوره بلند استفاده میکنند که انرژی آن از کک تامین میشود.

جیلان فعالیتهای شرکت خود را این چنین تشریح کرد: شرکت کیمیا صنعت اسپادانا، شرکتی دانشبنیان بوده که موسسین و کارکنانش، نیروهای باتجربه و بازنشسته گندلهسازیهای شرکتهای معتبری نظیر فولاد مبارکه و فولاد خراسان هستند.

رسالت ما این است که دانش فنی ایجاد شده در این شرکت را از طریق ارائه خدمات مشاورهای و فنی و مهندسی، به صنایع گندلهسازی مختلف کشور، انتقال دهیم. این خدمات در راستای بهبود کمی و کیفی تولیدات این کارخانهها و همچنین بهرهوری و افزایش ظرفیت تولید، ارائه میشود.

وی افزود: تا کنون فعالیت ما، حول مسائل بهرهبرداری بوده اما برنامهای که در آینده نزدیک به آن ورود میکنیم، بخش تعمیرات و تولید قطعات یدکی کارخانهها است.

پروژههای شرکتهای بزرگی که در حال حاضر، با آنها کار میکنیم، کارخانههای 1 و 2 گندلهسازی شرکت گلگهر، گندلهسازی شرکت اپال پارسیان سنگان و گندلهسازی فولاد سنگان هستند.

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو انجام شد

مزایده ۱۴۰۴۱۰د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده ۱۴۰۴۰۹د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده شماره ۱۴۰۴۰۷د (نوبت دوم) شرکت جهان فولاد سیرجان

«علی امرایی» مدیرعامل گهرزمین شد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

«محمد محیاپور» بار دیگر مدیرعامل شرکت توسعه آهن و فولاد گلگهر شد

سالانه ۱۲ میلیون مترمکعب آب در فولاد مبارکه بازچرخانی میشود

گروه فولاد مبارکه دارای زنجیره کاملی از تولید فولاد در کشور است

انعقاد ۳۶۸ میلیارد تومان قرارداد تحقیق و توسعهای فولاد مبارکه در سال ۱۴۰۳

فولاد مبارکه از برق تولیدشده خودش هم محروم شد!

گروه فولاد مبارکه دارنده بزرگترین CVC کشور است

هدفگذاری فولاد مبارکه برای صادرات یک میلیارد دلاری در ۱۴۰۴

استفاده از فناوری پیشرفته برای تصفیه و بازچرخانی آب در فولاد مبارکه

شکلگیری تعامل صنعت و دانشگاه در گروه فولاد مبارکه/ حمایتهای خوب این مجموعه از طرحها، پروژهها و برنامههای دانشگاهی

هلدینگ "معادن امداد" از ۳۷ سال پیش فعالیتهای خود را با معدنکاری سنگ ساختمانی آغاز کرد/ توسعه، سرمایهگذاری و فعالیتهای جدی هلدینگ "معادن امداد" در حوزههای مختلف معدنی از اکتشاف تا فرآوری/ در مرز بین استان کردستان و آذربایجان غربی محدوده مستعد طلا را شناسایی کردهایم و در مرحله اخذ گواهی کشف و بهرهبرداری هستیم

خداحافظی با عناصر نادر خاکی

رکوردشکنی صبانور در تولید و فروش

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

«حسین سیماییصراف» از آزمایشگاه صنعت ۴.۰ گروه فولاد مبارکه بازدید کرد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه

گزارش فوق مبتدی است .لذا استفاده ای برای اهل فن که در این حوضه فعالیت می کنند ندارد . با تشکر از

me-metals