طراحی و ساخت سیستم نظارت و عیب یابی پالتکارهای خط پخت گندله صنایع فولادی

به گزارش می متالز، عضو هیات علمی دانشکده مهندسی برق و کامپیوتر دانشگاه صنعتی اصفهان با اشاره به نیاز روز افزون دنیا به صنعت فولاد و نیز چند برابر شدن ظرفیت تولید کارخانه های فولاد سازی در سال های اخیر، اظهار کرد: امروزه بیش از هر زمان نیاز به بهبود فرآیندهای تولید در این صنعت مادر احساس می شود.

رسول امیرفتاحی با توصیف فرآیند گندله سازی به عنوان یکی از واحدهای مهم در تولید فولاد، ادامه داد: گندله ها که خوراک اصلی کوره های فولادسازی (کورهای قوس الکتریکی) هستند، مخلوطی از کنسانتره پودرآهن، بنتونیت، سود سوزآور و آب با درصد رطوبت هشت و نیم تا نه و نیم درصد هستند که در دیسک های گندله سازی شارژ شده و با چرخش دیسک تبدیل به اجسام کروی شکل و درنهایت پس از پخته شدن و انجام عملیات احیاء مستقیم، برای استفاده در کوره های قوس الکتریکی آماده می شوند.

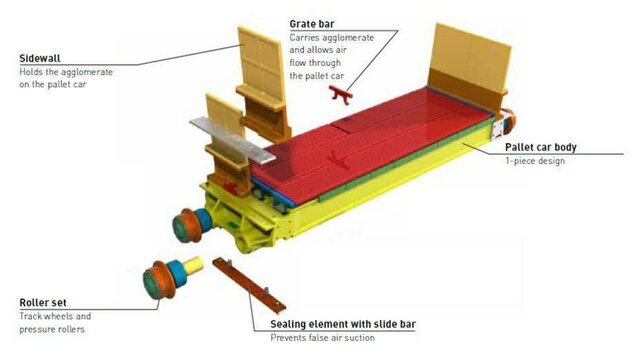

وی افزود: در خط پخت گندله صنایع فولادی، گندله های خام روی گریت بارهای چیده شده روی شاسی پالتکار ریخته شده و وارد کوره پخت می شوند. بطور نمونه در خط پخت گندله مجتمع فولاد مبارکه اصفهان، تعداد ۲۶۰ عدد از این پالتکارها استفاده شده که روی شاسی هرکدام از آن ها، ۴ ردیف ۹۰ عددی گریت بار چیده شده است.

عضو هیات علمی دانشگاه صنعتی اصفهان با بیان این که پالتکارها در کوره، سه مرحله پیش گرم، پخت و خنک شوندگی (cooling) را پشت سر گذاشته و در انتها با تخلیه گندله پخته شده، به ابتدای خط باز می گردند، افزود: برای پخت گندله ابتدا یک لایه گندله پخته شده روی سطح پالتکار ریخته می شود و در ادامه مقدار زیادی گندله خام روی آن قرار می گیرد.

امیرفتاحی تصریح کرد: در طی فرآیند پخت گندله، پالتکار ها عیوب مختلفی پیدا می کنند که از مهم ترین آن ها شکستگی و تغییر شکل گریت بار ها است.

وی ادامه داد: انحنای تدریجی شاسی پالتکار در اثر وزن گندله ها و افتادن دیواره های کناری آن در اثر حرارت یا برخورد با دیواره کوره از دیگر عیوب پالتکارها است که ممکن است باعث توقف فرآیند پخت و هدر رفت انرژی و مواد شود.

امیرفتاحی، با بیان اینکه بروز مشکلاتی از این دست ایجاب می کند تا ناظرهای انسانی همواره در محل پالتکارها حضور داشته و با گزارش مشکلات احتمالی نسبت به توقف خط تولید و رفع عیب به وجود آمده اقدام کنند، افزود: به دلیل گرما، گرد وغبار، آلودگی های صوتی و شیمیایی و نیز درصد بالای خطای انسانی، نیاز به استفاده از یک سیستم مکانیزه برای پایش سلامت پالتکارها ضروری است.

وی اضافه کرد: در این پروژه که برای اولین بار در کشور در مجتمع فولاد مبارکه طراحی و اجرا شده است، با بهره گیری از ترکیب تکنیک های پردازش دیجیتال تصویر و تحلیل اطلاعات به دست آمده از سنسورهای مختلف، میزان خم شدگی شاسی پالتکارها، شکستگی یا افتادگی گریت بارها و اصطلاحا ایجاد پالتکارهای حفره ای و در نهایت، افتادگی دیواره های پالتکارها مورد ارزیابی دقیق قرار گرفته است.

عضو هیات علمی دانشگاه صنعتی اصفهان، تصریح کرد: برای پایش وضعیت گریت بارها، از دوربین های دیجیتال و تکنیک های پردازش تصویر استفاده شده و با نوشتن الگوریتم های مناسب، انواع عیوب به وجود آمده در گریت بارها با دقت بسیار زیاد مشخص و رتبه بندی شده اند.

امیر فتاحی با اشاره به نرم افزار طراحی شده، ادامه داد: این نرم افزار امکان ارائه انواع گزارش گیری های مختلف برای اپراتورهای تولید و مدیران ناحیه را دارد و قادر است علاوه بر پایش وضعیت گریت بارها، میزان خمش شاسی پالتکار و وضعیت دیواره های آن را نیز به صورت بلادرنگ نمایش دهد.

وی اضافه کرد: تمامی داده های به دست آمده از پردازش اطلاعات در این نرم افزار، در یک بانک اطلاعاتی بزرگ ذخیره می شود و به صورت گزارش های مدون قابل ارائه است.این فناوری قابل تعمیم به دیگر واحدهای گندله سازی و صنایع فولاد کشور است.

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو انجام شد

مزایده ۱۴۰۴۱۰د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده ۱۴۰۴۰۹د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده شماره ۱۴۰۴۰۷د (نوبت دوم) شرکت جهان فولاد سیرجان

«علی امرایی» مدیرعامل گهرزمین شد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

«محمد محیاپور» بار دیگر مدیرعامل شرکت توسعه آهن و فولاد گلگهر شد

یکشنبه هفته آینده؛ برگزاری دومین حراج سکه

بیش از نیمی از سپردههای بانکی در تهران

عرضه اوراق اختیار فروش تبعی با هدف تامین مالی

معافیت مالیاتی برای برگشت ارز صادرکنندگان

ثبت رکورد تولید برق خورشیدی در کشور

گامهای مؤثر معاونت طرح و برنامه بانک مسکن در دولت چهاردهم

افتتاح نمادین همزمان ۵۸۸ واحد صنعتی جدید با دستور رئیسجمهور

اعلام جزئیات پیشفروش سکه طلای بانک مرکزی/ هر کدملی میتواند ۱۵ عدد سکه بخرد

قیمت جهانی طلا امروز ۱۴۰۴/۰۶/۰۷

قیمت جهانی نفت امروز ۱۴۰۴/۰۶/۰۷ |برنت ۶۸ دلار و ۲۴ سنت شد

رکوردشکنی صبانور در تولید و فروش

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

مسائل مجتمع مس درهآلو با پیگیریهای ویژه مدیرعامل شرکت ملی صنایع مس ایران به زودی مرتفع میشود

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

«حسین سیماییصراف» از آزمایشگاه صنعت ۴.۰ گروه فولاد مبارکه بازدید کرد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد