نمایش توانمندی داخلی و صرف جویی انرژی با تعمیر و ترمیم فیلترپرس های تغلیظ مجتمع مس سرچشمه

به گزارش می متالز، در این رابطه پرسنل سختکوش و مهندسان متخصص امور تغلیظ، با ترمیم و تعمیر فیلترپرس های امور تغلیظ، علاوه بر صرفه جویی انرژی، بومی سازی قطعات این فیلترپرس ها را نیز انجام دادند.

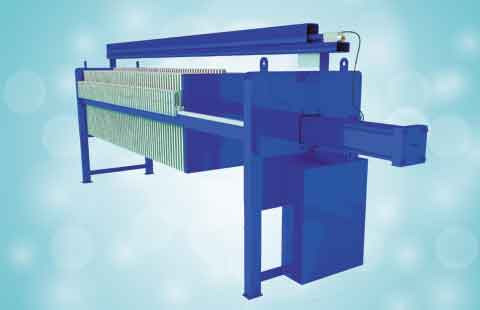

معاون تعمیر و نگهداری امور تغلیظ مجتمع مس سرچشمه در این رابطه اظهار کرد: امور تغلیظ پنج فیلترپرس دارد که در واقع نقش اصلی آنها آبگیری از کیک کنسانتره است که آب را از کنسانتره گرفته تا کنستانره خشک با رطوبت 9 درصد تحویل ذوب شود.

دباغی افزود: فیلترپرس های یک و دو ساخت شرکت سوئدی هستند که سال 1383 در تغلیظ نصب شدند و سه فیلترپرس ساخت داخل نیز در سال 1391 نصب شدند که متاسفانه بدلیل مشکلات فنی که داشتند نتوانستیم از آنها استفاده کنیم.

وی ادامه داد: در سال 97 مجموعه تعمیرات تغلیظ مصمم شد یکی از این فیلترپرس ها را به هر شکل که هست وارد مدار کند بنابراین با تغییراتی که در طرح آنها داده شد، توانستیم فیلترپرس شماره پنج را وارد خط کنیم که نزدیک به 330 ساعت کار کرد.

معاون تعمیر و نگهداری امور تغلیظ مجتمع مس سرچشمه با اشاره به اینکه در سال گذشته تصمیم گرفته شد آماده بکار فیلترپرس شماره پنج را افزایش داده و فیلترپرس شماره چهار نیز راه اندازی شود، خاطرنشان کرد: در این رابطه با مشکلاتی از جمله عدم وجود قطعات و بحث تحریم ها در ارسال قطعات مواجه بودیم لذا تعدادی از قطعات فیلترپرس شماره چهار از جمله غشاء فیلترپلیت ها را برای نخستین بار در اصفهان بومی سازی و نصب کردیم.

وی بیان کرد: پلیت های معیوبی که داشتیم تعمیر کردیم و از فیلترپلیت ترمیم شده در فیلترپرس شماره چهار استفاده کردیم تا در نهایت به همت پرسنل سختکوش امور و متخصصان خود شرکت فیلترپرس شماره چهار نیز سال 98 راه اندازی و وارد مدار شد.

دباغی افزود: اقدام دیگر افزایش ساعت کاری فیلترپرس شماره پنج بود به نحوی که در حالی این فیلترپرس در سال گذشته نزدیک به 339 ساعت کار کرده بود امسال نزدیک به 1800 ساعت از آن کار گرفتیم.

معاون تعمیر و نگهداری امور تغلیظ مجتمع مس سرچشمه از رده خارج شدن فیلترهای دیسکی در امور تغلیظ برای نخستین بار خبر داد و گفت: در حال حاضر می توانیم فیلترهای دیسکی قدیمی را از خط خارج کنیم و برای اولین بار در تغلیظ بدون استفاده از درایر و فیلترهای دیسکی عملیات خشک کردن کنسانتره را با فیلترپرس ها انجام دهیم.

دباغی به مستندسازی و روش های نگهداری و تعمیرات فیلترپرس ها به عنوان یکی دیگر از اقدامات این امور اشاره و بیان کرد: در کنار تعمیر و راه اندازی فیلترپرس های شماره چهار و پنج به دو مقوله توجه کردیم که یکی بومی سازی قطعات و تهیه نقشه از تمامی قطعات و دیگری آموزش پرسنل در حین راه اندازی فیلترپرس ها و مستندسازی فنی روش های تعمیر و نگهداری این فیلترپرس ها بود که این فیلترپرس ها درآ ینده از آماده بکاری قابل قبولی برخوردار باشند.

وی در خصوص میزان اهمیت ترمیم و داخلی سازی قطعات فیلترپرس ها توضیح داد: فیلترپرس ها جزو تجهیزات انتهای خط در تغلیظ به شمار می روند و خاکی که از معدن می آید بعد از خردایش و فرآوری و تبدیل به کنسانتره اگر از خط خارج شود، مجبور هستیم تجهیرات بالادستی آن از جمله آسیاب ها نیز از خط خارج شود، که اثر قابل توجهی در کاهش تولید خواهد داشت، لذا این فیلترپرس ها باید آماده بکار باشند. از سوی دیگر مصرف انرژی فیلترپرس های کنونی تا قبلی که دیسکی و داریر بودند بسیار پایین تر بوده و فقط برق مصرف کرده و مصرف گاز ندارند.

معاون تعمیر و نگهداری امور تغلیظ مجتمع مس سرچشمه در انتها با قدردانی از پرسنل سختکوش امور تعمیرات و نگهداری امور تغلیظ یادآور شد: این اتفاق ارزشمند توسط سرپرست تعمیرات نعمت زاده و سرپرست عملیات علی ترابی رقم خورد و اگر پشتکار این دو نفر نبود این موضوع میسر نمی شد. همچنین جا دارد از پرسنل این مجموعه از جمله آقایان حامد مهاجری، تکنیسین آنها امیر طارمی، حسین حسیبی و غلامعلی ایران نژاد صمیمانه تشکر کنم که زحمات زیادی در این خصوص متحمل شدند.

تولید روزانه 2 هزار تن کنسانتره با فیلترپرس ها

تحقق جمله «ما می توانیم» در امور تعمیرات و نگهداری تغلیظ

سرپرست تعمیرات مکانیک مولیبدن فیلترخشک کن آهک مجتمع مس سرچشمه نیز در این رابطه اظهار کرد: فعالیت های تعمیراتی جهت ترمیم و تعمیر فیلترپرس ها به صورت جدی از 15 اردیبهشت ماه امسال آغاز شد و 15 اسفندماه به پایان رسید.

«جواد نعمت زاده» با بیان اینکه تمامی کارهای تعمیر و ترمیم فیلترپرس توسط مهندسین و تکنیسین های واحد تعمیرات مکانیک خشک کن و آبگیری مجتمع مس سرچشمه صورت گرفت، افزود: تمامی منوال و کاتالوگ های مربوطه این نوع فیلترپرس مطالعه و نقشه های آن به طور کامل استخراج گردید. همچنین تمامی قطعات آن به ریز تفکیک و شناسایی شد و برای تمام قطعاتی که شماره انبارش یا استاک نداشتند، شماره تخصیص یافت و در انبار نگهداری شد و هر کدام از قطعات که موجودی نداشتند طبق شماره فنی و یا نقشه آن دستور تهیه و درخواست خرید صادر شد.

وی اذعان کرد: در صورت نبودن هر یک از کوچکترین قطعه این تجهیز امکان راه اندازی آن وجود ندارد ، در این صورت داشتن یک عقبه قطعات یدکی برای این تجهیزات ضروری است.

سرپرست تعمیرات مکانیک مولیبدن فیلترخشک کن آهک مجتمع مس سرچشمه با برشمردن مزایای فیلترپرس نسبت به خشک کن و درایر، تصریح کرد: در ناحیه فیلترپرس نیروی انسانی مراقبت کار کمتری نسبت به درایر نیاز دارد. مزیت دیگر کاهش مصرف انرژی در حدود 40 درصد است که این کاهش مصرف انرژی شامل مصرف سوخت گاز طبیعی، مصرف انرژی الکتریکی میباشد.در درایر جهت خشک کردن کنسانتره از سوخت های فسیلی استفاده می شود که هزینه زیادی دارد ولی در فیلترپرس ها از هوای فشرده استفاده می شود. همچنین وجود الکتروموتورهای زیاد باعث مصرف انرژی الکتریکی بیش از اندازه در ناحیه درایرها نسبت به فیلترپرس ها می باشد.

نعمت زاده با بیان اینکه کاهش زمان تحویل هر تن کنسانتره یکی دیگر از مزایای آن میباشد که به طور تقریبی هر تن کنسانتره در فیلترپرس ها یک دقیقه آبگیری می شود، که در درایرها زمان بیشتری نیاز دارد، خاطرنشان کرد: مصرف آب در درایرها بسیار زیاد است(جهت پمپ های خلاء) در صورتی که در فیلترپرس ها هیچگونه مصرف آب را نداریم و حتی آب فیلترینگ و شستشو به تیکنر بازمی گردد.

سرپرست تعمیرات مکانیک مولیبدن فیلترخشک کن آهک مجتمع مس سرچشمه با تاکید بر این مطلب که پس از تعمیر و راه اندازی این فیلترپرس، پر واضح است که این توانمندی در بازوی مهندسین این مجتمع وجود دارد، عنوان کرد: فیلترپرس ها در انتهای خط تولید امور تغلیظ قرار گرفته اند که بسیار حائز اهمیت هستند. از این جهت که کانس تولیدی کارخانجات تغلیظ 1 و 2 در تیکنرهای نهایی مس دپو شده و نیاز به آبگیری دارند و وجود این چنین دستگاهی (فیلترپرس) در امر تولید بسیار موثر می باشد هر چند درصد آماده بکاری این تجهیزات بالاتر باشد قطعا تولید مجتمع بالاتر خواهد بود.

نعمت زاده یادآور شد: در مقطعی از زمان با توجه به عدم آماده به کاری تعدادی از این تجهیزات گاهاً درصدی از آسیاب های اولیه متوقف می شد، چون تیکنرهای نهایی مس گنجایش لازم را نداشت و فیلترها جوابگوی آبگیری کانس انباشته شده نبودند. اینجا نقش فیلترپرس ها و آماده بکاری آنها به طور واضح مشخص می شود.

سرپرست تعمیرات مکانیک مولیبدن فیلترخشک کن آهک مجتمع مس سرچشمه خاطرنشان کرد: این واحد جمله «ما می توانیم» را جامه عمل پوشانید و در راستای اهداف استراتژیک شرکت ملی صنایع مس ایران گام موثری برداشت و سخن مقام معظم رهبری مبنی بر رونق تولید و بومی سازی را سرلوحه کار خود قرار داد.

نعمت زاده در پایان گفت: جا دارد از حمایت و پیگیری های مجدانه مدیریت محترم امور تغلیظ فاضلی، معاونت محترم تعمیرات مکانیک مهندس دباغی و ریاست محترم تعمیرات مکانیک مهندس عبدی تشکر و قدردانی کنم.

سرپرست واحد آبگیری کنسانتره آهک نیز در این رابطه گفت: با توجه به نامگذاری امسال سال گذشته، به نام رونق تولید و لزوم شکوفایی صنعت با اقتصاد مقاومتی بر آن شدیم که فیلترپرس های که موجود و نصب بود و کارکردی نداشتند را بتوانیم با قطعات بومی و نیروهای متخصص بومی راه اندازی کنیم که خدا را شاکریم به این موفقیت دست پیدا کردیم.

«مهدی ترابی» افزود: فیلترپرس های 3، 4 و 5 تغلیظ مدتی بود که از کار افتاده بودند که با همکاری پرسنل تعمیرات، عملیات، برق و ابزار دقیق، توانستیم فیلترپرس 5 را سال 97 وارد مدار کنیم وسال گذشته نیز فیلترپرس 4 را وارد خط کردیم.

وی بیان کرد: کارهایی که انجام شد شامل بحث پلیت ها، فیت پمپ، هیدرولیک برق و ابراز دقیق بود، که توانستیم واحد فیلترپرس پنج را که سال 97 وارد مدار کردیم، بومی سازی نماییم.

وی خاطرنشان کرد: همچنین توانستیم فیلترپرس هایی که سال های سال از مدار خارج بودند، با همکاری همکاران محترم و دستور مدیران ارشد شرکت راه اندازی و وارد مدار کنیم که اتفاق بسیار خوبی رخ داد و با این کار توانستیم سیستم قدیمی شامل خشک کن ها و فیلترها را تا حدی از مدار خارج کنیم و کارایی آنها را به حداقل برسانیم و مصرف بسیار زیادی از گاز، برق و آب را کاهش دهیم.

سرپرست واحد آبگیری کنسانتره آهک تصریح کرد: خدا را شاکریم که توانستیم در پایان سال 98 به طور کلی فیلترهای دیسکی و خشک کن ها را از مدار خارج کنیم و فقط با فیلترپرس ها با آماده بکار پرس های 1، 2، 4 و 5 کار کنیم.

ترابی با بیان اینکه فیلترپرس های یک و دو ساخت شرکت سوئدی و پرس 4 و 5 ایرانی هستند، یادآور شد: چون اولین تجربه ساخت فیلترپرس در ایران بود یکسری مشکلات عدیده داشتند که تا حد زیادی مرتفع شده است.

وی ادامه داد: شیرها و ردیف های پرس های 4 و 5 خراب بوده و موجود نبودند که شیرهای ایرانی استفاده شد، فیلتر پلیت، میمبرفلیت، فیکسی پلیت در ایران موجود نبود و لذا از موجودی که خودمان داشتیم ترمیم کردیم به نحوی که از جنس خود پلیت ترمیم کردیم و جواب داد. بحث کیسه ها را با شرکت های مختلف و با شکل آزمون و خطا پیش بردیم، تا اینکه کیسه های کاملاً بومی و تولید ایران در حال استفاده شدن است، ضمن اینکه پارچه ای که هم استفاده می کنیم کاملا بومی است.

ترابی اضافه کرد: در زمینه پلیت ها و پارچه ها به فرمولی دست یافتیم که آنها را اسیدشویی کرده و از آنها استفاده می کنیم و یکسری کارهای برقی و ابراز دقیق و کنترلی نیز انجام شد که بچه های کنترلی توانستند خط به خط برنامه های کنترلی پرس را بنویسند و نصب کنند که در حال حاضر روزانه 2 هزار تن کنسانتره با فیلترپرس ها تولید می کنیم.

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو انجام شد

مزایده ۱۴۰۴۱۰د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده ۱۴۰۴۰۹د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده شماره ۱۴۰۴۰۷د (نوبت دوم) شرکت جهان فولاد سیرجان

«علی امرایی» مدیرعامل گهرزمین شد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

«محمد محیاپور» بار دیگر مدیرعامل شرکت توسعه آهن و فولاد گلگهر شد

«علی رسولیان» سکاندار «فولاد سنگان» شد

سالانه ۱۲ میلیون مترمکعب آب در فولاد مبارکه بازچرخانی میشود

گروه فولاد مبارکه دارای زنجیره کاملی از تولید فولاد در کشور است

انعقاد ۳۶۸ میلیارد تومان قرارداد تحقیق و توسعهای فولاد مبارکه در سال ۱۴۰۳

فولاد مبارکه از برق تولیدشده خودش هم محروم شد!

گروه فولاد مبارکه دارنده بزرگترین CVC کشور است

هدفگذاری فولاد مبارکه برای صادرات یک میلیارد دلاری در ۱۴۰۴

استفاده از فناوری پیشرفته برای تصفیه و بازچرخانی آب در فولاد مبارکه

شکلگیری تعامل صنعت و دانشگاه در گروه فولاد مبارکه/ حمایتهای خوب این مجموعه از طرحها، پروژهها و برنامههای دانشگاهی

هلدینگ "معادن امداد" از ۳۷ سال پیش فعالیتهای خود را با معدنکاری سنگ ساختمانی آغاز کرد/ توسعه، سرمایهگذاری و فعالیتهای جدی هلدینگ "معادن امداد" در حوزههای مختلف معدنی از اکتشاف تا فرآوری/ در مرز بین استان کردستان و آذربایجان غربی محدوده مستعد طلا را شناسایی کردهایم و در مرحله اخذ گواهی کشف و بهرهبرداری هستیم

رکوردشکنی صبانور در تولید و فروش

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

«حسین سیماییصراف» از آزمایشگاه صنعت ۴.۰ گروه فولاد مبارکه بازدید کرد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه