تشدید تحریمها بالهای صادرات را قیچی کرد/ تیوپهای فیبر نوری در کشور تولید نمیشوند

به گزارش می متالز، تحریمها علاوه بر ایجاد این مشکل، پایگاههای فروش صادراتی را نیز از صنایع ایرانی گرفته است. برای پی بردن به زیر و بمهای صنعت سیم و کابل، پای صحبتهای امیرحسین اقلیمی، مدیرعامل شرکت سیم و کابل کاشان نشستهایم که شرح این گفتوگو را در ادامه میخوانید:

توضیح مختصری در رابطه با قدمت شرکت سیم و کابل کاشان و انواع محصولات تولیدی آن دهید؟

مجموعه کابل کاشان در سال 1361 توسط مهندس صدیق برای ساخت کابلهای ابزار دقیق بنا شد و در سال 1370 ما مجموعه را خریداری کرده و با تغییر سیستم تولید محصول، کارخانه را به سمت تولید کابلهای هوایی مسی سوق دادیم. با همکاری و برنامهریزی واحد تحقیق و توسعه مجموعه کابل کاشان، در سال 1380 تولید کابلهای مسی را تا حد 10 درصد کاهش دادیم و تولید هادیهای آلومینیومی را به سبد محصولات خود اضافه کردیم. میزان تولید این نوع هادی 90 درصد حجم کل تولید کارخانه را به خود اختصاص میدهد و از بهروزترین هادیهای دنیا محسوب میشوند. از سال 1388 که به طور کامل وارد تولید هادیهای آلومینیومی شدیم تا به امروز، از تولید هادیهای ACSR که تنها محصول ما بود، به تولید 48 نوع هادی دست یافتهایم. در سال 1381 نیز کارخانه سیملاکی کاشان به بهرهبرداری رسید.

عمده مشتریان محصولات شما چه صنایعی هستند؟

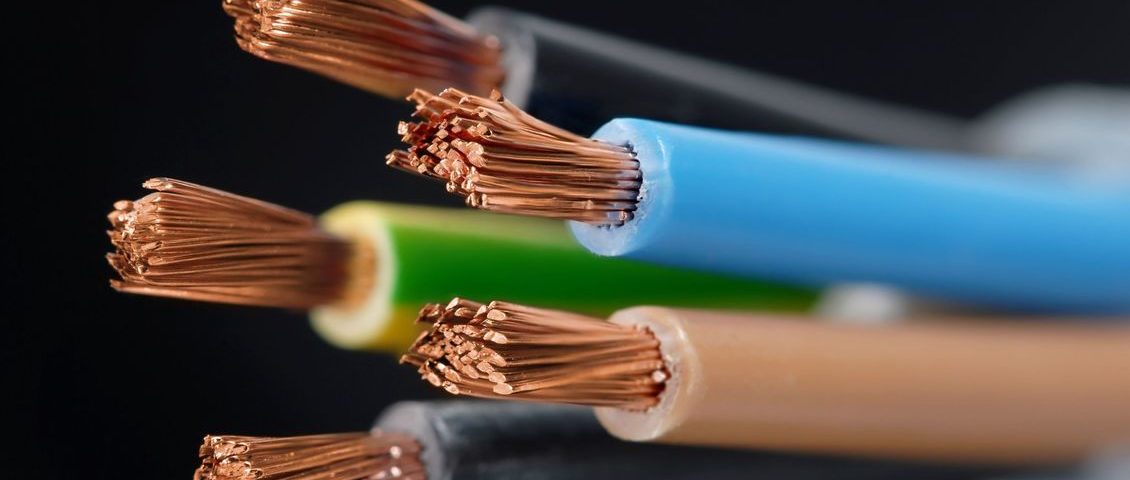

مجموعه کابل کاشان تولیدکننده هادیهای هوایی خطوط انتقال است؛ این هادیها شامل سیمهای مسی، آلومینیومی، آلومینیومی مغز فولادی، سیمهای محافظ فیبر نوری، سیمهای محافظ حاوی فولاد و هادیهای پرظرفیت است که در تمام این محصولات سیمهای مسی و آلومینیومی بدون روکش هستند. مجموعه سیملاکی کاشان نیز تولیدکننده سیمهای لاکی با مغزی مسی و آلومینیومی از قطر 0.20 تا 6 میلیمتر بوده و بازار هدف ما در دو مجموعه کاملا با یکدیگر متفاوت است. مشتریان کارخانه کابل کاشان مجموعه وزارت نیرو و شرکتهای وابسته به آن و همچنین شرکتهای پیمانکاری و مناقصهای مانند پروژههای اجرای خطوط را شامل میشود. عمده مشتریان محصولات سیملاکی کاشان نیز تولیدکنندههای ترانسفورماتور، شرکتهای تولیدی قطعات خودرو هستند.

چند نوع سیملاکی وجود دارد؟

تکنولوژی تولید سیملاکی قریب به 50 سال قدمت دارد. انواع سیملاکی تولید شده در کارخانههای مختلف از نظر شکل ظاهری یکسان هستند؛ اما نوع لاکی که سیم را میپوشاند انواع سیملاکی را از یکدیگر متمایز میکند. با توجه به سیم و لاک به کار رفته برای ساخت این نوع محصول، سیمهای لاکی از نظر کلاس حرارتی، شکل مقطع و تعداد لایه لاکی که روی سیم را میپوشاند، به انواع مختلف تقسیم میشوند. کلاس حرارتی سیمهای لاکی شامل ردههای A، H، C و غیره از 180 تا 240 درجه سانتیگراد و به بالا میشود. برای صنایع مختلف، سیملاکی با درجه حرارتیهای متفاوت به کار گرفته میشود، به عنوان مثال، سیمی که برای تولید هواکش استفاده میشود نباید سریع داغ شود و درجه حرارتی آن باید پایین و حدود 180 درجه سانتیگراد تنظیم گردد و یا سیمهای مورد استفاده در صنعت ترانسفورماتور بر اساس اینکه ترانسفوماتور خانگی، صنعتی و یا دریایی باشد، کلاس حرارتی سیمهای لاکی مصرفی در آن افزایش یافته و به 200 و 240 درجه سانتیگراد میرسد. همچنین سطح مقطع سیمهای لاکی به انواع دایرهای و تخت تقسیم میشود که نوع تخت آن نیز جدیدترین محصول به حساب میآید.

لاک مورد نیاز خود را چگونه تامین میکنید؟

میزان لاکپذیری و لاکخوری سیمها به نوع سیم مسی و آلومینیومی و همچنین نوع لاک بستگی دارد. در ایران تولید لاک عایق سیمها وجود ندارد و به صورت وارداتی تامین میشود. لاک در کشورهای چین، هند، ترکیه و با کیفیت بهتری در ایتالیا تولید میشود. ما از ابتدا و حتی در شرایط سخت تحریمی، از شرکت الانتای ایتالیا لاک مورد نیاز خود را خریداری میکنیم. در این شرایط، بعضی کشورهای اروپایی راههایی را برای معامله با ایران دارند و کشور ایتالیا نیز همچون گذشته و از طریق صرافیهای مختلف بهترین مسیر را جهت فروش لاک به ما حفظ کرده است. برای ادامه همکاری با این کشور اروپایی در شرایط اعمال شدیدتر تحریمها، مذاکراتی انجام دادهایم. این شرکت در حال تاسیس یک شرکت جدید در کشور هند است که کیفیت لاکهای ایتالیایی را نخواهد داشت؛ اما قطعا از لاک چینی صد مرتبه بهتر است. از نظر قیمتی نیز ارزانتر از نمونه ایتالیایی است و تا زمانی که شرایط مهیا باشد و توانایی داشته باشیم، جهت خرید محصول با کیفیت، با این شرکت ایتالیایی همکاری خواهیم کرد و در غیر اینصورت به سمت شرکتهای جایگزین خواهیم رفت.

به طور کلی کیفیت سیملاکی به چه عواملی بستگی دارد؟

به طور کلی سیملاکی از دو عنصر سیم و لاک تشکیل شده است؛ سیم مسی و آلومینیومی که نازک و آنیل شده و همچنین لاک، دو جز تشکیل دهنده سیملاکی هستند و کیفیت آن به هر دو قسمت مربوط میشود. اگر سطح سیم ناصافی و زبری داشته باشد، در میزان لاکگیری تاثیر میگذارد. بعد از تولید محصول به کمک دستگاههای خاص کنترل کیفیت میتوان میزان یکنواختی لاک روی سیم، تخلخل و یا پنچری لاک را مورد سنجش قرار داد. دستگاههای کنترل کیفیت مورد استفاده در مجموعه کاشان، اگر میزان پنچری لاک از حدی بیشتر شود، هشدار میدهند. تمام دستگاههای خطوط تولید ما محصول سال 2000 تا 2012 و اتوماتیک و بهروز هستند. شرکت سیملاکی کاشان سعی دارد با استفاده از مواد اولیه مرغوب و ماشینآلات مدرن و همچنین کاهش تخلخل لاک تا سطح استاندارهای جهانی و افزایش یکنواختی لاک، انواع سیملاکی را از نظر درجه حرارت و سطح مقطع با بالاترین کیفیت را به بازار عرضه کند.

فروش صادراتی مجموعه سیملاکی کاشان چگونه است؟

کیفیت سیملاکی کاشان در داخل کشور زبانزد شده است و توانستهایم در بین رقبای خارجی نیز قد علم کنیم. ما در کشور عراق نمایندگی داریم و تا دو سال پیش که برای ارسال محصول مشکلات برگشت پول از طریق سامانه نیما را نداشتیم، به راحتی محصولات خود را صادر میکردیم. بازار اصلی ما برای فروش و همچنین ارسال محصول به سایر کشورها، کشور عراق است. در شرایط تحریمی کشورهایی مانند ترکیه، لبنان و عربستان به طور مستقیم از ایران خرید نمیکنند؛ ما در سالهای گذشته توانستیم توسط نمایندگی خود در کشور عراق، محصولات خود را به مناطق کره جنوبی تا کامبوج در شرق آسیا، عربستان در خاورمیانه، کشورهای چک و لهستان در اروپا و کشورهای آفریقایی صادر کنیم؛ اما متاسفانه به دلیل بسته شدن مسیر صادراتی عراق، بازگشت ارز با مشکلاتی مواجه شد و مجبور شدیم به بازار عراق بسنده کنیم و در صورت حل شدن مسائل مربوط به نقل و انتقالات مالی، ما همچون گذشته صادرات به اقصی نقاط دنیا را در پیش خواهیم گرفت. سال گذشته مجموعه سیم و کابل کاشان به عنوان صادرکننده نمونه کشوری شناخته شد و توانستیم بیش از 10 میلیون دلار از صادرات درآمدزایی کنیم. در سال جاری با توجه به شرایط مذکور، میزان صادرات ما به میزان اندکی کاهش یافت؛ اما اگر بازار مانند روال قبل به مسیر خود ادامه میداد، صادرات ما به 20 میلیون دلار نیز میتوانست برسد.

چشمانداز و هدف مجموعه سیملاکی کاشان چیست؟

ما در حال حاضر، 12 خط تولید سیملاکی داریم و چشمانداز آینده مجموعه کاشان برای سیملاکی، افزایش کمی و کیفی این محصول است و همچنین قصد داریم انواع جدید سیملاکی را نیز به مرحله تولید برسانیم و در بازارهای هدف داخلی و خارجی عرضه کنیم. برای دستیابی به چنین شرایطی، دولت و بانکها از مجموعه حمایتهای لازم را کردهاند و با رفع شدن شرایط تحریمی، واردات مواد اولیه و خرید دستگاههای جدید و تکنولوژیهای نوین دنیا، رسیدن به چنین اهدافی دور از انتظار نخواهد بود. به طور کلی در برنامه دو سال آینده خود، خرید و تعویض دستگاههای قدیمی را نیز داریم که هرچه سریعتر مسیر توسعه را در پیش بگیریم و به جایگاه واقعی خود برسیم.

به جز سیملاکی، چه محصولات دیگری تولید میکنید؟

در حال حاضر، در مجموعه کابل کاشان هادیهای ACSR با مغزیهای مختلف تولید میشود؛ این نوع کابلهای آلومینیومی با مغزیهای استیل قدرت رسانایی بالایی دارند. آلومینیوم فلزی سبک وزن است و اگر در ارتفاع و دکل استفاده شود، لنگر میاندازد و خم میشود. برای جلوگیری از این امر، یک لایه فولادی در وسط کابل استفاده میکنیم که این لایه فولادی در انواع هادیها متفاوت است. به عنوان مثال، در سیمهای توزیع میتوان از یک لایه فولادی یک رشته استفاده کرد، همچنین برای جلوگیری از تاب خوردن سیم آلومینیومی توسط باد و سایر عوامل میتوان از ورقهای فولادی 7، 19 و حتی 37 رشتهای استفاده کرد. این نوع هادیها دو مغزی دیگر به نامهای گالوانیزه و آلومینیوم کلت نیز دارند که ما هر دو را در اندازههای مختلف تولید میکنیم. محصول بعدی مجموعه کابل کاشان، هادیهای حاوی فیبر نوری هستند که OPGW OPTICAL Grand Wire نامیده میشوند. این کابلها در انتهای کابلهای برق برای جلوگیری از برخورد صاعقه نصب میشوند، میتوان برای لایه مرکزی این کابلها جهت انتقال اطلاعات، یک لایه فیبر نوری به کار گرفت. هادیهای پرظرفیت محصول دیگر مجموعه کابل کاشان است که در مکانهایی کاربرد دارد که احداث دکل به هر دلیلی امکانپذیر نیست. با استفاده از این کابلها میتوان قدرت انتقال انرژی را تقریبا بین 1.8 تا 2.2 برابر افزایش داد. با تعویض سیم و یراقآلات مربوطه، میزان برقرسانی منطقه دو برابر میشود. سال گذشته برای اولین بار در ایران، توانستیم کابلهای اپتیکال فیس کنداکتور تولید کنیم. در این نوع هادیها، لایه فیبر نوری در سیم فاز یعنی سیم برقرسان قرار میگیرد. این هادیها در سال 2004 در دنیا وارد بازار شد و ما اولین تولیدکننده آن در خاورمیانه هستیم. هادیهای اتوطیف و ذوب فولاد از محصولات دیگر تولیدی ما هستند.

برای ساخت کابلهای آلومینیومی از چه مواد اولیهای استفاده میکنید؟

مواد اولیه پایه تمام کابلها آلومینیوم بوده که مغزی آنها میتواند از فولاد گالوانیزه و یا فولاد آلومینیوم ساخته شود. فولاد گالوانیزه روکش روی دارد و فولاد آلومینیوم در مناطق مرطوب مانند جنوب کشور که میزان خوردگی زیاد است، بیشترین کاربرد را دارد. میش متال نیز مغز دیگری است که قدرت رسانایی کابل را افزایش میدهد و مغزیهای کامپوزیتی که جدیدترین نوع مغزی هستند را نیز تولید میکنیم.

مس یک فلز بسیار گرانقیمت بوده و وزن آن نسبت به آلومینیوم بسیار سنگینتر است و رسانایی بالاتری دارد. مس، فلز کمیابی بوده و این موضوع باعث ارزشمند شدن این فلز سرخ شده است. در دکلهای کوتاه، در همه جای دنیا مشکل دزدی وجود دارد و اگر از مس در آنها استفاده شود، به سرقت میرود و در ایران حدود 40 سال است که برای دکلهای کوتاه از مس استفاده نمیکنند. در دکلهای بلند نیز به دلیل سنگینی مس، از آن استفاده نمیکنند و آلومینیوم با سطح مقطع بیشتر را جایگزین مس کردهاند. علاوه بر راحتی کار و نصب آلومینیوم در ارتفاع، از نظر اقتصادی نیز مقرونبهصرفهتر است.

وضعیت خرید و فروش داخلی و خارجی انواع کابل چگونه است؟

به طور کلی در زمینه تولید خطوط انتقال برق و هادیهای ACSR رقیب داخلی داریم اما در تولید کابلها و هادیهایی که خاصتر هستند، رقیبی در داخل کشور نداریم و ما توانستهایم با ارائه محصول با کیفیت در این زمینه، بازار داخلی را از آن خود کنیم. در بازار خارجی هم کم رقیب هستیم و محصولات مجموعه کابل کاشان دارای استانداردهای لازم جهت صادرات در سطح آسیا و اروپا هستند. کشورهایی که با آمریکا کار میکنند، به طور مستقیم با ایران معامله نمیکنند و ما از طریق کشور عراق به دلیل معافیتهایی که دارد و با کشورهای مذکور در حال تبادل است، میتوانستیم محصولات خود را به آنها بفروشیم و عراق برای ایران به یک کشور بازرگانی تبدیل شده بود که در حال حاضر، نقل و انتقالات مالی با این کشور نیز دچار مشکل شده و فروش خارجی را مختل کرده است.

معضلات صنعت سیم و کابل چیست؟

ما در حال حاضر، دو مشکل اساسی داریم، اولین مشکل تامین مواد اولیه است که با وجود تحریمها این امر بسیار دشوار شده است و بعضی از مواد مانند میشمتالهای نوع پنج، سیمهای آلومینیوم کلت و تیوپهای فیبر نوری در ایران تولید نمیشوند و باید از نمونه خارجی آن استفاده کنیم. پیش از تحریمها با بازارهای اروپایی مانند فرانسه و آلمان همکاری میکردیم که در چند سال اخیر مجبور شدیم این مواد را از کشور چین تهیه کنیم. کیفیت مواد چینی در حد اروپایی نیست اما در شرایط فعلی چارهای جز این نداریم. مشکل دوم، کمبود نقدینگی در وزارت نیرو بوده و برگشت و گردش مالی پروژهها بسیار ضعیف است. پیشتر، یک ماه بعد از اتمام پروژه، هزینه را دریافت میکردیم و ساخت سفارش دیگری را آغاز میکردیم که با شرایط موجود زمان گردش مالی به چهار یا پنج برابر افزایش یافته است. قیمت مس، آلومینیوم و فولاد نیز چند برابر شده که این موضوع نیز بر مشکلات تولیدکنندههایی همچون ما افزوده است. در واقع باید نقدینگی شرکت چهار برابر سالهای گذشته شود که بتوانیم همان میزان تولید و سود را داشته باشیم.

مجموعه کابل کاشان روزهای سختی را پشت سر گذاشته است و در شرایط فعلی نیز همچون گذشته استوار خواهیم ایستاد. در این مدت در شرکت علاوه بر اینکه تعدیل نیرو نداشتهایم بلکه 13 نفر در قسمت تولید سیملاکی و 20 نفر در واحد تولید کابل، استخدام و مشغول به کار شدهاند. در مجموع، دو کارخانه و 9 خط تولید اضافه کردهایم و تمام سعی خود را به کار بردهایم که هر دو مجموعه را با همت پرسنل و مهندسین مجرب سرپا نگه داریم و سوددهی را در الویتهای بعدی قرار دهیم. اگر حمایتهای دولتی افزایش یابد، مسائل بانکی تسهیل شود و درصدهای وحشتناک وامهای بانکی را کاهش دهند، بخش کوچکی از مشکلات ما نیز حل خواهد شد.

گفت وگو: نسیم نوحهخوان

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو انجام شد

مزایده ۱۴۰۴۱۰د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده ۱۴۰۴۰۹د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده شماره ۱۴۰۴۰۷د (نوبت دوم) شرکت جهان فولاد سیرجان

«علی امرایی» مدیرعامل گهرزمین شد

«محمد محیاپور» بار دیگر مدیرعامل شرکت توسعه آهن و فولاد گلگهر شد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

سالانه ۱۲ میلیون مترمکعب آب در فولاد مبارکه بازچرخانی میشود

گروه فولاد مبارکه دارای زنجیره کاملی از تولید فولاد در کشور است

انعقاد ۳۶۸ میلیارد تومان قرارداد تحقیق و توسعهای فولاد مبارکه در سال ۱۴۰۳

فولاد مبارکه از برق تولیدشده خودش هم محروم شد!

گروه فولاد مبارکه دارنده بزرگترین CVC کشور است

هدفگذاری فولاد مبارکه برای صادرات یک میلیارد دلاری در ۱۴۰۴

استفاده از فناوری پیشرفته برای تصفیه و بازچرخانی آب در فولاد مبارکه

شکلگیری تعامل صنعت و دانشگاه در گروه فولاد مبارکه/ حمایتهای خوب این مجموعه از طرحها، پروژهها و برنامههای دانشگاهی

هلدینگ "معادن امداد" از ۳۷ سال پیش فعالیتهای خود را با معدنکاری سنگ ساختمانی آغاز کرد/ توسعه، سرمایهگذاری و فعالیتهای جدی هلدینگ "معادن امداد" در حوزههای مختلف معدنی از اکتشاف تا فرآوری/ در مرز بین استان کردستان و آذربایجان غربی محدوده مستعد طلا را شناسایی کردهایم و در مرحله اخذ گواهی کشف و بهرهبرداری هستیم

خداحافظی با عناصر نادر خاکی

رکوردشکنی صبانور در تولید و فروش

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

«حسین سیماییصراف» از آزمایشگاه صنعت ۴.۰ گروه فولاد مبارکه بازدید کرد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه