محدودیت عرضه مواد اولیه صنعت آلومینیوم در پی بازرسیهای زیست محیطی در چین

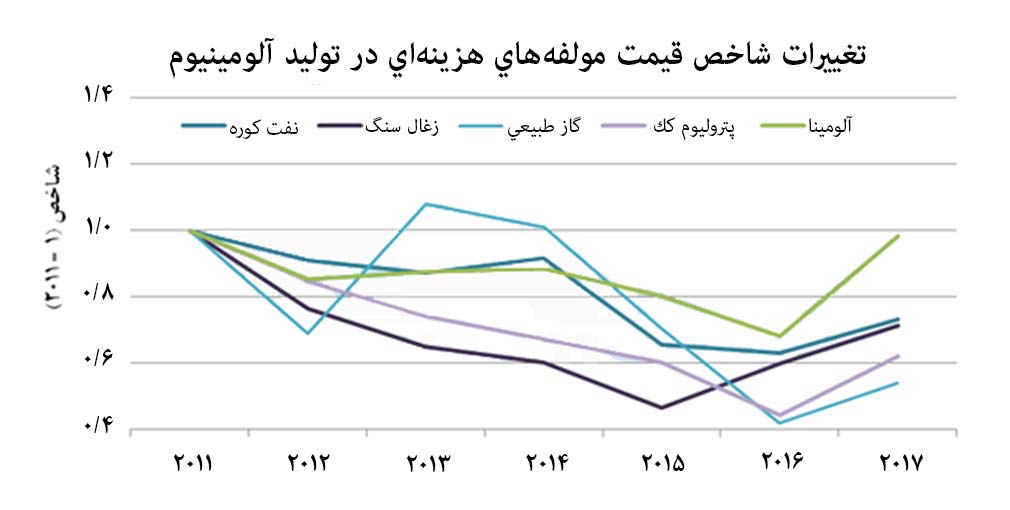

به گزارش می متالز، قیمت آلومینا که طی سالهای گذشته (از 2011) ابتدا روندی نزولی را طی کرد و سپس در سال 2017 بهیکباره به صورت جهشی افزایش یافت. علاوه بر آن سایر مواد اولیه در تولید آلومینیوم نیز روند تقریبا مشابهی را طی کردند؛ بهاین صورت که از مقدار بیشینه 374 دلار بر تن در سال 2011، روندی نسبتا نزولی را طی کرد و در سال 2016 به کمینه مقدار خود طی دوره مورد بررسی رسید. از مهمترین دلایل این امر، میتوان به افزایش تولید آلومینا در چین، بهعنوان بزرگترین مصرفکننده این محصول و کاهش تقاضای وارداتی آن اشاره کرد که در گزارش مربوط به قیمت جهانی آلومینا مورد بررسی قرار گرفت.

در نمودار، روند تغییرات قیمت مهمترین مواد اولیه مورد نیاز برای تولید آلومینیوم طی سالهای گذشته نشان داده شده است. همانطور که در این نمودار مشاهده میشود، پترولیوم کک، ماده خام برای تولید آندهای کربنی نیز مشابه با آلومینا تا سال 2016 بهدلیل افزایش تولید، خصوصا در چین، روند کاهش قیمت را طی کرد. با این وجود این محصول نیز، همچون آلومینا در سال 2017، بهدلیل بازرسیهای زیستمحیطی با وقفه تولید در چین، بهعنوان اصلیترین کشور عرضهکننده پترولیوم کک، مواجه شد که سبب شد تا قیمت آن در بازارهای جهانی افزایش یابد. با این حال، افزایش قیمت پترولیوم کک در سال 2017، تا حدی نبود که بتواند قیمت سال 2011 خود را بازیابی کند؛ قیمت متوسط این محصول در سال 2017 حدود 336 دلار بهازای هر تن بود که نسبت به قیمت سال 2011 بالغ بر 38 درصد کمتر بود.

انرژی بهعنوان دیگر مؤلفه مهم در هزینههای تولید آلومینیوم طی سالهای گذشته روندی نزولی را طی کرده است. انرژی الکتریکی مورد نیاز واحدهای ذوب، عمدتاً توسط نیروگاههای حرارتی تأمین میشود و بخش کمتری از ظرفیتها از منابعی غیر از سوختهای فسیلی در تولید برق مورد نیاز خود استفاده میکنند. سهم سوختهای فسیلی در تأمین انرژی مورد نیاز واحدهای ذوب در سال 2011 بیش از 60 درصد بود که این میزان در سال 2016 تا 70 درصد افزایش یافت.

مهمترین سوختهای مورد استفاده در نیروگاههای حرارتی برای تأمین برق مورد نیاز واحدهای ذوب، زغالسنگ و گاز طبیعی هستند و در بخشی جزئی نیز برخی از نیروگاههای کوچک از نفت کوره بهعنوان سوخت استفاده میکنند. روند تغییرات قیمت تأمین گاز طبیعی و زغالسنگ در سالهای گذشته، قیمتی کمتر را در سال 2017 نسبت به سال 2011 نشان میدهد؛ متوسط قیمت تأمین زغالسنگ در سال 2017 حدود 76 دلار بهازای هر تن بود که نسبت به قیمت آن در سال 2011، حدود 29 درصد کمتر بود. همچنین این میزان برای گاز طبیعی حدود 22 درصد کمتر بود.

افت ارزش قیمت سوختهای اصلی نیروگاههای برق واحدهای ذوب، سبب شد تا سهم انرژی در هزینههای تولید آلومینیوم طی سالهای گذشته کاهش یابد. البته علاوه بر این امر، پیشرفتهای تکنولوژیک طی سالهای گذشته که کاهش شدت مصرف انرژی را برای تولید هر تن آلومینیوم بهدنبال داشته است را نیز باید به این موضوع اضافه کرد؛ بنا به اطلاعات انجمن جهانی آلومینیوم، برای تولید هر تن آلومینیوم در سال 2011، بهطور متوسط در سطح جهان 14،711 کیلووات ساعت انرژی الکتریکی مصرف شد که این میزان در سال 2016 به 14،318 کیلووات ساعت کاهش یافت.

قرارگیری فولاد مبارکه در مسیر اتخاذ استراتژیهای رقابتی مدرن

توقف یک ماهه عرضه گندله در بورس کالا

کاهش ۴ درصدی حجم صادرات آهن و فولاد ایران/ جزئیات تحلیلی صادرات زنجیره فولاد در بهار امسال

دبیر ستاد تسهیل و رفع موانع تولید کشور منصوب شد

آگهی تجدید مناقصه عمومی دو مرحلهای "خرید ۳.۰۰۰ (سه هزار) تن فروسیلیکومنگنز شرکت جهان فولاد سیرجان" - شماره مناقصه: ۵۲-۰۴-ک-م

معارفه مدیران جدید سازمان زمینشناسی و اکتشافات معدنی کشور

آگهی مناقصه عمومی دو مرحلهای "خرید ۲۰۰۰ (دو هزار) تن فروسیلیسیوم شرکت جهان فولاد سیرجان" - شماره مناقصه: ۴۷-۰۴-ک-م

برگزاری جلسه توجیهی مناقصه عمومی پروژه احداث نیروگاه خورشیدی ۴۰ مگاواتی در شرکت آهن و فولاد ارفع

«میدکو» به دنبال طلای پنهان در باطلههای مس

انتصاب مدیرعامل جدید شرکت فولاد سیرجان ایرانیان

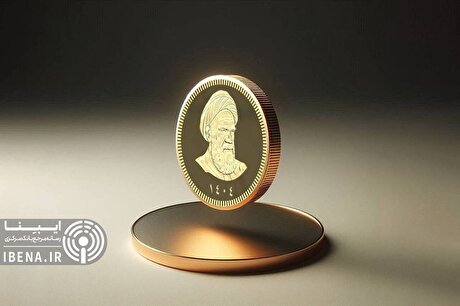

بورس در سایه بیاعتمادی، طلا در اوج جذابیت

صفر شدن یا کاهش مالیات ۱۴۰۳ اشخاص حقیقی

فردا آخرین مهلت ثبتنام محصولات ایران خودرو

فروش اقساطی ۱۲ هزار واحد نهضت ملی مسکن طی ۳ ماه اخیر

قیمت دلار و یورو در مرکز مبادله ایران؛ یکشنبه ۱۲ مرداد

قیمت سکه در بازار امروز؛ یکشنبه ۱۲ مرداد ۱۴۰۴

قیمت هر گرم طلای ۱۸ عیار در بازار؛ یکشنبه ۱۲ مرداد ۱۴۰۴

شاخص هموزن کانال ۸۰۰ هزار واحدی را از دست داد

بانکها اعتقادی به پرداخت تسهیلات ساخت مسکن ندارند

تقریبا تمام واحدهای فولادی تعطیل شدهاند؛ جلوی قطعی برق سبز گرفته شد

ایران در تله کمآبی مدرن؛ از قناتهای باستانی تا بحران منابع آب

انتصاب مدیر مجتمع پتاس خور و بیابانک

چادرملو صدرنشین بازار شمش فولاد کشور شد

صادرات ۵۰۰ هزار تنی فولاد مبارکه تا تیرماه ۱۴۰۴

انتصاب مدیرعامل جدید شرکت فولاد سیرجان ایرانیان

بورس در سایه بیاعتمادی، طلا در اوج جذابیت

امکان سرمایهگذاری ۲ میلیارد دلاری در صبانور فراهم شد/ رشد ۳۵ درصدی درآمدها تا پایان تیرماه

صعود معدنیها در سراشیبی صنعت