راهحلی برای بازداشتِ عنصر مزاحم

به گزارش می متالز به نقل از عصر مس آنلاین، در سالهای اخیر کارخانجات تغلیظ سرچشمه گاهی دچار افت عیار مس در کنسانترۀ نهایی میشود. این افت عیار، به دلیل راهیابی بیش از حد کانیهای گانگ به کنسانتره است. کانیهای گانگ کنسانتره در کارخانجات مذکور عمدتاً به دو دستۀ کلی تقسیم میشوند؛ گانگهای آلومینوسیلیکاته و گانگ پیریت. بررسی دادههای عملیاتی کارخانه و تجربۀ کار روی چند سری خاک در تحقیقات فرآوری مواد طی سالهای گذشته، حاکی از این بوده است که عمدتاً افت عیار، از شناوری بیش از حد پیریت ناشی میشود. شکل1، رابطۀ بین میزان پیریت راهیافته به محصول تغلیظ و عیار مس کنسانترۀ نهایی را طی مهرماه سال 1391 نشان میدهد.

شکل 1- رابطه بین میزان پیریت محصول و عیار مس کنسانتره نهایی کارخانه تغلیظ سرچشمه (مهرماه سال 1391)

در سالهای گذشته، معدن مس سرچشمه با عبور از زون سوپرژن و ورود به زون هایپوژن با افزایش چشمگیر عیار آهن (که بهنوعی بیانگر میزان پیریت در خوراک ورودی تغلیظ است) مواجه شده است؛ بهگونهای که در قیاس با سال 1390، در سال 1396 این شاخص از 3.85 به 5.81 درصد رسیده است. این موضوع سبب افزایش سهم پیریت ورودی به کارخانجات تغلیظ سرچشمه شده است. در عملیات فلوتاسیون، با استفاده از آهک و تنظیم pH پالپ، سعی در بازداشت پیریت میشود؛ لیکن، گونههایی از این کانی مزاحم وجود دارد که در طول عملیات فرآوری مس با راهکارهای معمول کارخانه، بهخوبی بازداشت نمیشود و به میزان زیادی به کنسانترۀ نهایی راه پیدا میکند. وجود پیریت بیش از حد مجاز و شناور شدن آن در عملیات فلوتاسیون، میتواند سبب بروز مشکلاتی از جمله موارد زیر شود:

- افزایش حجم کنسانتره در مراحل مختلف مدار فلوتاسیون

- افزایش حجم بار جابهجاشده توسط پمپها و سرریز کردن باکس پمپها

- کاهش عیار مس در کنسانترۀ نهایی

- ایجاد مشکلات فرآیندی در مرحلۀ جداسازی مولیبدنیت در کارخانۀ مولیبدن، بهخصوص افزایش میزان مصرف سولفید سدیم

- افزایش مصرف مواد شیمیایی

- ایجاد اختلال در عملیات ذوب

- تأثیر کمی و کیفی بر تولید مس آندی

- افزایش سرباره و گاز SO2 کورهها

واحد تحقیقات فرآوری امور تحقیق و توسعۀ سرچشمه، طی سالهای گذشته سعی کرده راهکار جدید و قابل اجرایی در خط تولید برای بهبود عیار کانس جستوجو کند. در همین راستا، استفاده از بازدارندۀ SMBS (متابیسولفیت سدیم) برای جلوگیری از شناوری پیریت در دستور کار قرار گرفت. در این پژوهش، بیش از 60 آزمون (متشکل از آزمونهای آزمایشگاهی و نیمهصنعتی) روی گونههای مختلف خاکهای مشکلدار انجام شد و نهایتاً پس از دستیابی به نتایج مطلوب، با ساخت دستگاه موقت تزریق مادۀ شیمیایی SMBS در کارخانۀ تغلیظ قدیم سرچشمه (شکل2) تست این مادۀ شیمیایی در مقیاس صنعتی در دستور کار قرار گرفت. در ادامه، با برخی از نتایج این طرح آشنا میشوید.

شکل 2- دستگاه موقت تزریق ماده شیمیایی SMBS در مقیاس صنعتی

پژوهش در مقیاس آزمایشگاهی

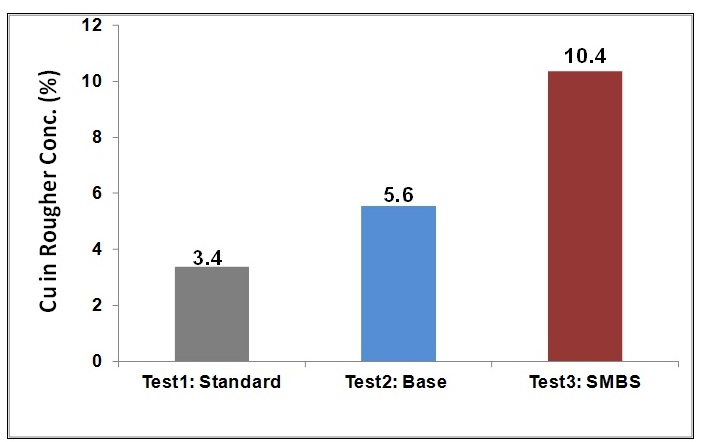

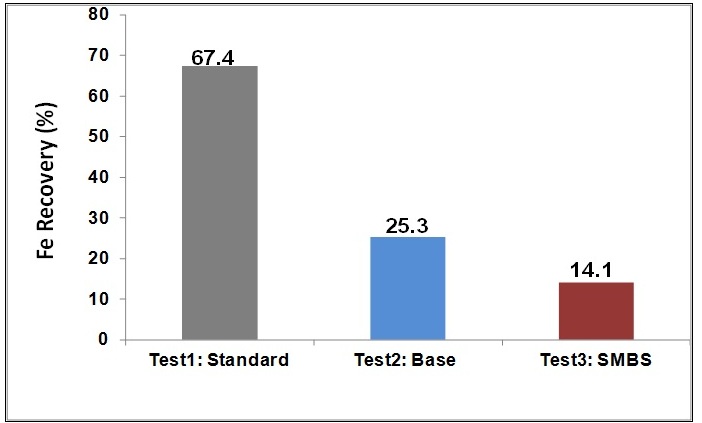

در این آزمونها سعی شد نحوۀ عملکرد بازدارندۀ فوق و پارامترهای مؤثر بر کارکرد آن تعیین و شناسایی شود. آزمونهای انجامشده روی خاکهای مختلف نشان داد بازدارندۀ سدیم متابیسولفیت در بازداشت آهن کاملاً مؤثر است؛ لیکن مقدار آن و رژیم مواد شیمیایی تغلیظ، از عوامل اصلی تأثیرگذار در عملکرد آن هستند. در مورد خاکهای ارسالی، استفاده از این مادۀ شیمیایی در مقیاس آزمایشگاهی در قیاس با آزمون پایه توانست بازیابی آهن به کنسانتره را بهطور نسبی بین 18 تا 44 درصد کاهش دهد. شکلهای 3 و 4 تأثیر این مادۀ شیمیایی در افزایش عیار مس و کاهش بازیابی آهن به کنسانترۀ رافر را در آزمونهای آزمایشگاهی انجامشده برای خوراک 11 مهرماه 1391 کارخانۀ تغلیظ نشان میدهد. در این آزمونها، شرایط استاندارد (تست اول) معرف شرایط معمول کارخانۀ تغلیظ سرچشمه بوده و آزمون پایه (Base) با جایگزینی کلکتورهای آزمون استاندارد با کلکتور انتخابی بالای تیونوکربامات C4132 (تست دوم) انجام شده است. در تست سوم، آزمون دوم با اضافهکردن SMBS به مواد شیمیایی تکرار شده است.

شکل 3- تأثیر بازدارنده SMBS بر عیار مس کنسانتره رافر

شکل4- تأثیر بازدارنده SMBS بر کاهش بازیابی آهن به کنسانتره رافر

پژوهش در مقیاس نیمهصنعتی

ماحصل تحقیقات در مقیاس نیمهصنعتی نشان داد بازدارندۀ متابیسولفیت سدیم در بازداشت پیریت و کاهش راهیابی آن به کنسانترۀ نهایی، نقش بسزایی دارد و بهطور متوسط حدود 3 تا 4 درصد افزایش عیار مس کنسانترۀ نهایی را بههمراه خواهد داشت.

شکل 5 نمونهای از تأثیر بازدارندۀ SMBS بر افزایش عیار مس کنسانترۀ نهایی آزمون نیمهصنعتی را نشان میدهد.

بررسی در مقیاس صنعتی

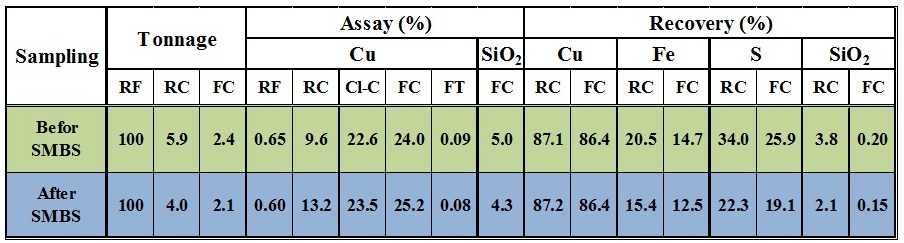

پس از حصول نتایج مثبت در مقیاس آزمایشگاهی و نیمهصنعتی در تاریخ 25 شهریورماه سال 1393 برای بررسی تأثیر بازدارندۀ متابیسولفیت سدیم در کارخانۀ تغلیظ، ابتدا به مدت دو ساعت قبل از تزریق بازدارنده، یک نمونهگیری کامل از مدار انجام شد و در ادامه، میزان 200 گرم بر تن بازدارنده به ورودی آسیاهای اولیه تزریق شد (شکل 6) و پس از گذشت دو ساعت مجدداً از نقاط تمام مدار کارخانه نمونهگیری شد. بلافاصله بعد از نمونهگیری، نمونهها فیلتر، خشک، آمادهسازی و به آزمایشگاه مرکزی فرستاده شد و عیار نمونههای ارسالی، توسط نرمافزار موازنۀ جرم موازن موازنه شد. جدول 1 خلاصۀ نتایج مربوط به نمونهگیری قبل و بعد از تزریق بازدارندۀ SMBS در کارخانۀ تغلیظ سرچشمه را نشان میدهد. در این بررسی، گرچه عیار مس در کنسانترۀ رافر از 9.59 درصد به 13.22 درصد افزایش یافت؛ لیکن بهدلیل خرابی گیت سلولهای کلینر، کنترل خوب مدار ثانویۀ تغلیظ مقدور نبود و بنابراین، عیار کنسانترۀ نهایی تنها 1.2 درصد بهبود داشت.

شکل 6- تزریق SMBS در کارخانه تغلیظ سرچشمه

جدول 1- خلاصه نتایج موازنه شده قبل و بعد از تزریق SMBS در کارخانه تغلیظ سرچشمه در 25 شهریور 93

در حال حاضر، بهدنبال افت عیار تغلیظ در فروردینماه 1397، مجموعۀ تغلیظ سرچشمه راهاندازی مجدد دستگاه تزریق SMBS و استفاده از این مادۀ شیمیایی را در دستور کار قرار داده است. در پایان لازم است از کارکنان تحقیقات فرآوری، بهدلیل تلاش در انجام صحیح و بهموقع آزمونها، پرسنل عملیات تغلیظ، بهخصوص آقای مهندس فاضلی، بهخاطر همکاری در بررسی صنعتی طرح، و از کارکنان زحمتکش آزمایشگاه مرکزی بهواسطۀ آنالیز نمونهها، تشکر و قدردانی شود.

محمدرضا یاراحمدی، مجید بهجت جباری

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو انجام شد

مزایده ۱۴۰۴۱۰د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده ۱۴۰۴۰۹د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده شماره ۱۴۰۴۰۷د (نوبت دوم) شرکت جهان فولاد سیرجان

«علی امرایی» مدیرعامل گهرزمین شد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

«محمد محیاپور» بار دیگر مدیرعامل شرکت توسعه آهن و فولاد گلگهر شد

بهرهبرداری از فاز دوم و نهایی جاده اختصاصی فولاد آلیاژی ایران

مسائل مجتمع مس درهآلو با پیگیریهای ویژه مدیرعامل شرکت ملی صنایع مس ایران به زودی مرتفع میشود

آگهی تجدید مناقصه عمومی یک مرحلهای "خرید ۱۳.۰۰۰ (سیزده هزار) عدد بست پلی آمید نگهدارنده کابلهای صنعتی شرکت جهان فولاد سیرجان" - شماره مناقصه: ۵۵-۰۴-ک-م

«علی رسولیان» سکاندار «فولاد سنگان» شد

سالانه ۱۲ میلیون مترمکعب آب در فولاد مبارکه بازچرخانی میشود

گروه فولاد مبارکه دارای زنجیره کاملی از تولید فولاد در کشور است

انعقاد ۳۶۸ میلیارد تومان قرارداد تحقیق و توسعهای فولاد مبارکه در سال ۱۴۰۳

فولاد مبارکه از برق تولیدشده خودش هم محروم شد!

گروه فولاد مبارکه دارنده بزرگترین CVC کشور است

هدفگذاری فولاد مبارکه برای صادرات یک میلیارد دلاری در ۱۴۰۴

رکوردشکنی صبانور در تولید و فروش

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

«حسین سیماییصراف» از آزمایشگاه صنعت ۴.۰ گروه فولاد مبارکه بازدید کرد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه