نتایج مثبت راهاندازی سیستم اتوماسیون سطح۲ ریختهگری مداوم بدست کارشناسان ایریسا

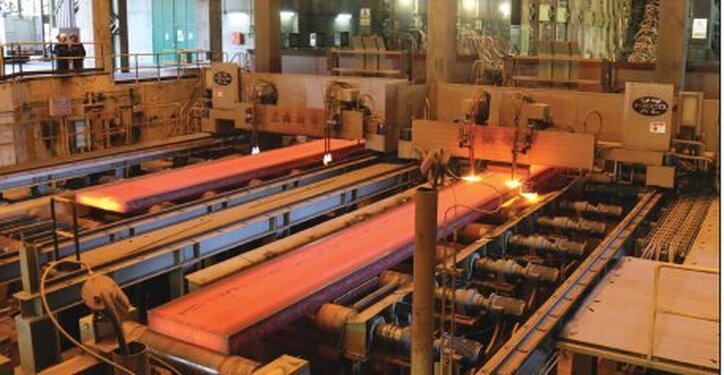

به گزارش میمتالز، ابوالفضل کشمیری در دومین روز کنفرانس بینالمللی فولادسازی و ریختهگری مداوم فولاد هرمزگان پیش از مراسم اختتامیه کنفرانس به ارائه سیستم اتوماسیون سطح۲ ریختهگری مداوم که با همکاری آرش صفوی طی ۱۵ سال فعالیت گروهی حاصل شده است، پرداخت و اظهار کرد: در ناحیه ریخته گری مداوم وجود سیستمی که بتواند کلیه فرایندهای ماشین ریخته گری را کنترل و هماهنگ کند واجب و ضروری است و بدون آن دستیابی به محصولی با کیفیت بالا و حداقل ضایعات امکان پذیر نیست.

وی با اشاره به مزایای سیستم سطح۲ ریخته گری، گفت: اصلاح خطاهای متراژ ریخته گری ناشی از خطاهای ابزار دقیق (Measuring Roll) به کمک مدلهای محاسباتی، کاهش ضایعات شمش از طریق محاسبه و پیشنهاد محل دقیق بستن خط (این فانکشن در فولاد هرمزگان باعث کاهش ضایعات و افزایش تولید قابل توجهی شده است)، کاهش ضایعات شمش در زمان ایجاد کمربند در خط به کمک مدلهای بهینه سازی پیشرفته، راهنمایی اپراتور با مشخص نمودن محل مناسب اعمال کمربند در خط (در مواردی مثل تزریق اکسیژن در خط) به صورت کاملا گرافیکی و کاهش ضایعات شمش در زمان تولید ذوب مخلوط (Mix) مزایای سیستم سطح دو ریختهگری است.

کارشناس ارشد و مدیر محصول سیستمهای سطح دو ریختهگری مداوم ایریسا با اشاره به سیستم اتوماسیون سطح۲ ریختهگری مداوم در شرکت فولاد هرمزگان، تصریح کرد: تعیین محل دقیق heat border با توجه به ذوب باقیمانده در تاندیش در لحظه gate open، نمایش متراژ و زمان تعویض پاتیل در ریخته گری، تعیین تختالهای برش شده و مجموع طول برش شده تا محل مشعل، مشخص نمودن محل و متراژ دقیق هرکدام از شرایط غیر عادی ریخته گری برروی تختال و امکان ثبت آن با زمان و متراژ ریخته گری شده، متراژ بستن خط ریخته گری به صورت دقیق با کمترین ضایعات، محاسبه تختالهای فولاد مخلوط، برش تختالها و تست باومن با استفاده از سیستم سطح ۲ ریخته گری از آورده این سیستم در شرکت فولاد هرمزگان است.

وی تصریح کرد: در سیستم قدیم خطی که با هماهنگی بسته میشد بین ۱۵۰ الی ۳۰۰ میلیمتر اختلاف متراژ وجود داشت. به دلیل اینکه تختال آخر باید در رنج سفارش باشد مقدار اضافه به عنوان ضایعات به ته شمش آخر اضافه و بریده میشد. اگر روزانه ۳ سکوینس ریخته گری شود و میانگین اختلاف ۲۰۰ میلیمتر در نظر گرفته شود روزانه ۶۰۰ میلیمتر حداقل ضایعات است که در ماه ۱۸۰۰۰ میلیمتر میشود، اگر میانگین عرض ۱۵۰۰ و ضخامت ۲۰۰ در نظر گرفته شود، وزن ۴۱ تن ضایعات ماهیانه میشود. با راه اندازی سیستم جدید اختلاف متراژ به حداقل رسیده و ضایعات بسته شدن خط به شدت کاهش یافته از دیگر آورده سیستم اتوماسیون سطح۲ ریختهگری مداوم در شرکت فولاد هرمزگان است.

کشمیری با اشاره به مزایای سیستم اتوماسیون سطح ۲ ریختهگری مداوم نسبت به سیستمهای مشابه خارجی، تصریح کرد: قیمت تمام شده بسیار پایین تر، جلوگیری از خروج ارز، دسترسی آسان به کارشناسان مربوطه جهت اعمال تغییرات در مدلها با توجه به نیازمندیهای جدید واحد ریخته گری، عدم وجود مشکلات و مسائل مربوط به تحریم ها، امکانات نمایشی گرافیکی بسیار مناسب، نمایش وضعیت کل شمشهای ریخته گری شده در هر سکوئنس و استفاده از آخرین تکنولوژیها و ابزار نرم افزاری از اصلیترین این مزایا به شمار میرود.

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو انجام شد

مزایده ۱۴۰۴۱۰د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده ۱۴۰۴۰۹د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده شماره ۱۴۰۴۰۷د (نوبت دوم) شرکت جهان فولاد سیرجان

«علی امرایی» مدیرعامل گهرزمین شد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

«محمد محیاپور» بار دیگر مدیرعامل شرکت توسعه آهن و فولاد گلگهر شد

سالانه ۱۲ میلیون مترمکعب آب در فولاد مبارکه بازچرخانی میشود

گروه فولاد مبارکه دارای زنجیره کاملی از تولید فولاد در کشور است

انعقاد ۳۶۸ میلیارد تومان قرارداد تحقیق و توسعهای فولاد مبارکه در سال ۱۴۰۳

فولاد مبارکه از برق تولیدشده خودش هم محروم شد!

گروه فولاد مبارکه دارنده بزرگترین CVC کشور است

هدفگذاری فولاد مبارکه برای صادرات یک میلیارد دلاری در ۱۴۰۴

استفاده از فناوری پیشرفته برای تصفیه و بازچرخانی آب در فولاد مبارکه

شکلگیری تعامل صنعت و دانشگاه در گروه فولاد مبارکه/ حمایتهای خوب این مجموعه از طرحها، پروژهها و برنامههای دانشگاهی

هلدینگ "معادن امداد" از ۳۷ سال پیش فعالیتهای خود را با معدنکاری سنگ ساختمانی آغاز کرد/ توسعه، سرمایهگذاری و فعالیتهای جدی هلدینگ "معادن امداد" در حوزههای مختلف معدنی از اکتشاف تا فرآوری/ در مرز بین استان کردستان و آذربایجان غربی محدوده مستعد طلا را شناسایی کردهایم و در مرحله اخذ گواهی کشف و بهرهبرداری هستیم

خداحافظی با عناصر نادر خاکی

رکوردشکنی صبانور در تولید و فروش

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

«حسین سیماییصراف» از آزمایشگاه صنعت ۴.۰ گروه فولاد مبارکه بازدید کرد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه