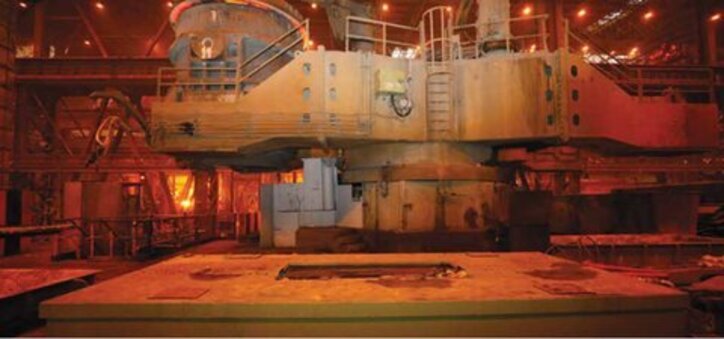

اجرای کامل تعمیرات اساسی ماشین ۴ ریختهگری توسط کارشناسان داخلی

به گزارش میمتالز، وی تصریح کرد: با توجه به شرایط کاری بسیار سخت از قبیل دمای بالا، فشار هیدرواستاتیک و داینامیک، بخارهای اسیدی و خوردگیهای عمیق، اکسیداسیون و رسوبهای مختلف در لوپهای آب خنککاری و... پس از ۳۰ سال بهرهبرداری از این ماشین، نیاز به توقف کلی و تعمیرات اساسی وجود داشت که با صرف حدود ۲۰ هزار نفر-ساعت با استفاده از نیروهای تعمیراتی متخصص ناحیه و ۵۰ هزار نفر-ساعت با استفاده از نیروهای تعمیرات مرکزی و با تکیهبر توان فنی کارشناسان ناحیه و بدون استفاده از شرکتها و مشاوران خارجی، این تعمیرات اساسی انجام شد.

رئیس برنامهریزی، کنترل، نگهداری و تعمیرات ریختهگری مداوم تصریح کرد: طی انجام این تعمیرات اساسی، تجهیزاتی از قبیل رزونانس ریختهگری که یکی از حساسترین تجهیزات ماشینهاست، بومیسازی و جایگزین شد و ماشینهای برش، قالبها و سگمنت صفرهای آن نیز با ماشینهای برش، قالبها و سگمنت صفرهای بهروز که آنها نیز قبلا بومیسازی شده بود، جایگزین گردید.

وی بیان داشت: در این تعمیرات اساسی، کل سازه فلزی اصلی ماشین و قسمتی از فونداسیون بتنی ماشین که فرسوده شده بود دمونتاژ، تخریب و مجددا اجرا شد؛ ضمن اینکه تمام سازه با نقشههای داخلی و با همکاری تعمیرگاه مرکزی ساخته، نصب و تنظیم شد.

غیوری در ادامه به مزایای بهینهسازی ماشین ۴ ریختهگری اشاره کرد و یادآور شد: قالب ریختهگری قدیمی با ارتفاع ۷۰۰ میلیمتر با نوع جدیدتر با ارتفاع ۹۰۰ میلیمتر و با قابلیت تغییر عرض موتورایز و نیز قابلیت تغییر عرض حین ریختهگری جایگزین گردید که باعث افزایش کمّی و کیفی تولیدات این ماشین میشود.

وی با بیان اینکه قالب جدید، قابلیت نصب سیستم پیشگیری از بریکاوت (BPS) را نیز داراست، اذعان داشت: با تعویض سگمنت صفر و تغییر روش خنککاری به روش ایرمیست امکان تولید محصولات با کیفیتهای حساس نیز فراهم شد.

رئیس برنامهریزی، کنترل، نگهداری و تعمیرات ریختهگری مداوم همچنین تأکید کرد: بهینهسازی ماشین برش نیز منجر به افزایش سرعت و کیفیت برش تختالهای تولیدی شده است.

وی با یادآوری اینکه تمامی مراحل طراحی، ارتقا، بومیسازی و جایگزینی این تجهیزات بر روی ماشین ریختهگری توسط همکاران و کارشناسان شرکت انجام شده است، از حمایت مدیر ناحیه و تمامی همکاران تعمیراتی و تولیدی واحد ریختهگری و ناحیه فولادسازی و واحدهای پشتیبانی، تعمیرات مرکزی، تعمیرگاه مرکزی، بازرسی فنی، خریدهای قطعات یدکی و مصرفی، حملونقل، دفتر فنی نگهداری و تعمیرات، مهندسی صنایع، شرکت ایریسا و... تشکر قدردانی کرد.

اجرای باکیفیت و ایمن تعمیرات اساسی ماشین ۴ ریختهگری

حمیدرضا بذار، رئیس مرکز تعمیرات مکانیک نیز در این خصوص ابراز داشت: علیرغم اینکه توقفات تعمیراتی هزینههایی را برای شرکت به همراه دارد، اما باعث بهبود و افزایش توان و راندمان تولید سازمان هم میشود و یکی از توقفات تعمیراتی سنگین از لحاظ حجم نیروی انسانی، قطعات و تجهیزات، تعمیرات و بازسازی ماشین شماره ۴ واحد ریختهگری به شمار میآید.

وی اذعان داشت: جهت اجرای باکیفیت و ایمن این بازسازی جلسات متعدد آمادهسازی، برنامهریزی فعالیتها و نیروی انسانی، سازماندهی، ارزیابی ریسک فعالیتها و... اجرا شد تا بیش از ۶۰ هزار نفر-ساعت فعالیت تعمیراتی ظرف مدت ۵۵ روز با کیفیت مطلوب و ضریب ایمنی بالا اجرا شود.

رئیس مرکز تعمیرات مکانیک اضافه کرد: ازجمله فعالیتهای مهم این بازسازی تعویض اتاقکهای اسیلاتور، هر ۲ خط بومیسازی شده است.

افزایش کیفیت محصول و کاهش میزان استهلاک و تعمیرات با انجام خدمات مهندسی

محمدرضا غلامزاده رئیس واحد جانمایی و مرکز اسناد نیز در خصوص این تعمیرات، تصریح کرد: مهمترین فعالیتهای صورتگرفته در واحد نقشهبرداری صنعتی، همراستا کردن ارتفاعی و محوری و تهیه مدل سهبعدی تجهیزات ماشین ریختهگری شماره ۴ بود؛ بهنحویکه کلیه المانهای بهصورت صحیح در موقعیت خود قرار گیرند و باعث افزایش کیفیت محصول و کاهش میزان استهلاک و تعمیرات شود.

وی اهم اقدامات صورتگرفته این مرکز در این فعالیت تعمیراتی را کنترل اسیلاتور قبل و بعد از نصب، کنترل و رگولاژ کلیه نشیمنگاهها، سگمتها و غلتکهای خط یک و ۲ که توسط لیزر ترکر و دوربینهای نقشهبرداری با ۸۰ اکیپ روز و با دقتی در حد دهم میلیمتر انجام شد معرفی کرد و در پایان از حمایت مدیریت مهندسی کارخانه و همکاران نظارت نقشهبرداری و شرکتهای مشاور ابعاد دقت مرکزی و آبادی ۷ اقلیم تشکر و قدردانی نمود.

اهمیت وجود توزین در فرآیند ریختهگری

اسماعیل باقری، کارشناس تعمیرات برق، اتوماسیون و ابزار دقیق ریختهگری مداوم نیز یادآور شد: با توجه به اهمیت وجود توزین در فرآیند ریختهگری یکی از مهمترین توزینهای موردنیاز توزین ریختهگری روی لدلتارت است که قبلا بهصورت محاسباتی اندازهگیری میشد و عملا معیار مناسبی برای توزین نبود.

وی ابراز داشت: با بومیسازی لودسلهای ۲۵۰ تن لدلتارت با رزولیشن ۰.۰۱ درصد و طراحی بیسهای موردنیاز بهنحویکه قابلیت مناسبی نسبت به دما و ضربه داشته باشد و همچنین ایجاد ارتباط بیسیم با PLCهای موجود، امکان ایجاد توزین روی لدلتارت فراهم شد.

سهولت در فرآیند عیبیابی و کاهش مشکلات

رضا ترک علی عسگری، کارشناس تعمیرات برق، اتوماسیون و ابزار دقیق ریختهگری مداوم نیز در ادامه به یکی از بخشهای بسیار مهم و حساس هر ماشین ریختهگری که سیستم آن هیدرولیک است و آمادهبهکاری و بهروز بودن آن منجر به آمادهبهکاری و پویایی ماشین ریختهگری میشود؛ اشاره کرد و افزود: در این توقف کلیه سیگنالهای برق و ابزار دقیق هیدرولیک روی ماشین شماره ۴ که شامل تعداد بسیار زیادی سیگنالهای دیجیتال و آنالوگ و انواع والوهای هیدرولیکی است و با فواصل بسیار زیاد، بهصورت وایرهای سختافزاری به اتاق برق و PLC اصلی ماشین منتقل میشد توسط کارشناسان داخلی واحد با استفاده از ۳ تابلو محلی Remote I/O و شبکه پروفیباس طراحی و جایگزین شد.

وی افزود: همچنین تعداد بسیار زیادی پرشر ترانسمیتر جدید در سیستم هیدرولیک ماشین تعبیه و یا جایگزین پرشر سوئیچهای قبلی شد که این اقدامات منجر به سهولت بسیار زیاد در فرآیند عیبیابی و کاهش مشکلاتی از قبیل قطعی سیم میشود.

ضرورت بهروز بودن و آمادهبهکاری ماشینهای ریختهگری

حسین شیرمحمدی باباشیخعلی تکنسین تعمیرات مکانیک ریختهگری مداوم در این خصوص اظهار کرد: با توجه به رویکرد شرکت فولاد مبارکه مبنی بر تولید کیفی و کمی محصولات، بهروز بودن و آمادهبهکاری ماشینهای ریختهگری بسیار مهم و ضروری است؛ بنابراین در توقف بلندمدت ماشین شماره ۴ ریختهگری اقدامات و فعالیتهای بسیار کلیدی و مهم با تکیهبر دانش داخلی و حمایت مدیریت صورت گرفت.

وی خاطرنشان کرد: افزایش ارتفاع قالب ۷۰۰ به ۹۰۰ میلیمتر از تغییرات مهم و لازم جهت تولید کیفی است که تماما با کمک و دانش داخلی این مهم به انجام رسید. پیشنیاز این پروژه طراحی و آمادهسازی لوله و سیستم هیدرولیک و نیوماتیک و ساخت کامل قطعات موردنیاز بود که با موفقیت انجام پذیرفت.

تکنسین تعمیرات مکانیک ریختهگری مداوم خاطرنشان کرد: دمونتاژ و مونتاژ اتاق اسیلاتور (سیستم نوساندهنده قالب) که یکی از مهمترین قطعات ماشین ریختهگری است، در طول تعمیرات صورت گرفت که این امر موجب بالا رفتن کیفیت در برش تختال میشود.

وی تصریح کرد: جایگزینی پرشر سوئیچهای قدیمی و مستهلک با پرشر ترانسمیترهای جدید و بهروز کردن و قرار دادن آنها در مدار هیدرولیک ماشین شماره ۴ از فعالیتهای این تعمیرات بود که عملکرد بالای سیستم را به ارمغان خواهد داشت.

وی اضافه کرد: بازسازی و اصلاح میز غلتکی برای نخستین بار در ریختهگری در این توقف صورت پذیرفت که از اصلیترین اقدامات صورتگرفته در آن تعویض ستون و استراکچیرهای فلزی و بدنه محوطه خنکسازی ماشین بود که طی یک عملیات تخصصی و دقیق انجام شد.

تکنسین تعمیرات مکانیک ریختهگری مداوم خاطرنشان کرد: از الزامات انجام این کار آلایملنت و نقشهبرداری و تحلیل دادهها در مراحل مختلف فعالیت بود؛ بهطوریکه صحت شعاع قوس ریختهگری و محل دقیق قرارگیری اتاقهای اسیلاتور که از مهمترین پارامترهای یک ماشین ریختهگری است بهصورت دقیق و کامل پیادهسازی شد.

وی اضافه کرد: داکتهای بخار ریختهگری و اگزوز فن که عملیات مکش بخار و هدایت آن را انجام میدهند به دلیل گرفتگی و پوسیدگی لولهای موجود، قریب به ۹۰ درصد آنها طبق نظر بازرسی فنی تعویض شدند.

کاهش چشمگیر توقفات تولید با طراحی و بومیسازی ماشین برش توسط کارشناسان داخلی

جمال طهماسبی، تکنسین تعمیرات برق، اتوماسیون و ابزار دقیق ریختهگری مداوم در این خصوص خاطرنشان کرد: در توقف ماشین شماره ۴ ریختهگری در بهمنماه ۱۳۹۸، نخستین ماشین برش، طراحی و بومیسازی شده توسط کارشناسان داخلی واحد ریختهگری مداوم بر روی خط یک ماشین شماره ۴ نصب شد و همه مراحل طبق برنامه با موفقیت انجام پذیرفت و ماشین برش جدید مورد بهرهبرداری قرار گرفت.

وی افزود: اثرات حاصل از این پروژه شامل کاهش چشمگیر توقفات تولید، کاهش شدید مصرف قطعات یدکی، کاهش صرف توان نیروی انسانی تعمیرات و افزایش کیفیت برش تختال بود که این امر باعث افزایش انگیزه کارشناسان داخلی واحد شد که نتیجه آن طراحی کامل و بومیسازی نصب و راهاندازی ماشین برش تختال جدید بر روی خط ۲ در بهمنماه ۱۴۰۰ با استفاده از سیستم op panel بهجای میز کنترل دستی شد که در این پروژه طرح حذف plc واسط بین ماشین برش plcs۵ تختال و plc خط در برنامه قرار گرفت و با موفقیت انجام شد.

منبع: فولاد مبارکه اصفهان

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو انجام شد

مزایده ۱۴۰۴۱۰د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده ۱۴۰۴۰۹د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده شماره ۱۴۰۴۰۷د (نوبت دوم) شرکت جهان فولاد سیرجان

«علی امرایی» مدیرعامل گهرزمین شد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

«محمد محیاپور» بار دیگر مدیرعامل شرکت توسعه آهن و فولاد گلگهر شد

سالانه ۱۲ میلیون مترمکعب آب در فولاد مبارکه بازچرخانی میشود

گروه فولاد مبارکه دارای زنجیره کاملی از تولید فولاد در کشور است

انعقاد ۳۶۸ میلیارد تومان قرارداد تحقیق و توسعهای فولاد مبارکه در سال ۱۴۰۳

فولاد مبارکه از برق تولیدشده خودش هم محروم شد!

گروه فولاد مبارکه دارنده بزرگترین CVC کشور است

هدفگذاری فولاد مبارکه برای صادرات یک میلیارد دلاری در ۱۴۰۴

استفاده از فناوری پیشرفته برای تصفیه و بازچرخانی آب در فولاد مبارکه

شکلگیری تعامل صنعت و دانشگاه در گروه فولاد مبارکه/ حمایتهای خوب این مجموعه از طرحها، پروژهها و برنامههای دانشگاهی

هلدینگ "معادن امداد" از ۳۷ سال پیش فعالیتهای خود را با معدنکاری سنگ ساختمانی آغاز کرد/ توسعه، سرمایهگذاری و فعالیتهای جدی هلدینگ "معادن امداد" در حوزههای مختلف معدنی از اکتشاف تا فرآوری/ در مرز بین استان کردستان و آذربایجان غربی محدوده مستعد طلا را شناسایی کردهایم و در مرحله اخذ گواهی کشف و بهرهبرداری هستیم

خداحافظی با عناصر نادر خاکی

رکوردشکنی صبانور در تولید و فروش

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

«حسین سیماییصراف» از آزمایشگاه صنعت ۴.۰ گروه فولاد مبارکه بازدید کرد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه