شمارش معکوس اجرای پروژه افزایش ظرفیت ارفع

به گزارش میمتالز، در این راستا، پروژه افزایش ظرفیت زیرسقف فولادسازی در راستای افزایش ظرفیت تولید شمش از ۸۰۰ هزار تن به یک میلیون تن و افزایش تعداد مقاطع ریختهگری ازجمله طرحهای توسعهای ارفع است که در اواسط تیر ماه سال جاری و در مدت زمان یک ماه انجام خواهد شد. در این رابطه با سید محمد موسوی، معاون بهرهبرداری شرکت آهن و فولاد ارفع گفتوگویی انجام داده ایم که در ادامه خواهید خواند:

توضیحاتی در خصوص وضعیت واحدهای بهرهبرداری ارفع بفرمایید.

شرکت آهن و فولاد ارفع، دو واحد بهرهبرداری احیا مستقیم و فولادسازی را در اختیار دارد. سال گذشته، واحد احیا مستقیم این شرکت پس از اجرای طرح توسعه از ۸۰۰ هزار تن به ۱.۲ میلیون تن ارتقا یافت که در حال حاضر تمام آهن اسفنجی مورد نیاز واحد فولادسازی را تامین میکند.

روش تولید فولاد مذاب در واحد فولادسازی شرکت آهن و فولاد ارفع، استفاده از کوره قوس الکتریکی (EAF) است که این روش از نظر زیستمحیطی، پاکترین روش در میان روشهای تولید فولاد در مذاب به شمار میرود.

یکی از مدرنترین کورههای حال حاضر کشور و حاصل تکنولوژی روز کشور ایتالیا، کوره قوس الکتریکی مورد استفاده در شرکت آهن و فولاد ارفع است. این کوره با ظرفیت ۱۸۰ تن، قابلیت تولید ۸۰۰ هزار تن فولاد در سال را دارد. مجهز بودن کوره قوس الکتریکی واحد فولادسازی شرکت آهن و فولاد ارفع به لانسهای خودکار تزریق اکسیژن و کربن از مهمترین مزایای آن است و در سال جاری، طرح توسعه زیرسقف میزان تولید به یک میلیون تن در سال در دستور کار خواهد بود. واحد فولادسازی علاوه بر کوره قوس الکتریکی دارای بخشهای تصفیه فولاد در کوره پاتیلی (LF)، گاززدایی و کربنزدایی تحت خلأ (VD-VOD) و ریختهگری پیوسته (CCM) نیز هست.

در واحد تصفیه فولاد در کوره پاتیلی، فولاد مذاب تخلیه شده از کوره قوس الکتریکی تحت عملیات دمش گاز آرگون قرار میگیرد و ناخالصیهایی ازجمله گوگرد از آن جدا میشود. در نهایت بعد از تنظیم ترکیب شیمیایی، بنا به نوع محصول تولیدی به بخشهای بعدی، یعنی گاززدایی و کربنزدایی تحت خلأ و یا ریختهگری پیوسته انتقال مییابد. یکی از ویژگیهای بارز واحد فولادسازی شرکت آهن و فولاد ارفع که آن را از بسیاری از فولادسازیهای کشور متمایز کرده، بهرهگیری آن از بخش گاززدایی و کربنزدایی تحت خلأ (VD-VOD) است. در این بخش بعد از قرار دادن فولاد مذاب در معرض خلأ و انجام سایر فرایندها، امکان تولید انواع فولادهای کیفی و آلیاژی برای کاربردهای حساس فراهم میشود. از آنجایی که اکثر واحدهای فولادسازی موجود در کشور تنها قادر به تولید فولادهای ساده و ساختمانی هستند، فولادسازی شرکت آهن و فولاد ارفع با دارا بودن بخش (VD-VOD) و توانایی تولید گسترهای از فولادهای کیفی و آلیاژی، میتواند نقش موثری در کاهش واردات این فولادها به کشور داشته باشد.

فولاد مذاب تخلیه شده از کوره قوس الکتریکی پس از تصفیه و تنظیم ترکیب شیمیایی در بخشهای کوره پاتیلی، گاززدایی و کربنزدایی تحت خلاء، جهت ریختهگری و تبدیل شدن به شمش فولادی به واحد ریختهگری پیوسته (CCM) ارسال میشود.

ماشین ریختهگری موجود در واحد فولادسازی شرکت آهن و فولاد ارفع از نوع قوسی بوده و دارای ۶ خط ریختهگری است. قالبهای ریختهگری در این ماشین به همزن الکترومغناطیس (EMS) مجهز هستند که باعث میشود، شمش تولیدی ساختار متالورژیکی مطلوبی داشته و محصول نهایی تهیه شده از آن از کیفیت بالایی برخوردار باشد. همچنین وجود تجهیزات جانبی ریختهگری ازجمله امکانات ریختهگری زیرسطحی و حفاظت شده باعث شده است که محصولات تولیدی شرکت آهن و فولاد ارفع، عاری از حبابهای گازی و دارای کیفیت سطح بسیار مطلوبی باشد.

در نهایت واحد فولادسازی ارفع قابلیت تولید انواع شمش فولادی با ابعاد ۱۳۰ در ۱۳۰، ۱۵۰ در ۱۵۰ و ۲۰۰ در ۲۰۰ میلیمتر را دارا است که بعد از اجرای طرح افزایش ظرفیت مقطع ۱۲۵ در ۱۲۵ میلیمتر و مقطع گرد با قطر ۲۲۰ میلیمتر به مقاطع فعلی اضافه خواهد شد.

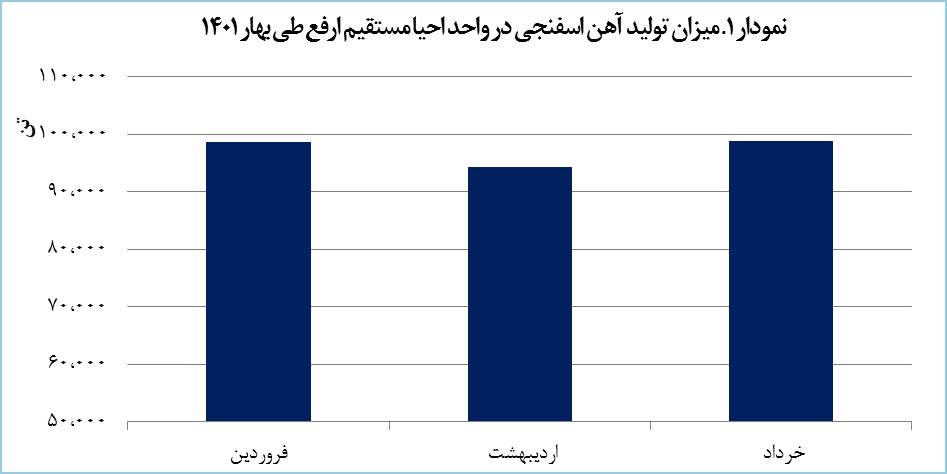

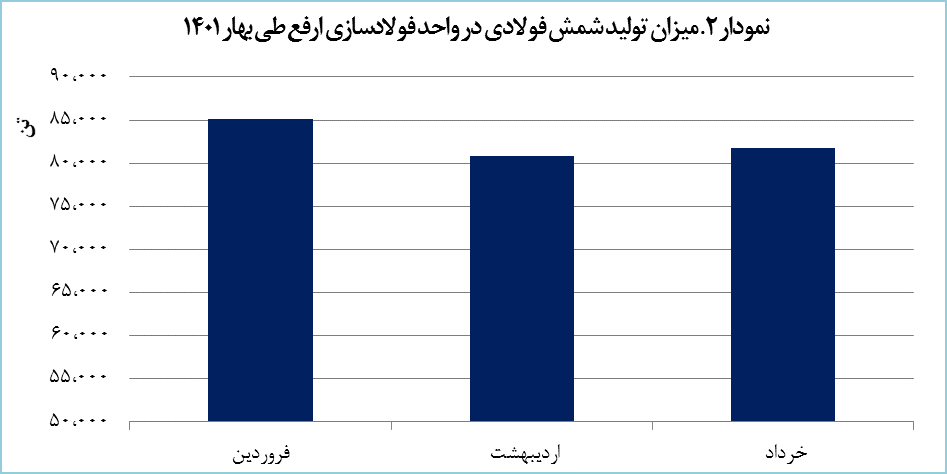

واحدهای تولیدی شرکت آهن و فولاد ارفع در سه ماه نخست سال جاری چه عملکردی از خود بر جای گذاشتند؟

شرکت آهن و فولاد ارفع شامل دو بخش تولیدی احیا و فولادسازی است که با رهنمودهای مدیرعامل محترم و تلاش پرسنل زحمتکش در هر دو بخش در سه ماه اول سال ۱۴۰۱، شاهد رشد چشمگیر در میزان تولید محصولات این واحدها بودهایم. به گونهای که در فروردین امسال، بیشترین میزان تولید در بخش فولادسازی و در خرداد ماه بیشترین میزان تولید در واحد احیا از ابتدای راهاندازی به دست آمد.

با توجه به قطعی برق در واحدهای فولادسازی چه تمهیداتی در این زمینه برای روزهای پیشرو اندیشیدهاید؟

در سال جاری، این شرکت با توجه به پیشبینی محدودیت برق در تابستان، انجام پروژه افزایش ظرفیت فولادسازی خود را در تابستان و در بازه قطعی برق برنامهریزی کرده است. همچنین با توجه به استمرار این معضل و چالش در صنعت فولاد در سالهای آتی، این شرکت برای احداث نیروگاه برنامهریزیهایی را صورت داد.

ارفع چه طرحهای توسعهای را در سال جاری در دست اقدام دارد؟

در سال گذشته، پروژه افزایش ظرفیت زیرسقف فولادسازی در راستای افزایش ظرفیت تولید شمش از ۸۰۰ هزار تن به یک میلیون تن و افزایش تعداد مقاطع ریختهگری ازجمله طرحهای توسعهای ارفع تعریف شد. این پروژه در اواسط تیر ماه سال جاری و در مدت زمان یک ماه انجام خواهد شد. همچنین در این بازه طرحهای اصلاحی و بهینهسازی در راستای رفع برخی از موانع و کاهش زمان توقفات اضطراری برنامهریزی میشود و اجرا خواهد شد.

گفتگو: فاطمه یعقوبی زاده

منبع: فلزات آنلاین

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو انجام شد

مزایده ۱۴۰۴۱۰د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده ۱۴۰۴۰۹د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده شماره ۱۴۰۴۰۷د (نوبت دوم) شرکت جهان فولاد سیرجان

«علی امرایی» مدیرعامل گهرزمین شد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

«محمد محیاپور» بار دیگر مدیرعامل شرکت توسعه آهن و فولاد گلگهر شد

سالانه ۱۲ میلیون مترمکعب آب در فولاد مبارکه بازچرخانی میشود

گروه فولاد مبارکه دارای زنجیره کاملی از تولید فولاد در کشور است

انعقاد ۳۶۸ میلیارد تومان قرارداد تحقیق و توسعهای فولاد مبارکه در سال ۱۴۰۳

فولاد مبارکه از برق تولیدشده خودش هم محروم شد!

گروه فولاد مبارکه دارنده بزرگترین CVC کشور است

هدفگذاری فولاد مبارکه برای صادرات یک میلیارد دلاری در ۱۴۰۴

استفاده از فناوری پیشرفته برای تصفیه و بازچرخانی آب در فولاد مبارکه

شکلگیری تعامل صنعت و دانشگاه در گروه فولاد مبارکه/ حمایتهای خوب این مجموعه از طرحها، پروژهها و برنامههای دانشگاهی

هلدینگ "معادن امداد" از ۳۷ سال پیش فعالیتهای خود را با معدنکاری سنگ ساختمانی آغاز کرد/ توسعه، سرمایهگذاری و فعالیتهای جدی هلدینگ "معادن امداد" در حوزههای مختلف معدنی از اکتشاف تا فرآوری/ در مرز بین استان کردستان و آذربایجان غربی محدوده مستعد طلا را شناسایی کردهایم و در مرحله اخذ گواهی کشف و بهرهبرداری هستیم

خداحافظی با عناصر نادر خاکی

رکوردشکنی صبانور در تولید و فروش

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

«حسین سیماییصراف» از آزمایشگاه صنعت ۴.۰ گروه فولاد مبارکه بازدید کرد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه