نبود نقدینگی، پاشنه آشیل زنجیره فولاد

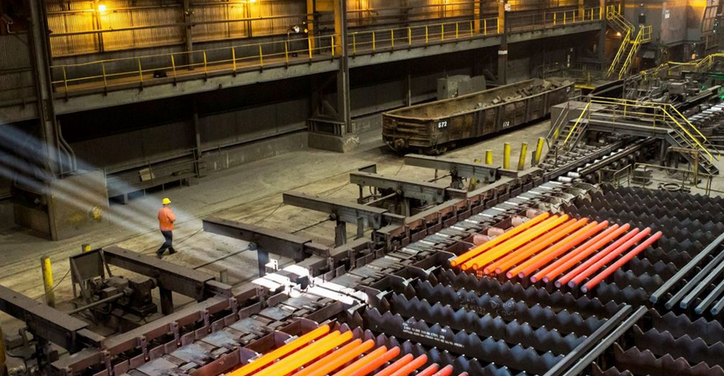

به گزارش میمتالز، فولاد به دلیل کاربردهای فراوان خود پس از نفت وگاز به عنوان دومین صنعت بزرگ جهان شناخته شده که گردش مالی آن حدود ۹۰۰ میلیارد دلار در سال اعلام شده است. شرکتهای فولادی نیز چه در صنایع بالادست و چه در صنایع پاییندست به گردش مالی بالایی نیاز دارند تا بتوانند با تمام ظرفیت خود در این چرخه باقی بمانند. مشکل کمبود نقدینگی یکی از مسائلی است که همواره شرکتهای فولادی با آن دست به گریبان هستند.

خلأ نقدینگی در زنجیره فولاد

روشهای مختلفی را میتوان برای تامین مالی و سرمایه در گردش واحدهای فولادی پیشنهاد کرد. محمدحسین بصیری، یکی از فعالان صنعت فولاد، درباره ضرورت تامین نقدینگی واحدهای فولادی عنوان کرد: واحدهای تولید شمش و نورد برای تامین نقدینگی خود همواره با مشکلاتی روبهرو هستند. این واحدها بسته به ظرفیت تولید خود بین ۳۰۰ تا ۵۰۰ میلیارد تومان به سرمایه در گردش نیاز دارند تا بتوانند مواد اولیه مورد نیاز خود را خریداری کنند تا پس از تولید، درآمد لازم را برای ادامه چرخش تولید کسب کنند.

بصیری در پاسخ به این پرسش که تامین مالی واحدهای فولادسازی معمولا به چه صورت انجام میگیرد، عنوان کرد: تامین مالی واحدهای فولادسازی یک فرآیند پیچیده به شمار میرود. اوراق سلف، اوراق صکوک، اوراق اجاره و تسهیلات بانکی و… از مهمترین روشهای تامین مالی محسوب میشوند که در این میان تسهیلاتی که بانکها ارائه میدهند با نرخ بهرههای بالا همراه هستند، از همین رو بهرههای بالای ۲۵ درصد جذابیت چندانی برای واحدهای فولادسازی ندارند، چرا که حاشیه سود این واحدها به ۲۵ درصد نمیرسد که دریافت آن به صرفه نخواهد بود.

وی با اشاره به این موضوع که دولت از تولیدکنندگان با قاطعیت مالیات دریافت میکند، گفت: دولتها باید نگاه توسعهای به کشور داشته باشند و در این جهت لازم است که زیر بال و پر تولیدکنندگان را بگیرند و زمانی که تولیدکنندگان در بازار بزرگ و قدرتمند شدند، از آنها مالیات دریافت کند.

این فعال صنعت فولاد در ادامه خاطرنشان کرد: کار تولید کننده مانند کاشتن یک نهال است که این نهال نیاز به توجه دارد که پس از بزرگ شدن میتواند هم خودش نفع ببرد و هم دولت از طریق دریافت مالیات از این واحدها منتفع شود؛ بنابراین ضروری است که دولتها با در نظر داشتن تمهیدات و مکانیزمهای پشتیبانی موثر در مورد اخذ مالیات، ضمن حمایت از تولیدکنندگان موجبات توسعه پایدار را فراهم کنند.

بصیری با اشاره به این موضوع که واحدهای تولیدی به دلیل نداشتن نقدینگی کافی ناگزیر به انجام کار به صورت تهاتر محصول با مواد خام مصرفی هستند، خاطرنشان کرد:

برای نمونه واحدها از طریق تهاتر آهن اسفنجی با میلگرد اقدام میکنند که به نوعی این روش، روش کارمزدی محسوب میشود، از این رو چنین روشهایی سود چندانی به همراه نخواهد داشت، اما برخی واحدها برای بقای خود، ناگزیر به انجام چنین تهاتری هستند.

حمایتهای مالی

زکریا نایبی، کارشناس فولاد درباره میزان سرمایهگذاری در صنعت فولاد عنوان کرد: واحدهای فولادسازی در کل نیاز به سرمایهگذاری بالایی دارند، البته اینکه یک واحد در چه مرحلهای از زنجیره فولاد قرار دارد یا این موضوع که چه نوع فناوری در آن واحد به کار گرفته میشود، سرمایهگذاری آن نیز متفاوت خواهد بود؛ برای نمونه برای تولید هر تن شمش فولاد در فناوری کوره بلند نیاز به حدود هزار دلار سرمایهگذاری است؛ اما از آنجا که فناوری کوره بلند در ایران چندان مناسب نیست، زیرا به زغال سنگ و کک بالایی نیاز دارد، فناوری قوس الکتریکی، فناوری بهتری به شمار میرود، زیرا این نوع فناوری نیاز به گاز بیشتری دارد و برای کشور ما مناسبتر است.

هزینه ثابت دیگر برای ایجاد یک واحد فولادسازی مربوط به این موضوع است که بخواهیم فناوری را از چه کشوری وارد کنیم. بهصورت کلی برای تولید هر تن شمش بین ۳۰۰ تا ۵۰۰ دلار به سرمایهگذاری نیاز است. احداث یک واحد با ظرفیت یک میلیون تن به ۳۰۰ تا ۵۰۰ میلیون دلار سرمایهگذاری نیاز دارد.

نایبی در ادامه با اشاره به این موضوع که پس از سرمایهگذاری ثابت برای احداث یک واحد کارخانه فولادسازی نیاز به گردش مالی و تامین نقدینگی است، خاطرنشان کرد: یکی از مشکلات واحدهای کارخانههای فولادسازی در کشور این موضوع است که همه نقل و انتقالها به صورت نقدی است و حتی خریدها به صورت سلف انجام میگیرد، به این معنا که برای تامین خرید یک کالای مورد نیاز ابتدا باید پول آن پرداخت شود که پس از مدتی (معمولا یک ماه) کالا به دست تولیدکننده میرسد؛ این در حالی است که یک واحد تولید کننده شمش حدود ۴۰ نوع ماده اولیه از جمله آهن اسفنجی، قراضه، انواع کربن، انواع فروآلیاژ، انواع سرباره، انواع نسوز و… نیاز دارد.

به این معنا که برای تولید شمش باید این مواد اولیه مورد نیاز را تامین کرد. حدود ۸۸ درصد قیمت تمام شده فولاد قیمت مواد اولیه و مصرفی است و ۱۲ درصد نیز شامل حقوق و مالیات و هزینه انرژی میشود. با احتساب این هزینهها، فولادسازی بین ۵ تا ۶ درصد سود به همراه خواهد داشت.

البته باید یادآور شد که پس از عبور از نقطه سر به سر، سودآوری یک واحد فولادسازی بهصورت قابلتوجهی افزایش پیدا میکند، از همینرو هر اندازه میزان تناژ یک واحد فولادسازی بالاتر باشد، سودآوری بیشتری نیز خواهد داشت.

وی در ادامه با تاکید بر این موضوع که واحدهای فولادسازی با مشکل تامین نقدینگی روبهرو هستند، گفت: مشکل تامین نقدینگی واحدهای فولادسازی در حقیقت به تامین مواد اولیه بازمیگردد، از آنجا که تمام مواد اولیه باید بهصورت نقدی خریداری شود، گردش مالی بالایی لازم است تا این نیاز را برطرف کند. برای نمونه یک واحد با ظرفیت یک میلیون تن در سال، هر روز باید ۴هزار تن شمش و هر ماه باید ۱۰۰هزار تن شمش تولید کند – اگر هر ماه را ۲۵ روز و یک سال را ۳۰۰ روز کاری در نظر بگیریم – تا ظرفیت تولید این واحد به یک میلیون تن در سال برسد.

با احتساب قیمت محصول هر تن ۱۵ میلیون تومان، این کارخانه روزی ۶۰ میلیارد تومان فروش خواهد داشت که البته باید این موضوع را در نظر داشت که ۸۸ درصد آن یعنی حدود ۵۳ میلیارد تومان هزینه و گردش مالی این مجموعه است؛ ۷ میلیارد تومان نیز هزینه حقوق، مالیات و مصرف انرژی است و میزان اندکی نیز سود باقی خواهد ماند. این نقطه را نقطه سر به سر مینامند، اگر این کارخانه ظرفیت خود را افزایش دهد، میزان سوددهی آن نیز افزایش پیدا خواهد کرد.

این کارشناس فولاد در پاسخ به این پرسش که تامین مالی واحدهای فولادسازی در ایران معمولا به چه صورت انجام میگیرد، گفت: در ایران دو دسته کارخانههای فولادسازی وجود دارد، برخی کارخانهها ابرکارخانه بهشمار میروند، مانند فولاد مبارکه یا فولاد خوزستان که زنجیره تولید از معدن تا تولید را در اختیار دارند، از همینرو پشتوانه لازم را برای تامین گردش مالی خود دارا هستند؛ اما در مقابل کارخانههایی که زنجیره کامل تولید را در اختیار ندارند، برای تامین مواد اولیه معمولا با مشکل روبهرو میشوند. این روزها نیز با توجه به اینکه قیمت مواد اولیه بهصورت آزاد محاسبه میشود و در مقابل محصول نهایی بهصورت دستوری ارزان فروخته میشود، تولید کننده را با مشکل تامین نقدینگی روبهرو میکند.

برای نمونه طی چند وقت اخیر ما شاهد بودیم که قیمت قراضه در بازار سه برابر شده، این در حالی است که قیمت شمش سه برابر افزایش پیدا نکرده، زیرا قیمت قراضه با سیستم آزاد رشد پیدا کرده، اما قیمت شمش بهصورت دستوری پایین نگه داشته شده است.

نایبی در ادامه عنوان کرد: واحدهای کوچک با تامین نقدینگی روبهرو هستند، از این رو با تمام ظرفیت خود کار نمیکنند.

وی با تاکید بر این موضوع که صنایع فولاد در هر کشوری یک صنعت ملی بهشمار میروند، تصریح کرد: فولاد یکی از شاخصهای توسعهیافتگی برای کشورها بهشمار میرود. ایران نیز دهمین تولیدکننده فولاد در جهان است. از این رو باید حمایت لازم را برای تامین نقدینگی این واحدها بهعمل آورد، چنانچه که طی سالهای گذشته شاهد بودیم آمریکا برای حمایت از واحدهای فولادسازی خود در برابر واردات فولاد چین تعرفه بالا برای فولاد این کشور وضع کرد.

این کارشناس فولاد ادامه داد: حمایت از صنایع سنگین جزو وظایف دولتها بهشمار میرود. البته در ایران بانکها هرچند ممکن است تسهیلاتی ارائه بدهند، اما با سودهای ۳۰درصد این نوع تسهیلات دهی دیگر نمیتواند تسهیلات به شمار رود. با این رویه بانکهاست که آنها صاحب ملک و کارخانههای بسیاری شدهاند، در حالی که این انتقاد همواره بر آنها وارد است که آنها نباید به سمت بنگاهداری پیش بروند.

نایبی در پایان خاطرنشان کرد: یکی از روشهای حمایت دولتها از صنایع سنگین، به ویژه در صنعت فولاد، حمایت از صندوق توسعه ملی و سپردههای ملی است که بازپرداخت آن همراه با سودهای بالا نباشد.

کلام آخر

صنعت فولاد در زمره صنایع پرهزینه و سرمایهبر بهشمار میرود که در چرخه تولید نیازمند منابع مالی قابلتوجه و کافی است. بهای سنگین مواد اولیه، طول دوره تولید و عرضه محصول، زمان لازم جهت واریز و برگشت بهای محصولات همگی از عوامل تاثیرگذار بر نیاز تولیدکننده فولاد به نقدینگی محسوب میشود.

روشهای مختلفی از جمله حمایت بانکی، حضور در بازار سرمایه، اوراق قرضه، السی داخلی و دریافت حمایت از صندوقهای توسعه، حمایت صنایع بالادست از صنایع پاییندست و تهاتر و… روشهایی به شمار میروند که واحدهای فولادی از طریق آنها میتوانند گردش مالی خود را تامین کنند. اما در این میان حمایت خود زنجیره فولاد مرحله به مرحله از صنایع پاییندست میتواند بیش از پیش به تامین مالی این واحدها در این زنجیره کمک کند و این امر نیز نیازمند نگاه فراجزیرهای است که هر حلقه خود را مجزا از سایر حلقهها در این زنجیره نبیند.

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو انجام شد

مزایده ۱۴۰۴۱۰د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده ۱۴۰۴۰۹د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده شماره ۱۴۰۴۰۷د (نوبت دوم) شرکت جهان فولاد سیرجان

«علی امرایی» مدیرعامل گهرزمین شد

«محمد محیاپور» بار دیگر مدیرعامل شرکت توسعه آهن و فولاد گلگهر شد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

گروه فولاد مبارکه دارنده بزرگترین CVC کشور است

هدفگذاری فولاد مبارکه برای صادرات یک میلیارد دلاری در ۱۴۰۴

استفاده از فناوری پیشرفته برای تصفیه و بازچرخانی آب در فولاد مبارکه

شکلگیری تعامل صنعت و دانشگاه در گروه فولاد مبارکه/ حمایتهای خوب این مجموعه از طرحها، پروژهها و برنامههای دانشگاهی

هلدینگ "معادن امداد" از ۳۷ سال پیش فعالیتهای خود را با معدنکاری سنگ ساختمانی آغاز کرد/ توسعه، سرمایهگذاری و فعالیتهای جدی هلدینگ "معادن امداد" در حوزههای مختلف معدنی از اکتشاف تا فرآوری/ در مرز بین استان کردستان و آذربایجان غربی محدوده مستعد طلا را شناسایی کردهایم و در مرحله اخذ گواهی کشف و بهرهبرداری هستیم

خداحافظی با عناصر نادر خاکی

تعامل و همکاری بانک تجارت و شرکت ملی صنایع مس ایران در حوزههای مختلف

نوآوری و نگاه به آینده در "رویداد جامع معدن و صنایع معدنی ۱۴۰۴" بررسی شد/ باید ارتباطات بخش معدن با بازارها و مراکز علمی جهان نزدیک باشد

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

دو سیستم پایش لحظهای هوا در شهربابک افتتاح شد

رکوردشکنی صبانور در تولید و فروش

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

«حسین سیماییصراف» از آزمایشگاه صنعت ۴.۰ گروه فولاد مبارکه بازدید کرد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه