کاهش انتشار گازهای گلخانهای از فرآیند گندلهسازی

به گزارش میمتالز، در همین راستا، امروزه، محققین صنعت فولاد بر توسعه فناوریهای نوین با دیدگاه کاهش انتشار گازهای گلخانهای حاصل از فرآیند گندلهسازی تمرکز کردهاند.

اثبات شده است که واحد گندلهسازی بهعنوان یکی از منابع اصلی انتشار ذرات غبار و آلایندههای گازی، نقش زیادی در تعیین آلایندگی صنعت فولاد دارد. مطالعات زیادی نشان داده است که آب، خاک و هوای مناطق مجاور کارخانههای تولید گندله، آلودگیهای قابلتوجهی دارند که میتواند بر سلامت ساکنان این مناطق اثر منفی داشته باشد.

منابع آلودگیهای زیستمحیطی ناشی از فرآیند گندلهسازی از گازهای گلخانهای نظیر NOx، SO۲ و CO۲ تا فلزات سنگین گسترده است.

بهطور خاص، گزارش شده است که در سالهای اخیر، با افزایش گوگرد در رگههای سنگ معدن آهن مورداستفاده در کارخانههای تولید گندله و نیز افزایش گاهوبیگاه گوگرد در گاز طبیعی، انتشار گاز SO۲ بهعنوان یک چالش برای کارخانههای تولید گندله مطرح شده است. ازاینرو، یافتن فناوریهای برتر که بتواند همزمان انواع این آلودگیها را کاهش دهد میتواند اثر قابلتوجهی بر کاهش آلایندگی کارخانههای تولید گندله داشته باشد.

بااینحال، تاکنون هنوز یک راهحل رضایتبخش و سازگار با محیطزیست برای تصفیه گازهای گلخانهای حین فرآیند گندلهسازی پیشنهاد نشده است.

در همین راستا، شرکت پریمتالز یک فناوری جدید تحت عنوان «حداکثر کاهش انتشار گازهای ناشی از پخت گندله (Maximized Emission Reduction Of Sintering (MEROS» را بهعنوان یک راهکار امیدبخش برای کاهش اثرات مضر گندلهسازی برای محیطزیست تجاریسازی کرده است. آنها نشان دادند که با بهکارگیری این فناوری، امکان کاهش گردوغبار، اجزای فلزی و آلی موجود در گازهای انتشاریافته از واحد گندلهسازی در مقایسه با روشهای معمول بیشتر است. آنها برای این فناوری دو روش مختلف پیشنهاد دادند:

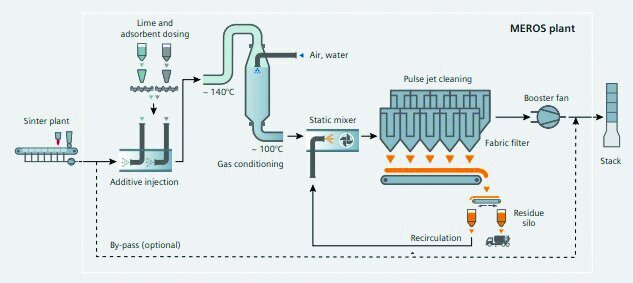

الف) تصفیه گازهای گلخانهای با عامل آهکهیدراته: در شکل ۱ شماتیکی از این روش نشان داده شده است.

شکل ۱- شماتیکی از فرآیند تصفیه گاز MEROS با کمک آهک هیدراته

در مرحله اول، جاذبهایی مانند کک و آهکهیدارته برای گوگردزدایی در جهت مخالف به جریان گاز خروجی از فرآیند گندلهسازی با سرعت نسبی بسیار بیشتر از ۳۰ متر بر ثانیه با کمک چندین نازل بهمنظور توزیع یکنواخت، تزریق میشوند.

در مرحله دوم، جریان گاز به یک رآکتور تهویه منتقل میگردد و در آن، گاز با استفاده از یک مهپاش مجهز به نازلهای دوگانه (آبوهوا) تا دمای ۹۰ تا ۱۰۰ درجه سانتیگراد سرد میشود. این رخداد باعث تسریع در انجام واکنشهای شیمیایی موردنیاز برای حذف SO۲ و سایر گازهای اسیدی میگردد.

در مرحله سوم، جریان خروجی گاز از یک فیلتر جتپالس تجهیزشده با صافیهای مخصوص عبور میکند و گردوغبار و آلایندهها به دام افتاده و حذف میشوند. گفته شد که استفاده از مواد افزودنی در این فرآیند با دو هدف صورت میگیرد: ۱-گوگردزدایی از گاز (DeSOx)؛ ۲- کاهش فلزات سنگین (دیاکسین/فوران) و سایر ترکیبات آلی سمی. شرکت پریمتالز برای این روش مزایایی ازجمله بازده جداسازی بالا، طول عمر بالای صافیها به دلیل دمای پایین گاز و میزان نیاز کم به هوای فشرده را برشمرد.

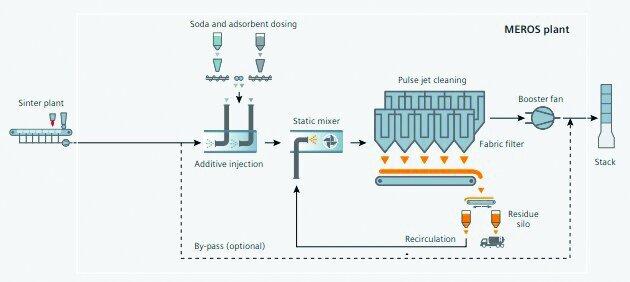

ب) تصفیه گازهای گلخانهای با عامل سدیم بیکربنات: پریمتالز بیان کرد که بسته به شرایط محیطی و منابع موجود، از سدیم بیکربنات نیز میتوان بهجای آهک هیدراته استفاده کرد.

گزارش شد که این عامل گوگردزدا، برای گوگردزدایی با درجه بالا، کارخانههایی که در آنها به تصفیه NOx نیاز باشد و در مکانهایی که هزینههای دفن زباله زیاد است بسیار اثربخش است. برای این فناوری، مزایایی ازجمله بازده گوگردزدایی بیش از ۹۵ درصد، بدون مصرف آب، بدون نیاز به خنککننده و هزینه سرمایهگذاری کمتر ذکر شده است.

در شکل ۲ شماتیکی از این روش نشان داده شده است.

شکل ۲-شماتیکی از فرآیند تصفیه گاز MEROS با کمک سدیم بی کربنات

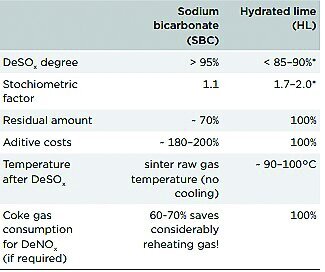

مقایسهای از این دو روش گوگردزدایی در جدول ۱ ارائه شده است.

جدول ۱- مقایسه فناوری MEROS با دو عامل مختلف

کارخانه فولاد فوستآلپین (Voestalpine) در کشور اتریش، اولین کارخانهای بود که از این فناوری برای کاهش و تصفیه گازهای گلخانهای خود استفاده کرد.

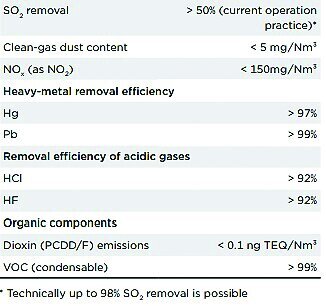

نتایج حاصل از اثر این فناوری در کارخانه مذکور برای تصفیه گازهای گلخانهای و فلزات مضر آن در جدول ۲ فهرست شده است.

جدول ۲- خروجی واحد MEROS کارخانه فوست آلپاین در پاک سازی واحد گندله سازی

در شکل ۳ نیز تصویری از واحد فعال MEROS در کارخانه فولاد فوستآلپین نشان داده شده است. جالب است که این فناوری روزبهروز درحالتوسعه و پیشرفت است.

شکل ۳-واحد فعال MEROS در کارخانه فولاد فوست آلپین اتریش

یکی از پیشرفتهای اخیر در این فناوری، پیادهسازی امکان چرخش انتخابی گازهای انتشاریافته از واحد گندلهسازی پس از تصفیه و ترکیب آن با هوای داغ و استفاده مجدد از آن در خط تولید گندله است.

با توجه به توسعه روزافزون واحدهای گندلهسازی و همچنین الزامات محیط زیستی، پیشبینی میشود که این گروه از فناوریهای پاکسازی میتواند گام قابلتوجهی در کاهش آلایندگی صنعت فولاد و سوق یافتن به سمت آینده سبزتر باشد.

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو انجام شد

مزایده ۱۴۰۴۱۰د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده ۱۴۰۴۰۹د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده شماره ۱۴۰۴۰۷د (نوبت دوم) شرکت جهان فولاد سیرجان

«علی امرایی» مدیرعامل گهرزمین شد

«محمد محیاپور» بار دیگر مدیرعامل شرکت توسعه آهن و فولاد گلگهر شد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

سالانه ۱۲ میلیون مترمکعب آب در فولاد مبارکه بازچرخانی میشود

گروه فولاد مبارکه دارای زنجیره کاملی از تولید فولاد در کشور است

انعقاد ۳۶۸ میلیارد تومان قرارداد تحقیق و توسعهای فولاد مبارکه در سال ۱۴۰۳

فولاد مبارکه از برق تولیدشده خودش هم محروم شد!

گروه فولاد مبارکه دارنده بزرگترین CVC کشور است

هدفگذاری فولاد مبارکه برای صادرات یک میلیارد دلاری در ۱۴۰۴

استفاده از فناوری پیشرفته برای تصفیه و بازچرخانی آب در فولاد مبارکه

شکلگیری تعامل صنعت و دانشگاه در گروه فولاد مبارکه/ حمایتهای خوب این مجموعه از طرحها، پروژهها و برنامههای دانشگاهی

هلدینگ "معادن امداد" از ۳۷ سال پیش فعالیتهای خود را با معدنکاری سنگ ساختمانی آغاز کرد/ توسعه، سرمایهگذاری و فعالیتهای جدی هلدینگ "معادن امداد" در حوزههای مختلف معدنی از اکتشاف تا فرآوری/ در مرز بین استان کردستان و آذربایجان غربی محدوده مستعد طلا را شناسایی کردهایم و در مرحله اخذ گواهی کشف و بهرهبرداری هستیم

خداحافظی با عناصر نادر خاکی

رکوردشکنی صبانور در تولید و فروش

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

«حسین سیماییصراف» از آزمایشگاه صنعت ۴.۰ گروه فولاد مبارکه بازدید کرد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه