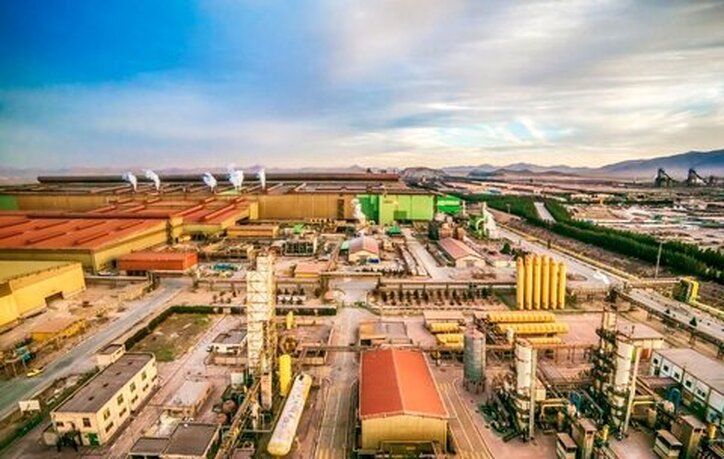

فولاد مبارکه؛ حامی صنعت نسوز کشور

به گزارش میمتالز، در این نشست، معاونان خرید و بهرهبرداری شرکت فولاد مبارکه، مدیران برنامهریزی خرید، خرید مواد مصرفی، مجتمع فولاد سبا و ناحیه فولادسازی و ریختهگری، دبیر انجمن نسوز، عضو هیاتعلمی دانشگاه و مدیران عامل شرکتهای آترا صنعت و مهرگداز به بیان دیدگاههای خود در این زمینه پرداختند. خلاصه این سخنان را در ادامه مطلب میخوانید.

اقدامات چشمگیر در حوزه بومی سازی نسوز

مصطفی عطاییپور، معاون خرید فولاد مبارکه

امروزه بهدلیل چالشهایی، چون افزایش نرخ مواد اولیه و انرژی، رقبای داخلی و خارجی و تحریمهای ظالمانه، حاشیه سود شرکتها تحت تأثیر قرار گرفته است. در این شرایط باید دو مقوله مصرف بهینه و افزایش عمر محصول را مدنظر قرار داد.

در شرایط تحریم به منظور پایداری تامین اقلام و تجهیزات مورد نیاز مدیریت بومیسازی شرکت فولاد مبارکه در سال ۱۳۸۰ با تمرکز بر تولید داخل قطعات یدکی تشکیل شد و موفق به بومیسازی بیش از ۹۰ درصد از کل قطعات فولاد مبارکه و صرفهجویی ارزی بسیار خوبی شده است.

به طور مشخص در حوزه بومی سازی نسوز هم تاکنون اقدامات چشمگیری انجام شده و از این پس نیز باید در مسیر توسعه حرکت کرد؛ چون شرکتی که توسعه نداشته باشد بقا نخواهد داشت.

در راستای حمایت از بومیسازی اقلام موردنیاز در حوزه نسوز، طبق بخشنامه موجود، اگر قطعهای در کشور بومیسازی شود، برای خرید محصول تولیدشده قراردادی ۳ تا ۵ ساله منعقد میشود که این موضوع باید مدنظر حوزه نسوز نیز قرار گیرد.

ظرفیت کشور برای تولید محصولات باکیفیت

غلامرضا سلیمی، معاون بهرهبرداری شرکت فولاد مبارکه

جامعه صنعت نیازمند گفتگو در همه سطوح است و برگزاری نشستهایی در قالب هماندیشی برای شنیدن و شنیده شدن ضروری است.

با توجه به رقابتی شدن صنعت فولاد، باید برای حضور در بازارهای داخلی و جهانی در استراتژیها بازنگری شود. بازنگری در استراتژیهای توسعه محصول، توسعه تکنولوژی، اقتصاد چرخشی و کاهش هزینهها (مدیریت هزینهها) ضروری است که خوشبختانه در شرکت فولاد مبارکه به همه این موارد پرداخته شده است.

ارتقای سطح کیفیت محصولات میتواند نقش بسزایی در توسعه صنعت و اقتصاد داشته باشد. نیاز امروز ما کیفیت در تولید محصولات است. تولید فولاد طی ۱۰ سال گذشته در دنیا از ۱.۵ میلیارد تن به حدود ۲ میلیارد تن در سال رسیده و این در حالی است که کشور ایران در رتبه دهم دنیا ایستاده و جزو تولیدکنندگان اصلی فولاد در دنیا محسوب میشود.

رشد تولید فولاد در کشور ما حدود ۷/۵ درصد است و عمدتاً تولید اسلب انجام گرفته است. همچنین تولید نسوز در کشور حدود ۵۰۰ تا ۶۰۰ هزار تن در سال است.

۸۰ شرکت تولید نسوز در کشور وجود دارد که ۱۵ شرکت ۴۰۰ هزار تن از کل تولید نسوز کشور را در اختیار دارند و حدود ۷۸ درصد در بخش خصوصی و مابقی در بخش دولتی و نیمهدولتی فعالیت دارند. نکته قابلتوجه این است که از این میزان تولید حدود ۷۷ درصد در صنعت فولاد مصرف میشود.

در بومیسازی حوزه تولید عملکرد خوبی داشتهایم. بیشترین تولیدات نسوز در حوزه منزیتی، آلومینایی و دولومیتی است. در مقوله منزیتی مصرف کشور ۲۰۰ هزار تن و تولید داخل کشور ۱۰۰ هزار تن است به این معنا که ۱۰۰ هزار تن ظرفیت تولید وجود دارد که باید توسعه در دستور کار قرار گیرد. همچنین ۱۵۰ تا ۲۰۰ هزار تن محصول آلومینایی در کشور مصرف میشود.

۲۰ معدن فعال و ۳۰ معدن غیرفعال در کشور وجود دارد. در شرق و جنوب شرق کشور پتانسیل برای تولید وجود دارد که باید توجه بیشتری به اکتشاف و استخراج در این مناطق شود.

در حوزه نسوز ۹۰ تا ۹۵ درصد بومیسازی محصولات صورت گرفته است. ما باید به بومیسازی مواد اولیه در صنایع بپردازیم و در این حوزه سرمایهگذاری کنیم. در این زمینه نیاز به دانش فنی بیشتری داریم و میتوانیم از ظرفیتهای خوب دانشگاه و حوزه نسوز استفاده کنیم.

متأسفانه در کشور ما رقابت در قیمت جایگزین رقابت در کیفیت شده، اما باید تولید به سمت کیفیت سوق پیدا کند.

اروپا برای خرید محصول به دنبال ارزانی انرژی است و به کشور هند روی آورده است. ما هم باید با صادرات محصولات خود به بازارهای اروپایی در این عرصه پیشتاز باشیم.

۹ میلیارد تومان؛ حجم مبادلات فولاد مبارکه با دانشبنیانها

علی یار عراقی، مدیر برنامهریزی خرید شرکت فولاد مبارکه

ارزیابی منابع تأمین یکی از مأموریتهای مهم بخش برنامهریزی خرید است و اگر بهصورت فرایندی به این موضوع نگاه کنیم، میتوان گفت اولین ایستگاه، شناسایی منابع تأمین است. دومین ایستگاه، ارزیابی ورود منابع تأمین است. در مرحله بعد، تیم ارزیابی متشکل از یک کارگروه کارشناسی، براساس چکلیستهای تخصصی، ارزیابیها را انجام میدهند و در نهایت یک تأمینکننده در بانک اطلاعاتی شرکت ثبت میشود. در ادامه، دو ارزیابی دیگر نیز انجام میشود که یکی از آنها ارزیابی عملکرد و ارزیابی دورهای انجام میشود.

خوشبختانه از محل بومیسازی قطعات یدکی، مواد مصرفی و برخی موارد دیگر از سال ۱۳۸۰ تاکنون نزدیک به ۳ هزار میلیون دلار کاهش هزینه داشتیم.

حدود ۵۰۰ شرکتی که در بانک اطلاعاتی فولاد مبارکه وجود دارد جزو شرکتهای دانشبنیانی هستند که طی ۳ سال گذشته، حجم مبادلات و قراردادها با این شرکتها چیزی حدود ۹ هزار میلیارد تومان بوده است.

فولاد مبارکه در راستای بومیسازی فرایندی ایجاد کرده تا نمونه و اطلاعات فنی، محل مصارف یا جایگاه مصرف کالاها در اختیار تأمینکننده قرار گیرد تا بتواند محصول موردنظر را تولید کند.

فولاد مبارکه شرکتی تحت عنوان پشتیبانی و توسعه فناوری و نوآوری ایجاد کرده است. در اینجا اگر افرادی در بخش کالاهای بومیسازی فعالیت کنند و در حد نتایج آزمایشگاهی موفقیتی داشته و احتیاج به سرمایه داشته باشند، این شرکت حاضر است در کنار آنها قرار بگیرد و بهعنوان سهامدار کمک کند تا تولید صنعتی ایجاد کند.

حمایت فولاد مبارکه از تولیدکنندگان در نهضت بومیسازی

ممتاز، مدیر خرید مواد مصرفی فولاد مبارکه

فولاد مبارکه بهعنوان بزرگترین تولیدکننده محصولات فولادی و بزرگترین مصرفکننده نسوز در کشور لزوم برقراری رابطه تجاری خوب با تأمینکنندگان یا شرکای تجاری خود را درک کرده است و رابطه خوبی با تأمینکنندگان ازجمله گروه نسوز دارد.

این شرکت بهویژه در زمانی که با نوسان شدید قیمت مواجه بودیم همواره از تأمینکنندگان و تولیدکنندگان حمایت کرده است. در حوزه صنعت نسوز باید به ارتقای کیفیت محصولات نسوز بپردازیم. باید نقشه راه آینده را ترسیم کنیم و در این مسیر گام برداریم. صنعت نسوز یکی از افتخارات صنعت کشور است و باید با نگاه به حضور در بازارهای جهانی به جایگاه والاتری برسد.

لزوم تدوین نقشه راه مدون در زمینه نسوز

محمود محمدی فشارکی، مدیر مجتمع فولاد سبا

در حال حاضر در مجتمع فولاد سبا مصرف نسوز به حدود ۸ کیلوگرم رسیده است. برخی پروژهها در دفتر فنی و بخش نسوز تعریف شده است که امیدواریم به روشها و استانداردهای جهانی در مرز ۵ یا ۶ برسیم.

باید حرکتهای متمرکزتری در گروه فولاد مبارکه در حوزه نسوز انجام شود.

امیدواریم بتوانیم با راهبرد مدون، اقتصادی بودن مصرف نسوزهای داخلی و اقتصاد چرخشی نسوز را دنبال کنیم.

کاهش قیمت تمامشده محصولات فولاد با افزایش عمر نسوز

قاسم خوشدلپور، مدیر ناحیه فولادسازی و ریختهگری مداوم شرکت فولاد مبارکه

فرایند تولید بدون مواد نسوز و دیرگداز در بخشهای مختلفی نظیر کوره، LF، حمل مذاب و ریختهگری غیرممکن است و هرچه در موضوع کیفیت و عمر این محصولات کار شود باعث کاهش قیمت تمامشده محصول میشود. هماکنون چیزی حدود ۷ درصد از بهای تمامشده محصولات، صرف مواد نسوز میشود و امیدواریم این میزان از هزینه با اقدامات برنامهریزیشده کاهش یابد.

فولاد مبارکه بهشدت به بومیسازی صنعت فولاد کمک کرده است

لقمانی، دبیر انجمن نسوز

صنعت نسوز در صنایع بسیاری که با درجه حرارت بالا سروکار دارد، نقش مهمی دارد. ۷۰ درصد موارد فروش نسوز در جهان مربوط به صنعت فولاد و بعد از آن صنعت سیمان است و سایر صنایع سهمی ۱۰ تا ۱۵ درصدی از نسوز دارند.

بهطورکلی فلزات غیرآهنی، سرامیک، شیشه و عمده تولیدات صنعتی به نسوز وابسته هستند. گرچه صنعت نسوز در قیمت تمامشده فولاد ۷ درصد سهم دارد، اما بهقدری این سهم کلیدی است که صنعت فولاد بدون نسوز با بحران مواجه میشود.

در ایران طی ۳۰ سال قبل صنعت نسوز رشد چشمگیری داشته است و طبق آمار امروز ۶۵ تولیدکننده رسمی و شرکت نسوز داریم و حدود ۱۰ شرکت در تولید آجر هم فعال هستند و سهم تولید این شرکتها ۶۰ درصد نیاز کشور است. ظرفیت نصبشده نسوز در حال حاضر در کشور حدود ۷۵۰ هزار تن است و این در حالی استکه برآورد بازار فروش حدود ۵۸۰ هزار تن است و شکاف نزدیک ۲۰۰ تنی در این بین وجود دارد.

در حال حاضر شرکتی که بهشدت به بومیسازی صنعت فولاد کمک کرده شرکت فولاد مبارکه است.

افزایش کیفیت مواد نسوز؛ نیازمند ارتباط میان صنعت و فعالین این عرصه

باوند، عضو هیاتعلمی دانشگاه

کیفیت نسوزها در فرایند تولید فولاد بسیار مهم است. اگر قرار است در مصرف و بهرهبرداری مواد نسوز پیشرفت داشته باشیم، باید در تعاملی دوطرفه تلاش کنیم مصرفکننده و تولیدکننده، یکدیگر را بهخوبی بشناسند که این موضوع نیازمند بسترسازیهایی برای ایجاد این ارتباط است.

یکی از موارد دیگری که در این موضوع دخیل است نیروی انسانی کارآزموده است، چراکه پایه و اساس موضوعاتی نظیر تحقیق و توسعه همین نیروی انسانی است.

ایجاد مرکزی قوی برای بازرسی نسوز یکی از مواردی است که میتواند به تقویت این صنعت کمک کند.

علیرغم فعالیتهای زیاد صنعتی در بخش نسوز، مجلهای تخصصی برای به اشتراک گذاشتن اطلاعات فنی میان مصرفکنندگان و تولیدکنندگان وجود ندارد که به نظر میرسد فولادیها در این زمینه میتوانند یاریگر انجمن تولیدکنندگان نسوز باشند.

در بخش مواد اولیه و محصولات نسوز، جهشهایی در دنیا رخ داده و ما نیز باید برای افزایش کیفیت همگام با حرکتهای علمی و عملی دنیا پیش برویم که در این زمینه نیز فولاد مبارکه میتواند کمک کند.

بومیسازی پودر قالب گرانوله برای اولین بار در ایران با حمایت فولاد مبارکه

وطندوست، مدیرعامل شرکت آترا صنعت

شرکت دانشبنیان آترا، تولیدکننده محصولات نسوز بهویژه محصولات مصرفی در واحدهای فولادسازی و اولین تولیدکننده پودر قالب گرانوله در ایران است. علاوه بر پودر قالب، محصولاتی نظیر گچ مارکال، خمیرهای درزگیر قالب و پودرهای پیوریفیکیشن را نیز بومیسازی کردهایم.

یکی از نکاتی حائز توجه، تعامل، ارتباط فنی و تخصصی کارشناسان شرکتها با کارشناسان فولاد مبارکه است؛ چراکه این تبادل اطلاعات باعث افزایش محصولات این شرکتها شده و این امر به ارتقای کیفیت فولادهای کیفی کمک میکند.

ارتقای کیفیت جزو نیازهای اساسی یک صنعت است

نعیمی، مدیرعامل شرکت مهرگداز

وضعیت کیفی تولیدات داخلی نسوز در مقایسه با دیگر کشورها نظیر ترکیه یا چین قابلقبول است. در موضوع بومیسازی، فعالیتهای بسیار خوبی انجام شده است. در این راستا فولاد مبارکه کمک کرده است تا پروژههای طراحی و تولید انجام شود.

تولیدکنندگان نسوز حدود ۶۷ درصد تحت تأثیر شرایط بهرهبرداری و راندمان نسوز هستند و گاهی این تغییرات بهقدری شدید است که لازم است نوع نسوز تولیدی تغییر کند. مجموعه فولاد مبارکه هم به دنبال تولید فولادهای باکیفیت است و باید در فرایندهای خود تغییراتی دهد و نسوز هم بخشی از این تصمیمگیری باشد.

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو انجام شد

مزایده ۱۴۰۴۱۰د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده ۱۴۰۴۰۹د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده شماره ۱۴۰۴۰۷د (نوبت دوم) شرکت جهان فولاد سیرجان

«علی امرایی» مدیرعامل گهرزمین شد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

«محمد محیاپور» بار دیگر مدیرعامل شرکت توسعه آهن و فولاد گلگهر شد

سالانه ۱۲ میلیون مترمکعب آب در فولاد مبارکه بازچرخانی میشود

گروه فولاد مبارکه دارای زنجیره کاملی از تولید فولاد در کشور است

انعقاد ۳۶۸ میلیارد تومان قرارداد تحقیق و توسعهای فولاد مبارکه در سال ۱۴۰۳

فولاد مبارکه از برق تولیدشده خودش هم محروم شد!

گروه فولاد مبارکه دارنده بزرگترین CVC کشور است

هدفگذاری فولاد مبارکه برای صادرات یک میلیارد دلاری در ۱۴۰۴

استفاده از فناوری پیشرفته برای تصفیه و بازچرخانی آب در فولاد مبارکه

شکلگیری تعامل صنعت و دانشگاه در گروه فولاد مبارکه/ حمایتهای خوب این مجموعه از طرحها، پروژهها و برنامههای دانشگاهی

هلدینگ "معادن امداد" از ۳۷ سال پیش فعالیتهای خود را با معدنکاری سنگ ساختمانی آغاز کرد/ توسعه، سرمایهگذاری و فعالیتهای جدی هلدینگ "معادن امداد" در حوزههای مختلف معدنی از اکتشاف تا فرآوری/ در مرز بین استان کردستان و آذربایجان غربی محدوده مستعد طلا را شناسایی کردهایم و در مرحله اخذ گواهی کشف و بهرهبرداری هستیم

خداحافظی با عناصر نادر خاکی

رکوردشکنی صبانور در تولید و فروش

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

«حسین سیماییصراف» از آزمایشگاه صنعت ۴.۰ گروه فولاد مبارکه بازدید کرد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه