فولاد سنگان، پیشتاز بومیسازی در شرق کشور

به گزارش میمتالز، شرکت صنایع معدنی فولاد سنگان با هدف تولید پایدار بخشی از مواد اولیه مورد نیاز شرکت فولاد مبارکه اصفهان و همچنین به عنوان بزرگترین واحد تولید صنعتی در شمال شرق کشور، همواره نگاه ویژهای به بومیسازی و همچنین همکاری با شرکتهای دانشبنیان در این زمینه است. در همین راستا، گفتوگویی را با علیاکبر اکبری، مدیر مهندسی شرکت صنایع معدنی فولاد سنگان تدارک دیده ایم که متن کامل آن را در ادامه خواهید حواند:

تجهیزات و ماشینآلات مورد استفاده در خطوط تولید شرکت صنایع معدنی فولاد سنگان به چه میزان تولید داخل و یا وارداتی است؟

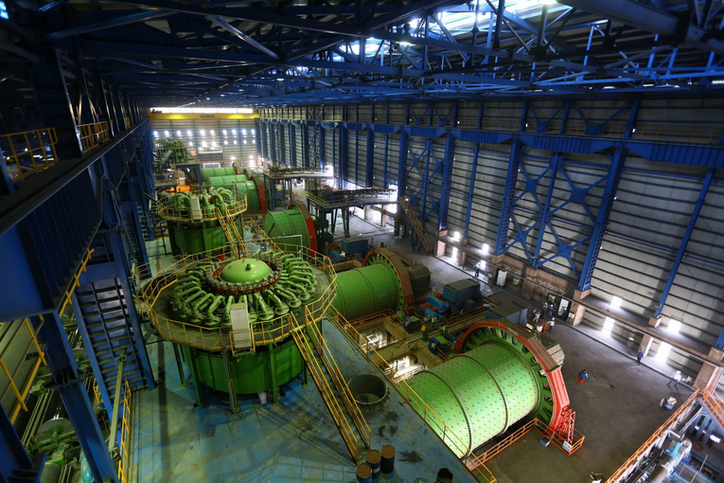

با در نظر گرفتن این نکته که اکثریت قریب به اتفاق تکنولوژی کارخانههای فولادسازی داخل کشور از شرکتهای تکنولوگ خارجی در حوزه احداث خط تولید محصول مورد هدف است، بنابراین شرکت صنایع معدنی فولاد سنگان نیز از این قاعده مستثنی نیست و زمان بهرهبرداری از خطوط تولیدی این شرکت نیز به جز تجهیزات مگنت سپراتور و درام سپراتور در خط تولید کنسانتره، تمامی تجهیزات خارجی نصب و راهاندازی شدهاند؛ بنابراین با شروع بهرهبرداری خط گندلهسازی در سال ۱۳۹۶ و در ادامه خط تولید کنسانتره در سال ۱۳۹۹، تدوین مدارک فنی و ساخت داخل تجهیزات به ترتیب گلوگاهی بودن آنها توسط تیم مهندسی معکوس و بومیسازی راهبری شدند و این مجموعه اذعان میکند که اکثر تجهیزات، قابلیت ساخت داخل و استفاده از توانمندی و اعتماد به سازندگان دانشبنیان را دارا هستند. این شرکت طی سالیان اخیر اکثر پمپها (آب و لجن)، کمپرسورها، سرندها، گیربکسها (تایپهای مختلف)، شوتها، همزنها، سیلندرها و... را ساخت داخل کرده است؛ بنابراین جهت توسعه ساخت داخل، ذکر این نکته ضروری است که برنامهریزی و استفاده حداکثری از توانمندیهای داخلی کشور در زمینه ساخت داخل تجهیزات و قطعات یدکی مربوطه، باید از ابتدای پروژههای احداث و توسعه خطوط تولید به صورت عملیاتی آغاز و اجرایی شوند. بدین منظور با اخذ استراتژی ملزم کردن تکنولوگ در طراحی (توسعه خط موجود یا احداث پلنت جدید) و استفاده حداکثری از توانمندیهای داخلی، این امر محقق خواهد شد و میتوان از دوبارهکاریها و صرف زمان و هزینههای گزاف جلوگیری و یا صرفهجویی کرد. لازم به ذکر است که طی پروژههای ساخت داخل و بومیسازی تجهیزات و قطعات یدکی خطوط تولید کنسانتره و گندله در مجموعه فولاد سنگان، سودآوری و جلوگیری خروج ارز از کشور را به میزان حدود هشت میلیون یورو در پی داشته است.

آیا نمونههای مشابه داخلی برای این تجهیزات و ماشینآلات وجود دارد و تکنولوژی مورد استفاده در آنها چیست؟

فناوری اکثر تجهیزات خارجی خطوط تولید طی سالیان اخیر در این شرکت همانند دیگر صنایع فولادی مشابه استخراج و پروژههای ساخت داخل اکثر تجهیزات، تعریف شدهاند و به بهرهبرداری رسیدهاند. تکنولوژی خاص استفاده شده در تجهیزات مذکور، به صورت مستقیم با چالشهای ساخت داخل در جوابدهی فرایندی، عمر تجهیز و در مواردی جنس خاص قطعات یدکی زیرمجموعه آن در ارتباط است.

نقش توسعه خرید ساخت داخل به ویژه تجهیزات و ماشینآلات در بخش معدن و صنایع معدنی را چگونه ارزیابی میکنید؟

به این امر میتوان با شعار عملکردی در جهت تحقق اهداف بخش مهندسی ساخت داخل فولاد سنگان در جهت توسعه فرهنگ بومیسازی و استراتژی توانمندسازی (حمایتی) سازندگان داخلی و سفارشگذاری داخلی سفارشها به صورت حداکثری اشاره کرد که در نقش انجامپذیری و توسعه ساخت داخل قطعات و تجهیزات مورد نیاز خطوط تولید به صورت پایدار (همراه با استخراج تکنولوژی و رفع چالشهای ساخت)، با کیفیت (در جوابدهی فرایند و عمر) و بهصرفه (جهت جلوگیری خروج ارز از کشور و کاهش هزینه نهایی تولید محصول و در نتیجه افزایش سودآوری) در هدف نهایی پایداری خطوط تولیدی شرکت و حرکت در مسیر عدم وابستگی به شرکتهای سازنده خارجی فابریک خلاصه میشود.

در حال حاضر تمایل تولیدکنندگان کنسانتره و گندله کشور به استفاده از ساخت داخل است یا واردات و علت را چه میدانید؟

تمامی صنایع بزرگ داخلی کشور در حوزههای تولید محصولات نفتی، فولادی و همچنین مس با عنایت و استفاده از بیانات رهبر معظم انقلاب، تهدید موجود در خصوص وجود شرایط نا عادلانه تحریم را تبدیل به فرصت کردهاند و استفاده از سازندگان داخلی به عنوان تمایل اصلی آنها مطرح میشود. دلایل این امر را میتوان به دسترسی و سفارشگذاری آسانتر و در نتیجه پایداری بیشتر تولید، صرف زمان و هزینه بسیار پایینتر در جهت افزایش سودآوری سازمانها، اتخاذ قوانین گمرکی صحیح در جهت حمایت از بومیسازی و همچنین پیشرفتهای بسیار چشمگیر کشور در حیطههای مرتبط با هر پروژه ساخت داخل از جمله تحقیق و توسعه، آزمایشگاهی، بهروزسازی فرایند تولید قطعات خاص و دقیق و تمایل دوجانبه و پیوسته صنعت و دانشگاه به استفاده پیوسته از تواناییهای یکدیگر نسبت داد.

شرکتهای برجسته معدنی و صنعتی کشور مانند فولاد سنگان برای خرید ساخت داخل به ویژه تجهیزات و ماشینآلات، با چه چالشهایی دست و پنجه نرم میکنند؟

چالشهای ساخت داخل صنایع فولادی بزرگ کشور به طور تقریبی (با درصد کمی انحراف) با یکدیگر مشترک هستند که در کلیه فازهای پروژههای ساخت داخل وجود دارد. عدم تحویل مدارک فنی جامع ساخت از طرف وندور خارجی احداث خط، عدم دسترسی بخش ساخت داخل به تجهیزات و قطعات یدکی جهت تدوین مدارک فنی تا زمان بهرهبرداری، کشف پیچیدگیهای تعمدی وندور خارجی حین مهندسی معکوس و ساخت قطعات و تجهیزات در خصوص بهکارگیری جنسهایی با عدم دسترسی داخلی با توجه به تحریمها و انتخاب جنس معادل، زمانبر بودن پروژههای بومیسازی تا زمان نیل به تجهیز و یا قطعه مشابه نمونه فابریک، دوره تضمین تجهیزات و قطعات، امکان شکست کامل در پروژه با توجه به هزینههای متقبل شده سازمان و مدتهای زمانی توقف خط و همچنین مسیر پروژه و...، از چالشهای مربوطه به شمار میآیند. توسعه فرهنگ بومیسازی درون مجموعهها به همراه همکاریهای موثر و پیوسته برونسازمانی سازمانهای تولیدی مشابه میتواند ریسک انجام پروژههای سازمانی در پارامترهای اثر و زمان و هزینه با هدف مهم پایداری خطوط تولیدی کشور را در پی داشته باشد.

آیا خدمات پس از فروش و ضمانت برای خرید ساخت داخل وجود دارد؟

دوره تضمین و خدمات پس از فروش برای پروژههای ساخت داخل مانند دیگر پروژههای سازمان وجود دارد؛ بنابراین به دلیل تفاوتهای ماهیتی پروژه و خاص بودن تکنولوژی و لزوم اثبات جوابدهی فرایندی و عمر قطعات و تجهیزات ساخت داخل شده، باید به صورت متفاوت نیز در اسناد قراردادی به آن پرداخته شود. شرکت صنایع معدنی فولاد سنگان در این زمینه منافع سازمان و سازنده را به صورت همزمان و استراتژیهای کاربردی و اساسی در این خصوص در نظر گرفته است که از جمله این موارد میتوان به پلهای تعریف کردن دورههای تضمین اشاره کرد. همچنین عقد تفاهمنامههای بدون بار مالی جهت همکاری با سازندگان در پروژههای خاص و با تکنولوژی بسیار پیشرفته در جهت همکاریهای چندین ساله در صورت لزوم کارایی تجهیز و قطعه ساخته شده با مقایسه با قطعه فابریک، در دستور کار واحد مهندسی ساخت داخل مجموعه فولاد سنگان قرار دارد.

گفتگو: محمدرضا طارمی

منبع: فلزات آنلاین

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو انجام شد

مزایده ۱۴۰۴۱۰د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده ۱۴۰۴۰۹د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده شماره ۱۴۰۴۰۷د (نوبت دوم) شرکت جهان فولاد سیرجان

«علی امرایی» مدیرعامل گهرزمین شد

«محمد محیاپور» بار دیگر مدیرعامل شرکت توسعه آهن و فولاد گلگهر شد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

گروه فولاد مبارکه دارنده بزرگترین CVC کشور است

هدفگذاری فولاد مبارکه برای صادرات یک میلیارد دلاری در ۱۴۰۴

استفاده از فناوری پیشرفته برای تصفیه و بازچرخانی آب در فولاد مبارکه

شکلگیری تعامل صنعت و دانشگاه در گروه فولاد مبارکه/ حمایتهای خوب این مجموعه از طرحها، پروژهها و برنامههای دانشگاهی

هلدینگ "معادن امداد" از ۳۷ سال پیش فعالیتهای خود را با معدنکاری سنگ ساختمانی آغاز کرد/ توسعه، سرمایهگذاری و فعالیتهای جدی هلدینگ "معادن امداد" در حوزههای مختلف معدنی از اکتشاف تا فرآوری/ در مرز بین استان کردستان و آذربایجان غربی محدوده مستعد طلا را شناسایی کردهایم و در مرحله اخذ گواهی کشف و بهرهبرداری هستیم

خداحافظی با عناصر نادر خاکی

تعامل و همکاری بانک تجارت و شرکت ملی صنایع مس ایران در حوزههای مختلف

نوآوری و نگاه به آینده در "رویداد جامع معدن و صنایع معدنی ۱۴۰۴" بررسی شد/ باید ارتباطات بخش معدن با بازارها و مراکز علمی جهان نزدیک باشد

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

دو سیستم پایش لحظهای هوا در شهربابک افتتاح شد

رکوردشکنی صبانور در تولید و فروش

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

«حسین سیماییصراف» از آزمایشگاه صنعت ۴.۰ گروه فولاد مبارکه بازدید کرد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه