زغال زیست توده گیاهی (بیوچار)، رقیبی برای هیدروژن سبز در مسیر کربن زدایی از صنعت فولاد

به گزارش میمتالز، اخیراً مفهوم "فولاد کربن خنثی" به چشم انداز اصلی صنعت فولاد به عنوان یکی از بزرگترین صنعتهای آلاینده جهان تبدیل شده است. در سالهای اخیر، ایده استفاده از هیدروژن به عنوان گزینهای امیدوارکننده برای تولیدکنندگان فولاد مطرح شده است. با این حال، محدودیتهای هیدروژن سبب شد که گزینههای دیگری نیز به عنوان رقیب برای کربن زدایی از صنعت فولاد مورد بررسی قرار گیرند.

گزارشات نشان داد که حدود ۷۰% از تولید فولاد جهان به واسطه زغال سنگ انجام میگیرد. از این رو، تولید آهن خام سبز میتواند یک راهکار نویدبخش در سوق یافتن صنعت فولاد به سمت مفهوم فولاد کربن خنثی باشد. با این حال، حصول محصول فولادی کربن خنثی به ویژه در صنعت فولاد چندان ارزان نبوده و پیش بینی میشود که استفاده از راهکارهای سبز در طولانی مدت بتواند کاهش هزینهها را به دنبال داشته باشد.

در واقع، صنعت کنونی فولاد به شدت به زغال سنگ وابسته بوده و استفاده از آهن خام سبز میتواند راهکاری مؤثر در راستای کربن زدایی صنعت فولاد باشد. یکی از گزینههایی که اخیراً بسیاری از تولیدکنندگان فولاد برای جایگزینی زغال سنگ به طور جدی بر آن متمرکز شده اند، استفاده از هیدروژن سبز است.

مشکلات متعدد استفاده از هیدروژن سبز سبب گردید که محققین صنعت فولاد علاوه بر یافتن راه حلهایی برای برطرف کردن محدودیتهای به کارگیری هیدروژن سبز، به دنبال یافتن راهکارهای دیگری نیز برای تولید فولاد سبز باشند. یکی از این راهکارها که نتایج امیدوارکنندهای را نیز در پی داشته است تولید آهن خام بدون استفاده از کربن مبتنی بر سوختهای فسیلی و تنها از طریق کربن تجدیدپذیر مبتنی بر زیست توده (Biomass) است.

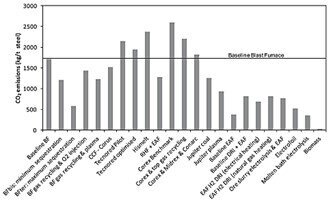

در شکل ۱ میزان انتشار CO ۲ از انواع مختلف روشهای فولادسازی نشان داده شده است. اثبات شد که استفاده از زیست توده میزان انتشار CO ۲ را در مقایسه با دیگر سوختها به میزان قابلتوجهی کاهش میدهد.

شکل ۱- کاهش انتشار گازهای گلخانهای برای فناوریهای مختلف فولادسازی

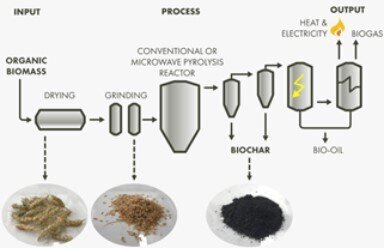

در بین انواع زیست تودههای حاوی کربن، بیوچار (Biochar) اخیراً توجهات را به عنوان یک کاندیدای بالقوه برای جایگزینی زغال سنگ به خود جلب کرده است. بیوچار یک زغال تولید شده از زیست توده گیاهی و ضایعات کشاورزی بوده که میتواند کربن را برای مدت طولانی در خود ذخیره کند. در شکل ۲ طرحوارهای از فرایند تولید بیوچار که میتواند در نهایت سبب تولید بیوزغال، حرارت و الکتریسیته شود، نشان داده شده است.

شکل ۲- فرایند تولید بیوچار به عنوان زغال سبز

بیوچار برخلاف زغال سنگ دارای یک ساختار متخلخل بوده و سطح ویژه آن، در حدود m ۲/gr ۹۵۰-۲۲۸ است که بسیار بیشتر از کک (m ۲/gr ۱۷-۱۶) و زغال سنگ (m ۲/gr ۶۶) میباشد. این ویژگی میتواند حین فرایند فولادسازی اثرات مثبتی را به دنبال داشته باشد. بیوچار قابلیت کاربرد در نواحی مختلف صنعت فولادسازی از معدن تا پایان خط تولید را داراست.

در واقع، بیوچار را میتوان با هدف کاهش انتشار CO ۲ و همچنین کاهش هزینهها در نواحی مختلف کک سازی، زینترینگ و گندله سازی استفاده کرده و از آن به عنوان منبع کربن در فناوریهای کوره بلند و کوره قوس الکتریکی بهره برد. در این راستا، شرکت تکنورد (Tecnored) گزارش کرد که با جایگزینی بیوچار به جای زغال سنگ و تولید آهن خام سبز میتوان آلایندگی صنعت فولاد را تا ۱۰۰% کاهش داد. علاوه بر این، استفاده از بیوچار میتواند هزینههای تولید به روش سنتی کوره بلند را نیز تا حدود ۱۵-۱۰% کاهش دهد. همچنین، خواص بیوچار نشان داد که هنگام استفاده از آن، سایش الکترودها در فرایند کوره قوس الکتریکی به حداقل میرسد.

برای اولین بار شرکت معدنی واله (Vale) برزیل از بیوچار در تولید گندله در مقیاس صنعتی استفاده کرد. آنها ۲۵% از انرژی مصرفی کوره پخت گندله خود را با بیوچار تأمین کردند و توانستند میزان انتشار کربن را تا حدود ۱۰% کاهش دهند. این کارخانه گندله سازی که قصد دارد گندلههای کم کربن را به عنوان گندله سبز روانه بازار تجاری کند، بر این باور است که اگر در ۱۲ کارخانه گندلهسازی خود از بیوچار استفاده کند، انتشار گازهای گلخانهای تا حدود ۱۶% کاهش مییابد. آنها هدف خود را کاهش ۳۳% انتشار گازهای گلخانهای در سال ۲۰۳۰ میلادی و تبدیل شدن به یک کارخانه کربن خنثی تا سال ۲۰۵۰ میلادی با استفاده از بیوچار تعیین کرده اند.

به طور کلی راه نقشههای متفاوتی در زمینه استفاده از بیوچار در صنعت فولاد مطرح شده است.

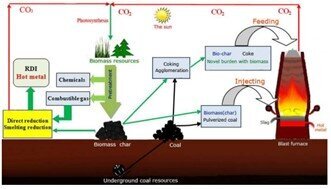

در شکل ۳ طرحوارهای از یک سیستم فولادسازی مبتنی بر زیست توده نشان داده شده است.

شکل ۳- طرحوارهای از فولادسازی مبتنی بر بیوچار

با توجه به این طرحواره مشخص است که CO ۲ موجود در اتمسفر میتواند به عنوان منبع کربن زیست توده توسط گیاهان سبز در طول فرایند رشد ذخیره شود. در نهایت، میتوان با کمک روشهای مختلف، زیست توده را تولید و از آن به عنوان عامل احیاء یا عامل حرارت دهی در فرایند فولادسازی استفاده کرد.

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو انجام شد

مزایده ۱۴۰۴۱۰د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده ۱۴۰۴۰۹د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده شماره ۱۴۰۴۰۷د (نوبت دوم) شرکت جهان فولاد سیرجان

«علی امرایی» مدیرعامل گهرزمین شد

«محمد محیاپور» بار دیگر مدیرعامل شرکت توسعه آهن و فولاد گلگهر شد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

سالانه ۱۲ میلیون مترمکعب آب در فولاد مبارکه بازچرخانی میشود

گروه فولاد مبارکه دارای زنجیره کاملی از تولید فولاد در کشور است

انعقاد ۳۶۸ میلیارد تومان قرارداد تحقیق و توسعهای فولاد مبارکه در سال ۱۴۰۳

فولاد مبارکه از برق تولیدشده خودش هم محروم شد!

گروه فولاد مبارکه دارنده بزرگترین CVC کشور است

هدفگذاری فولاد مبارکه برای صادرات یک میلیارد دلاری در ۱۴۰۴

استفاده از فناوری پیشرفته برای تصفیه و بازچرخانی آب در فولاد مبارکه

شکلگیری تعامل صنعت و دانشگاه در گروه فولاد مبارکه/ حمایتهای خوب این مجموعه از طرحها، پروژهها و برنامههای دانشگاهی

هلدینگ "معادن امداد" از ۳۷ سال پیش فعالیتهای خود را با معدنکاری سنگ ساختمانی آغاز کرد/ توسعه، سرمایهگذاری و فعالیتهای جدی هلدینگ "معادن امداد" در حوزههای مختلف معدنی از اکتشاف تا فرآوری/ در مرز بین استان کردستان و آذربایجان غربی محدوده مستعد طلا را شناسایی کردهایم و در مرحله اخذ گواهی کشف و بهرهبرداری هستیم

خداحافظی با عناصر نادر خاکی

رکوردشکنی صبانور در تولید و فروش

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

«حسین سیماییصراف» از آزمایشگاه صنعت ۴.۰ گروه فولاد مبارکه بازدید کرد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه