برگزاری جلسه ارائه نتایج پروژههای شش سیگما در فولاد مبارکه

به گزارش میمتالز، فولاد مبارکه از ابتدای بهرهبرداری، تولید محصولات کیفی را همواره در دستور کار خود داشته است و به منظور کاهش حداکثری ناخالصی پروژه شش سیگما را تعریف و با کارگروهی متشکل از مشاور پروژه، معاونتهای مرتبط و مدیران و کارشناسان نواحی، این مساله را مورد واکاوی و تحلیل و بررسی قرار داده و خوشبختانه در سالهای اخیر به نتایج مطلوبی دست یافته است.

متن حاضر ماحصل سخنان برخی از اعضای این کارگروه است:

محمد ناظمی هرندی معاون فناوری فولاد مبارکه:

یکی از عوامل موفقیت سازمانها قابلیت و توانایی آنها در حل مساله است. در واقع هرقدر سازمان در شناسایی درست و بهموقع مساله و حل آن در زمان مناسب تواناتر باشد، رقابتپذیری آن سازمان بیشتر میشود. حل مساله را از جهات مختلف میتوان بررسی کرد و مؤلفههای تأثیرگذار بر آن را شناسایی و تقویت نمود. یکی از موارد در این حوزه فرهنگسازمانی است. سازمانهایی که روحیه کار تیمی و مشارکت در آنها قوی باشد و بهبود مستمر و تحول سازمانی بهعنوان یک ارزش در آن سازمان شناخته و نهادینه شده باشد، مسائل را بهتر و چابکتر از سایرین شناسایی و حل میکنند.

مسلح شدن سازمان به ابزارهای حل مساله و استفاده از ابزار مناسب با نوع مساله میتواند بهشدت قابلیت سازمان را در این خصوص ارتقا دهد. در پروژههای تحت عنوان شش سیگما، هدف نهایی علاوه بر حل مسائل سازمان، تغییر نگرش و نوع نگاه به مساله و استفاده از ابزار تحلیلی و علم آمار از یک طرف و توسعه فرهنگ همکاری و کار تیمی در سازمان از طرف دیگر است. در واقع اگر در حل مسائل سازمان از ابزارهای پیشرفته حل مساله استفاده کنیم، برگشتپذیری مسائل سازمان را کاهش دادهایم و دستیابی به اهداف سازمان را تسریع کردهایم.

غلامرضا سلیمی، معاون بهرهبرداری:

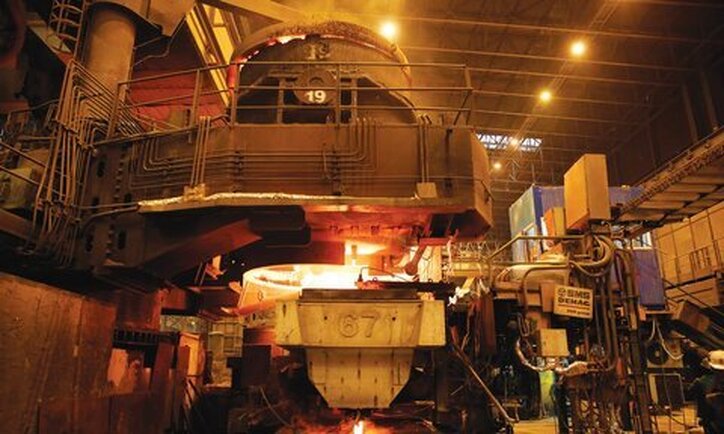

طی حدود ده سال گذشته، هم فولاد مبارکه به استانداردهای خود حساسیت و دقت بیشتری نشان داده و هم انتظار مشتریان از فولاد مبارکه افزایش یافته است؛ بنابراین شرکت عزم خود را برای به حداقل رساندن ناخالصیها جزم کرد. در این خصوص، تمامی فرایندها از ورود مواد اولیه تا آهنسازی، فولادسازی و نورد گرم و سرد کنترل با حضور چندین کارشناس خارجی و داخلی، اساتید دانشگاهی و مراکز علمی و تحقیقاتی بررسی شد؛ و با اتکا به ظرفیتهای یادشده، به روش حل مساله و روش شش سیگما، بهطور خاص در ناحیه فولادسازی و سپس نورد گرم، با تمرکز بیشتری موارد را بررسی و کنترل کردیم. طی دو تا سه سال اخیر توانستیم میزان ناخالصی را از بیش از ۶ درصد به کمتر از ۲ درصد کاهش دهیم و این دستاورد بسیار خوبی است. همچنین در بسیاری از مسائل مانند درصد کربن و متالیزاسیون مواد و همچنین علل پارگی ورق از روش شش سیگما و تحلیل دادهها استفاده کردیم.

در تمامی فولادسازیهای دنیا میزان ناخالصی بیشتر به نوع گرید فولاد بستگی دارد و بهطورکلی میزان ناخالصی بین ۰.۵ تا ۱ درصد قابلقبول است. اکنون در فولاد مبارکه با اقدامات انجامشده به حدود ۲ درصد رسیدهایم و برای سال ۱۴۰۲ نیز کاهش ناخالصی تا ۱.۵ درصد را هدفگذاری کردهایم تا بتوانیم هرچه بیشتر به استانداردهای جهانی نزدیک شویم.

کاهش ناخالصی برای فولاد مبارکه علاوه بر بُعد اقتصادی که در تناژهای بالا رقم قابلتوجهی میشود، از این منظر که عدم توفیق در این فرایند بر روحیه کارکنان بسیار تأثیر داشت حائز اهمیت بود. عدم توفیق در این حوزه بهمرور همکاران را بیانگیزه میکرد و این موضوع به یک بلاکباکس تبدیل میشد. خوشبختانه با تحقیقاتی که حاصل شد، نهتنها از وارد آمدن ضرر و زیان اقتصادی به شرکت جلوگیری شد، بلکه کارکنان با روحیه بهتری برای حذف حداکثری این ناخالصیها با همکاری شرکتهای دانشبنیان، دانشگاهها و مشاوران زبده علاقهمندی نشان میدهند.

اکنون یک بسته دانشی در حوزه ناخالصی در فولاد مبارکه ایجاد شده است که میتواند هم برای شرکت و هم برای سایر فولادسازان داخلی و خارجی مفید باشد.

سقایی، مشاور پروژه:

به طور کلی وجود ناخالصی در میان فولادسازان دنیا یک مساله مزمن محسوب میشود و ازآنجاکه شناسایی علل و حذف ناخالصی یکی از مهمترین دغدغههای فولاد مبارکه بود، پروژه واکاوی مشکلات کیفی ناخالصی را در حالی آغاز کردیم که از سال ۱۳۹۲ دانشگاهها و حتی نمایندگانی از کشورهای مختلف نیز با همکاری کارشناسان شرکت برای حل این مساله تلاش کرده بودند. این در حالی بود که مشکل ناخالصی به مسلهای حاد مبدل شده بود و به بالای ۱۳ درصد رسیده بود.

برای حرکت به سمت تولید فولادها و گریدهای کیفی، ابتدا باید صورتمسالههای پایه را پیدا و آنها را حل کرد. ازآنجاکه همه نواحی آهنسازی، فولادسازی و نورد گرم و سرد نیز در حل مساله درگیر بودند، این پروژه با تمرکز بر ناحیه فولادسازی آغاز شد و یک تیم میانبخشی با حضور کارشناسان حوزه تولید، دفاتر فنی، برنامهریزی و سایر بخشهای مربوطه تشکیل شد و تاکنون طی دو فاز و با متدلوژیهای حل مساله، سعی کردهایم مساله ناخالصی را مدیریت کنیم.

در ابتدای کار برای حل مساله در فولادسازی، حدود ۱۴۰ احتمال و در نورد گرم و سرد نیز هرکدام حدود ۵۰ علت مطرح و بررسی شد. برای حل چنین مسائلی نمیتوان با سعی و خطا مسائل را حل کرد؛ بنابراین نیاز است تحلیلهای دقیقی صورت گیرد و متدلوژی حل مساله را مبنا قرار داد. ازاینرو نواحی مختلف را به هم وصل کردیم تا هر تختال را قبل و بعد از تولید بررسی و تحلیل کنیم. در این راستا بیش از هزار تحلیل انجام شد. این تعداد تحلیل به ۲۰۰ حدس و در نهایت به یک فهرست ۱۰ موردی منتهی شد. پس از آن پروژههای بهبود اجرا شد و در همان ماههای اول، با اقداماتی که انجام گرفت، بسیاری از مسائل حل شد.

برخی تحلیلهای جدید در فاز دوم انجام شد؛ به این معنا که اگر حدود ۸ یا ۱۰ علت در فاز اول پیدا شده بود، به همین تعداد هم در فاز دوم به علتهای دیگر دست یافتیم. در برخی موارد برای یافتن علتها و حل آنها نیاز است به تحلیلها عمق بیشتری داده شود. در اینجاست که مطمئن میشویم خِرد مهندسی بهتنهایی جوابگو نیست و علاوه بر دانش مهندسی، به تحلیلهای آماری و دانش اقتصادی هم نیازمندیم. اینکه بتوانیم دریابیم نقطه بهینه کربن در فرایند فولادسازی کجاست تا بتوانیم اقتصادیترین تصمیم را بگیریم از اهمیت زیادی برخوردار است. بههرحال برای حل مساله باید زبان فنی را با زبان دیتا و تحلیلهای اقتصادی را به تحلیلهای مهندسی اضافه کنیم.

در حال حاضر به توفیقات خوبی در برخی نواحی دست یافتهایم. اگر مبنای ۱۴۰۱ را عدد یک فرض کنیم، میتوان گفت میزان ناخالصی در ۱۳۹۹ دو برابر و در سال ۹۸ چهار برابر سال ۱۴۰۱ بوده است.

ارزش اقتصادی تناژ ازدسترفته در نورد گرم حدود ۱۰۰ برابر بیشتر از نورد سرد است؛ به همین جهت تمرکز در این پروژه بر نورد گرم قرار گرفت. برای دست یافتن به بهبود بیشتر باید علتهای بیشتری را تحلیل کنیم.

اساساً ریشه بسیاری از ناخالصیها ممکن است به عواملی نظیر عملکرد اپراتور، مواد اولیه، تحریمها، قرار گرفتن مواد در فضای باز، فرسودگی تجهیز و یا برخی از عوامل دیگر مرتبط باشد که شاید در خط تولید کشور دیگری با این مشکل مواجه نباشند.

بسیار ایدئال است که بتوانیم مساله ناخالصی را بهطور کامل حل کنیم. به نظر میرسد فولاد مبارکه باید مسالههای بزرگی را پیدا کند؛ چهبسا مسائل بسیار مهمی که هنوز دیده نشدهاند و کسی به آنها دقت نکرده حتی بزرگتر از مسائلی باشند که آنها را پیدا و حل کردهایم. در این حوزه برخی موضوعات میانواحدی هستند؛ یعنی واحدها بهصورت انفرادی به آنها نگاه میکنند. این موضوعات اگرچه ممکن است در خود واحدها آثار اثرات اقتصادی کوچکی داشته باشند، ولی وقتی به همین مسالهها و تأثیر اقتصادی آنها در کل فولاد مبارکه نگاه میکنیم، متوجه میشویم تأثیر آنها بسیار بزرگ است؛ بهعنوان مثال، نقطه بهینه کربن در خروجی آهن اسفنجی میتواند تأثیر شگرفی در فولادسازی داشته باشد. وجود کربن در فرایند تولید آهن اسفنجی ممکن است مفید باشد، اما همین کربن در فولادسازی مشکلات خاص خود را ایجاد میکند. اینجاست که باید نقطه بهینه را واکاوی و پیدا کرد. اینجاست که متوجه خواهیم شد به ازای هر یکدهم کاهش کربن چند صد میلیارد تومان در تناژهای بالا به سود فولاد مبارکه خواهد بود. باید از تولید محصولی که بههیچعنوان نه برای تولیدکننده و نه برای مصرفکننده مفید نیست جلوگیری شود. بهطورکلی باید به مسائل از نگاه کلان فولاد مبارکه نگاه کرد نه از نگاه میانواحدی. در نهایت بسیاری از اتلافها با تحلیل عمیق مسالهها و استفاده از دادهها و مدلسازیهای آماری و ریاضی قابلحل خواهد بود و این چیزی است که دنیا به آن رسیده است. بسیاری از مسالهها صرفاً با خرد جمعی حل نمیشوند.

داریوش رشیدی مدیر ناحیه آهنسازی:

بهبود کیفیت در محصولات از اهداف استراتژیک سازمان است و بهطور مستمر کنترل و پایش میگردد. در دستیابی به اهداف کیفی مشکلاتی وجود دارد که از ابزارهای کمکی برای رفع آن استفاده میگردد. یکی از این ابزارها کنترل فرایند آماری (Statistical Process Control) است که برای بهبود فرایندها از آن بهره میگیرند.

در ناحیه آهنسازی، در راستای رویکرد کلی سازمان، حل مساله از طریق شش سیگما برای مواردی از کیفیت در نظر گرفته شد که تأمین آن از مأموریتهای ناحیه آهنسازی محسوب میشود و شامل متالیزاسیون، کربن و دانهبندی آهن اسفنجی ارسالی به فولادسازی است.

پس از تشکیل گروه، فرایند حل مساله براساس روش تعریف مساله، اندازهگیری، آنالیز، بهبود، کنترل (DMAIC) پیگیری شد. در این روش ارتباط بین پارامترهای مختلف فرایند و تأثیرگذاری آن بر کیفیت ابتدا از روی خِبرگی و سپس براساس روشهای آماری مشخص گردید؛ سپس کارشناسان فرایند ناحیه آهنسازی به همراه سرپرستان و شیفتفورمنهای تولید احیا مستقیم، اقدام به جمعآوری دادهها و تحلیل مغایرتها کرداند که هماکنون نیز این فعالیت ادامه دارد.

با توجه به تحلیلهای انجامشده پروژههای بهبود ذیل استخراج گردید: ۱- تحلیل دادههای آزمایش و بررسی صحت و دقت آن؛ ۲- بررسی آمادهبهکاری نمونهگیرهای موجود؛ ۳- تعریف پروژه در راستای نصب نمونهگیرهای جدید و ONLINE کردن نمونهگیرهای دستی؛ ۴- افزایش آمادهبهکاری سرندهای ورودی و خروجی احیا مستقیم؛ ۵- تعریف پروژه در راستای افزایش ظرفیت سرندهای ورودی و خروجی احیا مستقیم؛ ۶- انتقال داده فرایند به سرور مجزا جهت استفاده در برنامهریزی و کنترل هوشمند فرایند.

آنچه هماینک شاهد آن هستیم استفاده مستمر از نرمافزارهای مرتبط و تحلیلهای آماری در دیگر خطوط ناحیه آهنسازی است که راه پیدا کردن دلیل مغایرتهای ایجادشده در فرایند را بهخوبی بیان میکند و میتواند یکپارچگی کنترل کیفیت از مبدأ تا خروجی ناحیه را پایش و کنترل کند. ادامه این فعالیت به زیرساختهای سختافزاری در ناحیه نیاز دارد که امید است در آینده با تأمین آن به سمت شش سیگما حرکت کنیم.

کامران مرادی، مدیر ریختهگری:

خوشبختانه در مدت ۳ سال اجرای این پروژه، میزان ناخالصی ورق گرم شرکت فولاد مبارکه که نوسان بسیاری داشت و حتی در برخی مقاطع زمانی، به بیشتر از ۱۰ درصد هم رسیده بود، به ۲ درصد کاهش پیدا کرد و نوسان آن نیز در ماههای مختلف حذف شد که دستاورد بسیار ارزشمندی است. این در حالی است که انجام بهبودها برای رسیدن به مقادیر کمتر ناخالصی در ورقهای تولیدی ادامه دارد.

ازآنجاکه ناحیه فولادسازی و ریختهگری مداوم بهعنوان ناحیهای با بیشترین درگیری با عیب ناخالصی شناسایی شد، تعریف و اجرای بیشتر پروژههای بهبود در این ناحیه بوده است. در این راستا ابتدا ثبت اطلاعات موردنیاز در سیستمهای اطلاعاتی تکمیل و در ادامه، گزارشهای تحلیلی موردنیاز در این زمینه ایجاد شد و پس از صحتسنجی عملکرد آنها، برای انجام تحلیلها و کنترل فرایندهای آماری (Statistical Process Control) مورد استفاده قرار گرفت.

پروژه کاهش پیکآپ نیتروژن در واحد ریختهگری مداوم از مهمترین پروژههای تعریفشده در ناحیه بوده است. این پروژه با شناسایی عوامل تأثیرگذار در پیکآپ نیتروژن شروع شد و در ادامه، با انجام پروژههای بهبود در زمینه مهمترین عوامل شناساییشده، میزان پیکآپ نیتروژن به کمتر از ppm ۴ کاهش داده شد.

از دیگر پروژههای بهبود انجامشده در ناحیه مربوط به سیستم کنترل سطح ذوب در قالب ریختهگری (MLC) بوده است. تعویض سیستم کنترل سطح ذوب در قالب با سیستم بهروزتر، انتقال اطلاعات عملکرد آن از سیستمهای سطح ۲ به Is-suite و انجام روزانه کنترل فرایندهای آماری همگی در راستای کنترل دقیقتر سطح ذوب در قالب ریختهگری انجام شده است.

گروه دیگر پروژههای بهبود انجامشده در ناحیه مربوط به عامل پودر قالب ریختهگری بوده است. تدوین و اجرای چند نظام کنترلی ازجمله نظام کنترل کیفیت پودر قالب و اجرای تولید بههنگام (Just-in-time) در نظام سفارش و انبارداری ازجمله اقدامات در این زمینه بوده است.

قطعاً انجام چنین پروژه بزرگی در سطح شرکت مستلزم کار تیمی هماهنگی بوده است که رسیدن به قابلیت انجام پروژههای بزرگ را در سازمان نوید میدهد.

علی حاجیاننژاد، مدیر ناحیه نورد گرم:

امروزه حل مساله به روش شش سیگما بهعنوان یکی از ابزارها و تکنیکهای کیفیت در بسیاری از صنایع کاربرد دارد و آشنایی و بهکارگیری آن میتواند متخصصان و مدیران را در بهبود فرایندها یاری دهد. مهمترین ویژگی روش شش سیگما تمرکز روی افزایش درآمدها و کاهش هزینههاست.

شش سیگما با تصمیمگیری براساس اطلاعات قابل تصدیق و روشهای آماری بهجای فرضیات و حدس و گمان، به دنبال بهبود کیفیت خروجی فرایندها از طریق شناسایی و حذف علل عیوب است.

در شرکت فولاد مبارکه از سال ۱۳۹۹ به همت واحد تضمین کیفیت و با همکاری مشاور پروژه و تیم همراهشان، پروژهای در خصوص عیوب ناخالصی بهعنوان بزرگترین عیوب محصولات فولاد مبارکه تعریف شد که با بهکارگیری اصول روش شش سیگما شامل تعریف دقیق مساله، اندازهگیری، تجزیهوتحلیل، بهبود و کنترل، نتایج و دستاوردهای قابلتوجهی داشته است. اجرای این پروژه که همراه با آموزش روشها و تکنیکهای آماری و تجزیهوتحلیل مسائل بوده است، میتواند الگوی بسیار مناسبی برای حل سایر مشکلات در شرکت بزرگ فولاد مبارکه باشد.

محمود رضا قرمزی، رئیس گروه فنی نورد سرد:

پروژه بررسی دلایل پارگی ورق حین نورد در واحد تاندممیل در راستای بهبود بازده وزنی تولید، کاهش خسارت به تجهیزات خط و کاهش هزینههای تولید بارها در دستور کار قرار گرفته بود که به دلیل تنوع متغیرهای مؤثر بر پارگی ورق و پیچیدگی پارامترهای نورد، نتایج مثبتی حاصل نشده بود. این بار به دلیل تبعات تجهیزاتی و تولیدی پاره شدن ورق در تاندممیل و همچنین بررسی اثر عیوب ناخالصی در راستای پروژه عظیم ناخالصی، پروژهای در سطح کلان فولاد مبارکه تعریف و مقرر شد مشکلات سیستمی در بروز این اتفاق به همراه سایر عوامل پارگی ورق در قالب پروژه شش سیگما تعریف و پیگیری شود. طی جلسات مختلف طوفان ذهنی با حضور فعال همکاران در ناحیه نورد سرد و با مشاوره و مدیریت پروژه توسط دکتر سقایی، دادهها استخراج شد و حجم زیادی اطلاعات از سیستم لول ۲ تاندم در این پروژه مورد استفاده قرار گرفت.

نتایج اولیه پروژه نشان داد بروز پارگی بیشتر در ابتدا و انتهای کلافها مشاهده میشود و عواملی همچون تمرکز عیوب ناخالصی در این بخش از ورق، همچنین افزایش و کاهش سرعت ورق هنگام جداسازی جوش، وجود خط جوش دو کلاف با ضخامتهای متفاوت و تغییر ضخامت کلاف ورودی در نقاط نزدیک به هم در طول کلاف بر این موضوع تأثیرگذار است. اقداماتی همچون افزایش متراژ جداسازی قسمتهای ابتدایی و انتهایی کلاف، ایجاد کد برای اپراتورهای پولپیت اصلی و امکان گزارشگیری از ارتباط موضوع با هر نفر، راهاندازی سیستم FGC برای کنترل تغییر اسکید و عبور جوش ورودی در جهت کاهش تعداد پارگی ورق در تاندممیل با انجام ریومپ در سال آینده در قالب پروژه توسعه در حال پیگیری است.

سیامک شجاعی، مدیر تضمین کیفیت و تعالی سازمانی:

فولاد مبارکه همواره با نگاه به آینده چشمانداز سازمان را برای خلق آیندهای بهتر تعریف کرده و با کمک کارکنان سازمان در مسیر رسیدن به آن حرکت کرده است. نظام جامع تحول فولاد مبارکه با تعریف فرایندهای مدیریتی بر پایه ارزشهای سازمانی همچون کار تیمی، نوآوری، بهبود مستمر، مشارکت و... اجرای این نظام را رهبری میکند.

رویکرد شش سیگما با تمرکز بر حل مسائل پیچیده و فرایندها و بهکارگیری آن بهمنظور کاهش برگشتپذیری مسائل سازمان اجرا شده است. در این راستا با تشکیل تیمهای تخصصی در نواحی تولیدی و مشارکت بیش از ۲۰۰ نفر از همکاران، پروژههای بهبود متالیزاسیون آهن اسفنجی در آهنسازی، کاهش ناخالصی تختالهای تولیدی در فولادسازی و کاهش عیب پارگی از طریق شناسایی علل اساسی در نورد سرد به پایان رسیده است. در کنار انجام این پروژهها چهل نفر خِبره دانشی حوزه شش سیگما در کنار مشاور شرکت، دکتر سقایی آموزش دیدند تا در آینده پروژههای بیشتری در سازمان با مربیگری ایشان در فولاد مبارکه به نتیجه برسد.

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو انجام شد

مزایده ۱۴۰۴۱۰د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده ۱۴۰۴۰۹د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده شماره ۱۴۰۴۰۷د (نوبت دوم) شرکت جهان فولاد سیرجان

«علی امرایی» مدیرعامل گهرزمین شد

«محمد محیاپور» بار دیگر مدیرعامل شرکت توسعه آهن و فولاد گلگهر شد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

گروه فولاد مبارکه دارنده بزرگترین CVC کشور است

هدفگذاری فولاد مبارکه برای صادرات یک میلیارد دلاری در ۱۴۰۴

استفاده از فناوری پیشرفته برای تصفیه و بازچرخانی آب در فولاد مبارکه

شکلگیری تعامل صنعت و دانشگاه در گروه فولاد مبارکه/ حمایتهای خوب این مجموعه از طرحها، پروژهها و برنامههای دانشگاهی

هلدینگ "معادن امداد" از ۳۷ سال پیش فعالیتهای خود را با معدنکاری سنگ ساختمانی آغاز کرد/ توسعه، سرمایهگذاری و فعالیتهای جدی هلدینگ "معادن امداد" در حوزههای مختلف معدنی از اکتشاف تا فرآوری/ در مرز بین استان کردستان و آذربایجان غربی محدوده مستعد طلا را شناسایی کردهایم و در مرحله اخذ گواهی کشف و بهرهبرداری هستیم

خداحافظی با عناصر نادر خاکی

تعامل و همکاری بانک تجارت و شرکت ملی صنایع مس ایران در حوزههای مختلف

نوآوری و نگاه به آینده در "رویداد جامع معدن و صنایع معدنی ۱۴۰۴" بررسی شد/ باید ارتباطات بخش معدن با بازارها و مراکز علمی جهان نزدیک باشد

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

دو سیستم پایش لحظهای هوا در شهربابک افتتاح شد

رکوردشکنی صبانور در تولید و فروش

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

«حسین سیماییصراف» از آزمایشگاه صنعت ۴.۰ گروه فولاد مبارکه بازدید کرد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه