صادرات قطعات چدنی به قلب اروپا/ بهکارگیری روش لاست فوم در فرآیند تولید

به گزارش میمتالز، این شرکت از روش ریختهگری لاست فوم به منظور تولید قطعات پیچیده چدنی استفاده میکند و در تلاش است تولید خود را به بیش از ۷۰ هزار تن قطعه سالم در سال جاری افزایش دهد. به همین منظور گفتوگویی با بابک ضیغمی، مدیرعامل این شرکت تدارک دیده ایم که متن کامل آن را در ادامه خواهید خواند:

توضیحاتی در خصوص تاریخچه و زمینه فعالیت شرکت ریختهگری تراکتورسازی ایران ارائه بفرمایید.

شرکت ریختهگری تراکتورسازی ایران در ابتدا به عنوان پروژه ریختهگری بخشی از مجتمع تراکتورسازی ایران جهت تامین قطعات چدنی تراکتور در دهه ۵۰ تشکیل و در سال ۱۳۶۶ این شرکت به صورت کامل از شرکت تراکتورسازی منفک شد. این شرکت در روز ۱۴ آذر ۱۳۶۶ در اداره ثبت شرکتها و مالکیت صنعتی تبریز تحت عنوان شرکت سهامی خاص به ثبت رسید. در مهر ماه سال ۱۳۷۶ با تشکیل مجمع عمومی فوقالعاده، نوع شرکت از سهامی خاص به سهامی عام تبدیل شد و در ۱۲ مهر ماه ۱۳۷۷ به عنوان ۲۷۱مین شرکت پذیرفته شده با نماد «ختراک» در فهرست سازمان بورس قرار گرفت. در حال حاضر، این شرکت به عنوان بزرگترین واحد ریختهگری چدن کشور (خاکستری و داکتیل) شناخته میشود و انواع قطعات چدنی مورد نیاز در صنعت تراکتورسازی به علاوه صنعت خودروسازی و سایر صنایعی که نیازمند این قطعات هستند، در این شرکت تولید میشود. شرکت ریختهگری تراکتورسازی ایران طی سالیان اخیر، مهمترین تامینکننده قطعات چدنی مورد نیاز صنعت خودروسازی کشور بوده و انواع قطعات همچون منیفولد و بلوک سیلندر موتور TU۵، بلوک سیلندر موتور EF۷، بلوک سیلندر موتور تیبا و … در این شرکت تولید میشود. این شرکت از جمله اولین شرکتهای تولیدکننده قطعات خودرویی در کشور است که توانسته تاییدیه خودروساز بزرگ اروپایی یعنی پژو را کسب کند؛ زمانی که قطعهسازان مختلف در کشور در تکاپوی تامین نیاز خودروسازان داخلی به قطعات چدنی بودند، شرکت ریختهگری تراکتورسازی ایران توانست تاییدیه استانداردهای پژو را به دست آورد.

مواد اولیه مورد نیاز شما چیست و تامین آن در شرکت ریختهگری تراکتورسازی ایران چگونه صورت میپذیرد؟

قراضه و ضایعات که از دورریز تولید برخی محصولات آهنی مانند ورقهای فولادی به دست میآید، مهمترین مواد اولیه مورد نیاز تولید قطعات چدنی است. شمش چدن نیز به عنوان بخشی از مواد اولیه مورد نیاز مورد استفاده قرار میگیرد. فروآلیاژها اعم از پترول کک، فروسیلیسیم، فرومنگنز، گوگرد و فروسیلیکومنیزیم در کنار سایر مواد افزودنی، بخش دیگری از مواد اولیه مورد استفاده در ذوب چدن را تشکیل میدهند. علاوه براین، در سایر کارگاههای شرکت مانند کارگاه قالبگیری که از روش قالبگیری «Green Sand Molding» (ماسه تر) استفاده میشود، ماسه سیلیسی جزو مواد اولیه مورد نیاز محسوب میشود. بنتونیت و پودر زغال، به عنوان مواد افزودنی در این کارگاه مورد استفاده قرار میگیرند. در کارگاه ماهیچهسازی با هدف تولید ماهیچه برای قطعات پیچیده تراکتور و خودرویی، ماسه سیلیسی، کرومیتی و رزین و کاتالیستها و پوشانها به عنوان مواد اولیه مورد نیاز استفاده میشود. همزمان با آغاز تحریمهای ظالمانه علیه کشور طی یک دهه اخیر، ما با چالشهایی در زمینه واردات برخی مواد اولیه مورد نیاز مواجه شدیم؛ تحریم باعث شد تا اطلاعات فنی مورد نیاز یکسری نمونههای خارجی را در اختیار شرکتهای دانشبنیان و مراکز پژوهشی و دانشگاهی قرار دهیم و خوشبختانه از این طریق توانستیم نسبت به بومیسازی آنها اقدام کنیم. برای مثال، پوشانهای نسوز مورد استفاده در کارگاه ماهیچهسازی شرکت، ۱۰۰ درصد وارداتی و تولید شرکت «FOSECO» بود که پس از تشدید تحریمها علیه کشور، این شرکت از طریق ایمیل اعلام کرد که تمایلی به ادامه همکاری با شرکت ریختهگری تراکتورسازی ایران ندارد. همین مساله تبدیل به نقطه قوتی شد تا ما نسبت به داخلیسازی آن از طریق دانشگاهها و مراکز پژوهشی کشور اقدام کنیم؛ در حال حاضر خوشبختانه ۱۰۰ درصد پوشانهای مورد نیاز کارگاه ماهیچهسازی ما از داخل تامین میشود و این مساله صرفهجویی ارزی ۵۰۰ هزار یورویی برای مجموعه به همراه داشته است. همچنین مواد نسوز مورد استفاده در اینداکتورهای ماشینهای ذوبریزی و هلدرها، از طریق واردات تامین میشد که خوشبختانه موفق به بومیسازی و تامین ۱۰۰ درصدی آن از واحدهای داخلی شدهایم.

مزایای ریختهگری لاست فوم «Lost foam casting» چیست و این روش به چه صورت در کارگاه ریختهگری مجموعه انجام میشود؟

ریختهگری لاست فوم، یکی از روشهای ریختهگری فلزات است که قدمت آن در صنعت ریختهگری و تولید انبوه آن، به بیش از ۵۰ سال قبل برمیگردد. ایالات متحده آمریکا، کشور پیشرو در زمینه بهکارگیری این روش بوده و در ادامه شرکتهای مطرح اروپایی نسبت به استفاده از آن اقدام کردهاند. هماکنون کشور چین نیز به پیشرفت قابل توجهی در این زمینه دست یافته است و بیش از ۶۰۰ شرکت چینی، در حال استفاده از این روش به منظور ریختهگری و تولید انواع قطعات چدنی هستند. این مساله بیانگر اهمیت ارزش افزوده بالای این روش نسبت به سایر روشهای ریختهگری است و در داخل کشور به جز مجموعه ما، شرکت هامون نایزه به منظور تولید فلنجهای لوله چدنی نشکن از این روش استفاده میکند. در سال ۱۳۸۱، سرمایهگذاریهای لازم جهت تولید قطعات چدنی در شرکت ریختهگری تراکتورسازی ایران به روش لاست فوم صورت پذیرفت و ما بهعنوان اولین شرکت داخلی که موفق به راهاندازی خط ریختهگری لاست فوم شده است، معرفی شدیم. در ادامه موفقیتهای فراوانی را طی سالیان اخیر به ویژه سال ۱۴۰۱ با استفاده از این روش ریختهگری کسب کردهایم و نزدیک به هفت هزار تن از محصولات مجموعه طی سال پیش، به روش ریختهگری لاست فوم با ضایعات زیر ۲ درصد تولید شد که نتیجه درخشانی است و همین امر سبب شد توسعه خط قالبگیری دومی را در سال۱۴۰۲ تدارک ببینیم. دانش و تکنولوژی مورد استفاده در این روش، متفاوت با سایر روشهای ریختهگری فلزات است و همان طور که از نام آن «Lost foam» یعنی فوم از بین رونده پیداست، مواد فوم کو پلیمر به داخل قالبهای آلومینیومی تزریق میشود. با توجه به انتقال دانش فنی که رخ داده است، کلیه مراحل طراحی و ساخت این قالبها در داخل مجموعه انجام میشود؛ در دهه ۸۰ و ۹۰، ما دورههای آموزشی نحوه بهکارگیری این روش را در کشورهای اروپایی گذراندیم و بازدیدهای بسیاری از خطوط تولید شرکتهای معتبر اروپایی که از روش لاست فوم استفاده میکنند را به عمل آوردیم. برای مثال، بازدید بسیار خوبی از کارخانه ریختهگری شرکت «BMW» در شهر «Landshut» آلمان سال ۱۳۹۰ داشتیم و جالب است بدانید که این شرکت از ریختهگری لاست فوم به منظور تولید سرسیلندر خودروهای خود اسفاده میکند.

لازم به ذکر است که هر روش ریختهگری، از یک سری مزایا و معایب برخوردار است که پس از بررسی آنها، نسبت به تولید قطعات مختلف اقدام میشود. سودآوری و مقرون به صرفه بودن برای شرکتهای تولیدی، فاکتور مهمی است که همواره مورد توجه قرار میگیرد؛ اگرچه بهکارگیری دانش و تکنولوژی روز تولید حائز اهمیت بوده، اما این مزیتهای اقتصادی است که در نهایت مشخص میکند شما از چه روش ریختهگری برای تولید قطعات مورد نیاز خود استفاده کنید. یکی از ویژگیهای مهم ریختهگری لاست فوم، حذف مسائل و مشکلات مرتبط با استفاده از ماهیچه است. در این روش، از ماسه سیلیسی بدون هیچ گونه افزودنی در قالب استفاده میشود و مکانیزم قالبگیری و استحکامدهی به قالب صرفا از طریق ویبره «Vibration» انجام میشود. در این روش با استفاده از موتورهای ویبره و ایجاد ارتعاش، خلل و فرجهای اطراف فوم توسط ماسه پر میشود. یکپارچهسازی تولید برخی قطعات، یکی دیگر از مزایای روش ریختهگری لاست فوم بهشمار میآید که نیازمند طراحی، بازطراحی و تغییرات مهندسی است. همچنین در روش لاست فوم میتوان با استفاده از چسب نسبت به مونتاژ فومهای تولید شده بر اساس سطح جدایش آنها اقدام و محصول جدیدی را ارائه کرد.

علت طراحی و ساخت ابرازهایی مانند هسته جعبه «Core Box» در فرآیند ریختهگری چیست؟

زمانی که بخواهیم یک سری قطعات خاص و پیچیده که امکان قالبگیری برای آنها وجود ندارد را تولید کنیم، از ماهیچه استفاده میکنیم و به منظور استفاده از ماهیچه، نیازمند طراحی جعبه ماهیچه هستیم. شرکت ریختهگری تراکتورسازی ایران نه تنها به عنوان یک تولیدکننده بلکه به عنوان طراح و سازنده ابزارآلات ریختهگری شامل مدل، جعبه ماهیچه و همچنین قالبهای لاست فوم در کشور شناخته میشود.

جایگاه صنعت ریختهگری چدن در جهان را چگونه ارزیابی میکنید؟

بر اساس آخرین گزارشات، بالغ بر ۱۱۲ میلیون تن قطعات فلزی در سطح جهان تولید میشود که ۷۰ درصد آن به قطعات چدنی اختصاص دارد. چدن از نقش کلیدی و اساسی در دنیای فلزات برخوردار است و هر زمان که روند تولید انواع فلزات در جهان را بر اساس گزارشهای جهانی بررسی میکنیم، شاهدیم که نه تنها هیچ گاه نیاز به چدن حذف نشده بلکه در برخی قسمتها، چدن داکتیل جایگزین قطعات فولادی شده است. قیمت تمامشده مناسب، سیالیت کافی، قابلیت جذب ارتعاش بالا و استحکام و انعطافپذیری بالا، از جمله خواص منحربهفرد چدن است که این فلز را از سایر فلزات متمایز کرده است.

شرکت ریختهگری تراکتورسازی ایران چه تمهیداتی در زمینه رشد تولید اندیشیده است؟

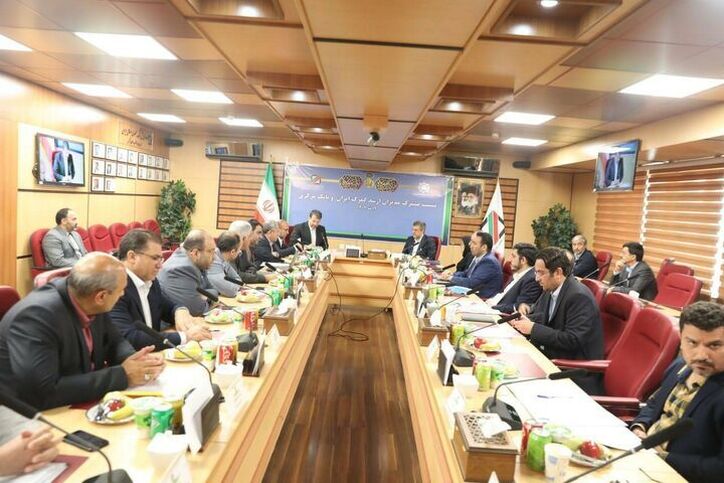

میزان تولید سالم شرکت ریختهگری تراکتورسازی ایران طی سال ۱۴۰۱ برابر با ۶۰ هزار و ۳۵۵ تن بوده که بیشترین میزان تولید سالیانه ادوار شرکت محسوب میشود. رکورد پیشین تولید سالم در مجموعه طی سال ۱۳۸۹ به میزان ۵۱ هزار و ۵۰۰ تن بوده و در سال گذشته، نزدیک به ۱۹ درصد میزان تولید شرکت افزایش یافته است. با توجه به افزایش سفارشات در سال جدید، هدفگذاری ما تولید ۷۰ هزار تن قطعه سالم و فروش بالغ بر ۸۰ هزار تن است؛ چراکه هلدینگ تراکتورسازی، تولید ۴۰ هزار دستگاه تراکتور را در دستور کار خود قرار داده و بدون شک قطعات چدنی مورد نیاز این دستگاهها باید توسط ما تامین شود. در این میان از فروش صادراتی خود غافل نشدهایم و تولیدات ما علیرغم تمامی مشکلات در حوزه تجارت خارجی، عمدتا به کشور ایتالیا واقع در قلب اروپا صادر میشود. صادرات شرکت در سال گذشته، بالغ بر ۱۳ میلیون و ۵۰۰ هزار یورو بوده و در سال جاری به دنبال افزایش صادرات به رقمی بالغ بر ۱۵ میلیون یورو هستیم. در راستای توسعه تولید و در نتیجه صادرات شرکت، افزایش سرمایه ۲٫۵ برابری در مجمع عمومی فوقالعاده شرکت در سال جاری را به ثبت رساندیم و امیدواریم بتوانیم گامهای محکمی در راستای رشد تولید با استفاده از ماشینآلات و دانش و تکنولوژی روز تولید برداریم. همچنین ارتباط خوبی را با منابع انسانی شرکت برقرار کردهایم و در تلاش هستیم انگیزه و تلاش سرمایه انسانی شاغل در مجموعه را علیرغم تمامی دشواریهای موجود در صنعت ریختهگری افزایش دهیم. در همین راستا جدا از قوانین مرتبط با کار، سیستمهای انگیزشی برای منابع انسانی در شرکت تعریف کردهایم. در پایان نیز وظیفه خود میدانیم از مدیریت سابق شرکت که تا دی ماه سال گذشته به مدت ۱۰ سال رهبری سازمان را بر عهده داشتند و در ایجاد فضایی مناسب و ارتقای فرهنگ سازمانی تلاش کردند، قدردانی کنیم. همچنین از تلاش، سختکوشی و مسئولیتپذیری همکاران و پرسنل نجیب شرکت ریختهگری و نیز حمایتهای مدیریت محترم گروه تراکتورسازی ایران، مصطفی وحیدزاده در راستای جهش تولید، نوسازی و توسعه تجهیزات تشکر و قدردانی میکنیم.

منبع: فلزات آنلاین

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو انجام شد

مزایده ۱۴۰۴۱۰د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده ۱۴۰۴۰۹د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده شماره ۱۴۰۴۰۷د (نوبت دوم) شرکت جهان فولاد سیرجان

«علی امرایی» مدیرعامل گهرزمین شد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

«محمد محیاپور» بار دیگر مدیرعامل شرکت توسعه آهن و فولاد گلگهر شد

سالانه ۱۲ میلیون مترمکعب آب در فولاد مبارکه بازچرخانی میشود

گروه فولاد مبارکه دارای زنجیره کاملی از تولید فولاد در کشور است

انعقاد ۳۶۸ میلیارد تومان قرارداد تحقیق و توسعهای فولاد مبارکه در سال ۱۴۰۳

فولاد مبارکه از برق تولیدشده خودش هم محروم شد!

گروه فولاد مبارکه دارنده بزرگترین CVC کشور است

هدفگذاری فولاد مبارکه برای صادرات یک میلیارد دلاری در ۱۴۰۴

استفاده از فناوری پیشرفته برای تصفیه و بازچرخانی آب در فولاد مبارکه

شکلگیری تعامل صنعت و دانشگاه در گروه فولاد مبارکه/ حمایتهای خوب این مجموعه از طرحها، پروژهها و برنامههای دانشگاهی

هلدینگ "معادن امداد" از ۳۷ سال پیش فعالیتهای خود را با معدنکاری سنگ ساختمانی آغاز کرد/ توسعه، سرمایهگذاری و فعالیتهای جدی هلدینگ "معادن امداد" در حوزههای مختلف معدنی از اکتشاف تا فرآوری/ در مرز بین استان کردستان و آذربایجان غربی محدوده مستعد طلا را شناسایی کردهایم و در مرحله اخذ گواهی کشف و بهرهبرداری هستیم

خداحافظی با عناصر نادر خاکی

رکوردشکنی صبانور در تولید و فروش

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

«حسین سیماییصراف» از آزمایشگاه صنعت ۴.۰ گروه فولاد مبارکه بازدید کرد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه