رشد تولید و صادرات محصولات ارزشافزای ذوب آهن شتاب گرفته است

به گزارش میمتالز، با این وجود، تولید محصولات با ارزش افزوده بالای فولادی همچون ریل با قدرت توسط تنها تولیدکننده این محصول در کشور یعنی شرکت ذوب آهن اصفهان ادامه پیدا کرد و این شرکت عظیم صنعتی نه تنها موفق به تولید بیش از ۱۶ هزار تن ریل در ۶ ماهه ابتدایی سال جاری شد بلکه صادرات سایر محصولات شرکت همچون شمش، میلگرد و تیر آهن نیز با افزایش قابلتوجهی نسبت به مدت مشابه سال قبل همراه شدند. شرکت ذوب آهن اصفهان در تلاش است با افزایش تولید محصولات ارزشافزا مانند انواع ریلها و بال پهنها، کشور را از واردات این محصولات بینیاز سازد و از خروج ارز از کشور در چنین شرایط دشوار اقتصادی جلوگیری کند. در همین راستا، گفتوگویی با مهدی کوهی، مدیرعامل شرکت ذوب آهن اصفهان تدارک دیده ایم که متن آن را در ادامه خواهید خواند:

در خصوص عملکرد تولید و فروش شرکت ذوب آهن اصفهان در نیمه نخست ۱۴۰۲ توضیحاتی ارائه بفرمایید.

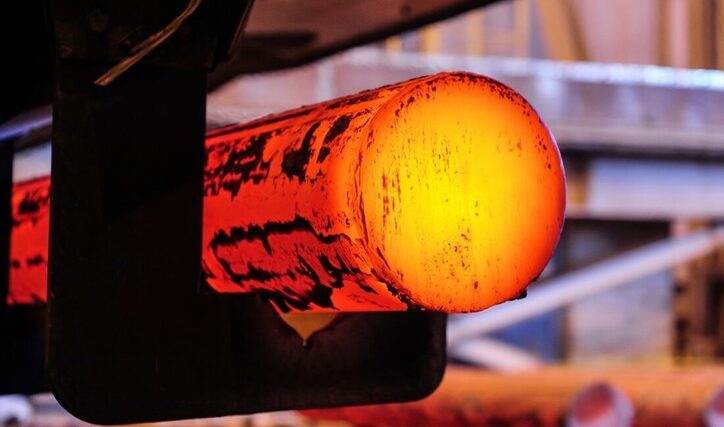

تولید شرکت ذوب آهن اصفهان در ۶ ماهه اول سال جاری نسبت به مدت مشابه سال قبل، افزایش یافت و فراتر از برنامه نیز پیش رفت. تولید چدن در نیمه نخست امسال، به یک میلیون و ۵۵۰ هزار و ۳۵۵ تن رسید که با افزایش ۴ درصدی نسبت به مدت مشابه سال گذشته و رشد ۷ درصدی نسبت به برنامه تولید امسال همراه بود. در این مدت، حدود ۶۴۹ هزار تن کک در مجموعه تولید شد که ۳ درصد از مدت مشابه سال قبل و همچنین برنامه تولید سال جاری بیشتر بود. تولید آگلومره در ۶ ماهه نخست ۱۴۰۲، به یک میلیون و ۷۵۷ هزار تن رسید که این میزان حاکی از افزایش ۲ درصدی نسبت به مدت مشابه سال گذشته و رشد ۵ درصدی نسبت به برنامه تولید امسال است. در نیمه نخست سال جاری، ما موفق به تولید یک میلیون و ۳۹۲ هزار تن شمش شدیم که این میزان با افزایش ۶ درصدی نسبت به مدت مشابه سال قبل و رشد ۵ درصدی نسبت به برنامه تولید سال جاری همراه بود. تولید محصولات نهایی این مجتمع عظیم صنعتی در نیمه نخست سال جاری، مطابق برنامه از ۸۷۵ هزار تن عبور کرد که حاکی از افزایش ۸ درصدی نسبت به مدت مشابه سال پیش است. همچنین در ۶ ماهه ابتدایی امسال، بیش از ۵۲۲ هزار تن تیر آهن در شرکت تولید شد که با افزایش ۱۸ درصدی نسبت به مدت مشابه سال پیش و رشد ۱۴ درصدی نسبت به برنامه تولید امسال همراه بود. همچنین میزان تولید ریل ذوب آهن در ۶ ماهه اول سال جاری، به بیش از ۱۶ هزار تن رسید که نسبت به مدت مشابه سال گذشته، حدود پنج برابر افزایش یافته است.

میزان فروش شرکت در ۶ ماه ابتدایی ۱۴۰۲، برابر با ۲۹ هزار و ۹۳۹ میلیارد تومان بود که ۴۶ درصد از بودجه مورد نظر شرکت در سال جاری را پوشش داد. میانگین فروش ماهانه ذوب آهن در ۶ ماهه ابتدایی امسال، برابر با چهار هزار و ۹۹۰ میلیارد تومان بود. خوشبختانه حجم فروش شرکت در تابستان امسال روند صعودی داشت و در شهریور ماه، به رکورد فروش ۲۴۹ هزار و ۹۴۱ تن محصول دست یافتیم که این میزان، بالاترین حجم فروش ماهانه شرکت در سال ۱۴۰۲ بوده است. از لحاظ ارزش فروش نیز در خرداد و شهریور ماه امسال، به فروش ماهانه بیش از پنج هزار میلیارد تومان دست پیدا کردیم؛ اگرچه طی ماههای اردیبهشت و مرداد نیز ارزش فروش ذوبآهن به مرز پنج همت رسید، اما نتوانستیم به رکورد مذکور دست پیدا کنیم. ضمن اینکه خبر افزایش سرمایه از طریق تجدید ارزیابی داراییها در شرکت ذوبآهن اصفهان، نگاه فعالان بازار سرمایه را به سمت نماد «ذوب» جذب کرد و در شهریور ماه ۱۴۰۲، موفق به کسب درآمد پنج هزار و ۵۴۱ میلیارد تومانی از فروش محصولات خود شدیم که این میزان ۱۱ درصد نسبت به ماه قبل از آن افزایش یافته است. در یک نگاه کلی، صورتهای مالی شرکت نشان میدهد که روند فروش طی سه سال گذشته صعودی بوده و از شرایط قابلقبولی در میان شرکتهای همگروه برخوردار است.

در حال حاضر صادرات محصولات ذوب آهن اصفهان در چه شرایطی قرار دارد؟

صادرات محصولات فولادی شرکت با توجه به کیفیت و استانداردهای جهانی، به بیش از ۱۷ کشور دنیا اعم از کشورهای همسایه خاور دور، آفریقا، اروپا، حوزه خلیج فارس و حوزه (CIS) در حال انجام است. در پایان هشت ماهه ابتدایی سال جاری میلادی، ایران با تولید ۱۹٫۷میلیون تن فولاد خام، در رتبه دهم برترین تولیدکنندگان فولاد جهان قرار گرفت که سهم شرکت ذوب آهن از این میزان، ۸ درصد بود و بالغ بر ۵۰ درصد محصولات شرکت روانه بازارهای صادراتی شد. حجم صادرات محصولات فولادی شرکت در پنج ماه ابتدایی امسال، بیش از ۴۴۰ هزار تن بود و سهم ما از میزان صادرات کل محصولات فولادی کشور در این مدت، به حدود ۱۲ درصد رسید. در این میان صادرات تیرآهن ۱۱درصد، میلگرد ۲۳ درصد و شمش ۹ درصد نسبت به دوره مشابه سال ۱۴۰۱ افزایش پیدا کرد. لازم به ذکر است که در سال جاری، ما موفق به صادرات این سه محصول شدهایم و به طور کلی در شرکت ذوب آهن اصفهان بر اساس نیاز بازار و نوع محصول، در خصوص انتخاب بازار هدف تصمیمات لازم اتخاذ میشود.

اهمیت تولید انواع محصولات ارزشافزا همچون ریل و بال پهنها توسط ذوب آهن در اقتصاد کشور را چگونه ارزیابی میکنید؟

طی سالیان اخیر، محصولاتی مانند آرک معدن، میلگردهای عملیات حرارتی شده مطابق استاندارد (BS)، میلگردهای سایز بالا، انواع فولادهای آلیاژی، انواع تیرآهنهای بال پهن، سبک، فوق سبک و… با موفقیت در ذوب آهن اصفهان تولید شده که نشاندهنده تخصص و نیروی مهندسی بسیار موثر و کارآزموده در این شرکت عظیم صنعتی است. باید توجه داشت که پیش زمینه رشد و توسعه اقتصادی هر کشور، توسعه حملونقل و ارتباطات آن است. راهآهن در بین روشهای مرسوم حملونقل، مزیتهایی همچون امنیت بالاتر و هزینهبری کمتر نسبت به دیگر روشها را داراست؛ بنابراین توسعه این بخش، همواره یکی از اهداف و سیاستهای اقتصادی کشور بوده است. تولید ریل، بزرگترین و اصلیترین نیاز در مسیر توسعه حملونقل ریلی به شمار میآید که تا پیش از تولید این محصول استراتژیک در شرکت ذوب آهن اصفهان، علاوه بر واردات آن و خروج سالیانه مقادیر زیادی ارز از کشور، این موضوع باعث وابستگی و بروز محدودیتهایی در مسیر توسعه حملونقل ریلی نیز شده بود. در سالهای اخیر، ریل مورد نیاز کشور با همکاری ۱۵ کشور خارجی، تامین و تا سال ۱۳۹۶، حدود ۸۱ میلیون دلار ارز بابت واردات این محصول از کشور خارج میشد. در ادامه شرکت ذوب آهن اصفهان مطالعات، بررسیها و تلاشهایی را به منظور تولید ریل به عنوان نمادی از توسعهیافتگی صنعتی کشور آغاز کرد و با بهکارگیری نیروی انسانی متخصص، تجربیات ارزشمند گذشته و سرمایهگذاریهای لازم، اقدامات گسترده اجرایی را با هدف تولید انواع ریلهای راهآهن سراسری و مترو انجام داد که منجر به تولید ریلهای راهآهن، مترو، معدن و ریل زبانه سوزن شد. علاوه بر تولید ریل ملی به عنوان نقطه عطف تولیدات فولادی کشور در سال ۱۴۰۰، با توجه به ارتقای محصولات درخواستی مشتریان و نیاز به تولید گریدهای فولادی جدید و همچنین به منظور توسعه بازارهای صادراتی و داخلی و با توجه به شرایط بازار و هدفگذاریهای انجام شده، بخش عمدهای از تولیدات بخش فولادسازی و نورد به محصولات صنعتی و ویژه اختصاص داده شد. از جمله این محصولات میتوان به گریدهای فولادی (C۷۲D۲)، (C۷۲D۲+CR)، (C۸۲D۲)، (C۸۲D۲+CR)، (۲۰ MNB۴)، فولادهای سری (SAE)، شمشهای صادراتی در گریدهای متنوع، فولاد ریل و… در بخش فولادسازی و محصولاتی مانند کلافهای صنعتی، میلگردهای صنعتی، آرکهای معدن، ریلهای راه آهن و مترو و… در بخش نورد اشاره کرد.

تولید این محصولات در شرکت ذوب آهن اصفهان از چه زمانی در دستور کار قرار گرفت و آغاز شد؟

در سال ۱۳۹۰، تنها چهار گرید در شرکت ذوب آهن اصفهان تولید میشد که ۹۹٫۷ درصد آن شامل گریدهای (۳۷-۲-A) و (۳۱ Mn۵) بود؛ در حالی که در سال ۱۴۰۱، تعداد گریدهای تولید شده به ۴۴ رسید که بخش عمدهای از آن، مربوط به گریدهای صنعتی و خاص با ارزش افزوده بالا بود. علاوهبراین، سهم دو گرید (۳۷-۲-A) و (۳۱ Mn۵) به حدود ۵۰ درصد کاهش یافت که این مسئله، بیانگر حرکت ذوب آهن به سمت تولید محصولات خاص و با ارزش افزوده بالا است. از طرفی، با توجه به شرایط موجود در بازار و همچنین ارزش افزوده بالا و سودآوری که از محل تولید و عرضه محصولات نوردی حاصل میشود، راهکارهایی مانند تغییر هوشمندانه و موثر ترکیب تولید کارگاهها از طریق تاکید همزمان بر قابلیتهای تولید و بازاریابی، میتواند به عنوان یک استراتژی کارآمد عمل کند که این نکته نیز از دید ذوب آهن دور نمانده است. بیشترین تغییر در ترکیب تولید مربوط به کارگاه نورد ۶۵۰ است؛ به نحوی که در سال ۱۳۹۰، بیش از ۷۰ درصد کل محصولات تولیدی شرکت، تیرآهنهای ۱۸ و ۲۰ بود و این میزان در سال ۱۴۰۱، به حدود ۱۵ درصد کاهش یافت. در ازای این کاهش که به دلیل تغییر تقاضای بازار و سیاست توسعه محصول جدید بوده است، محصولات متنوعی به سبد محصولات کارخانه اضافه شد که از جمله مهمترین این محصولات میتوان به انواع ریل، آرک معدن، ورق سازه فولادی، تیرآهنهای بالپهن به ویژه H۳۰۰ و… اشاره کرد. در مجموع در بازه زمانی ۱۳۹۰ تا ۱۴۰۱، بیش از ۱۸ نوع محصول جدید در این کارگاه تولید شده است.

در کارگاه نورد ۵۰۰ نیز سهم تولید تیرآهنهای ۱۴ و ۱۶ که دارای بالاترین ظرفیت تولید هستند، از ۹۸٫۵ درصد در سال ۱۳۹۰به حدود ۶۰ درصد در سال ۱۴۰۱ کاهش پیدا کرد. در بازه زمانی مذکور، حدود ۱۲ محصول جدید از جمله میلگردهای صنعتی، تیرآهنهای بال باریک شیبدار، تیرآهنهای نیمهسبک، سبک و فوق سبک صادراتی، نبشی و ناودانی با سایزهای مختلف و… در این کارگاه تولید شد. در کارگاه نورد ۳۰۰ مانند دیگر کارگاهها، میزان تولید به ترکیب آن وابسته است. تناژ تولید میلگردهای ۱۲ و ۱۴ در این کارگاه نسبت به دیگر میلگردها، اختلاف زیادی دارد و افزایش سهم تولید این دو میلگرد، بر روی ظرفیت در دسترس کارگاه تاثیرگذار است. در سال ۱۳۹۰، حدود ۱۷ درصد از کل تولید کارگاه مربوط به تولید میلگردهای ۱۲ و ۱۴ بود که در سال ۱۴۰۱، به حدود ۳۵ درصد افزایش یافت. علاوهبراین، در این سالها محصولات جدیدی مانند میلگردهای آج ۵۰۰، میلگردهای (B۵۰۰B) استاندارد (BS۴۴۴۹) و… که علیرغم کاهش حجم تولید، ارزش افزوده بالاتر و ارتقای برند را به همراه دارند، تولید شده است. در کارگاه نورد ۳۵۰، میزان تولید وابستگی معناداری به سهم تولید کلاف دارد. سهم تولید این محصول در سال ۱۳۹۰، حدود ۶ درصد بود که تولید آن در سال ۱۴۰۰، به حدود ۷۵ درصد افزایش یافت. علاوه بر افزایش سهم تولید کلافهای صنعتی طی سالهای اخیر، محصولاتی مانند میلگرد آج ۵۰۰، میلگردهای (BS)، میلگرد دوشاخه، سه شاخه و… در این کارگاه تولید شده است.

به طور کلی تولید فولاد با استفاده از روش کوره بلند با چه مزایا و دشواریهایی نسبت به کوره قوس الکتریکی همراه است؟

در بین روشهای تولید فولاد در دنیا، روش کوره بلند کاربرد و ارزش افزوده بیشتری را به همراه دارد. از آنجایی که سنگآهن مورد نیاز تولیدکنندگان فولاد کشور از معادن داخلی تامین میشود و قابلیت شارژ مستقیم در کوره وجود دارد، بنابراین استفاده از روش کوره بلند راندمان عملیات تولید را افزایش میدهد. از دیگر مزایای این روش میتوان به مصرف کمتر انرژیهایی همچون برق و گاز طبیعی در فرآیند ذوب اشاره کرد. گازهای تولیدی از سایر فعالیتهای شرکت مانند ککسازی، از قابلیت استفاده مجدد در تامین بخش عمدهای از انرژی مورد نیاز فرآیند ذوب در کورهها برخوردارند و هوای گرم ورودی به کوره توسط همین منابع انرژی حاصل میشود. از دیگر مواد مصرفی در کوره بلند که در امر ذوب و احیای سنگآهن نقش کلیدی را ایفا میکند، کک است. با توجه به جوان بودن معادن زغالسنگ موجود در کشور، تامین این ماده چه از نظر کیفی و چه از نظر کمی، هزینههایی را به این صنعت تحمیل کرده است. به عبارت دیگر، شرکت ذوب آهن اصفهان برای تامین پایدار کک، نیازمند تامین کک و زغال خارجی نیز هست که موجب افزایش هزینههای تولید و کاهش حاشیه سود این شرکت شده است. به طور کلی، از مزایای کوره بلند میتوان به مواردی همچون حجم تولید بالا به دلیل شارژ پیوسته کوره، مصرف انرژی نسبتا پایین، کیفیت چدن بالا، فرآیند بهینه شده، هزینه تولید نسبتا پایین و بازدهی بالا اشاره کرد.

با توجه به تاکید مدیریت عالی شرکت بر تسریع در اجرای طرحهای توسعه، این طرحها به ویژه (LF۱) و (LF۳) در چه مرحلهای قرار دارند؟

از دیدگاه تکنولوژی، به ازای هر واحد تولید فولاد مذاب به روشهای مختلف اعم از کنورتور یا کوره قوس الکتریکی، وجود یک واحد (LF) امری ضروری است؛ بنابراین با توجه به وجود سه عدد کنورتور در بخش فولادسازی ذوب آهن اصفهان و در راستای حذف گلوگاههای تولید فولادهای کیفی، احداث یک واحد جدید کوره پاتیلی در برنامه توسعه کارخانه ذوب آهن قرار گرفت. همچنین با توجه به اینکه کوره پاتیلی شماره یک شرکت براساس پاتیلهای ۹۰ تنی طراحی شده و همین امر موجب کاهش کارایی این کوره پاتیلی از قبیل نرخ پایین افزایش حرارت برای پاتیلهای ۱۳۰ تنی شده بود، بنابراین موضوع بازسازی کوره پاتیلی شماره یک در دستور کار قرار گرفت و پروژهای تحت عنوان احداث واحد کوره پاتیلی شماره ۳ و بازسازی کوره پاتیلی شماره یک تعریف شد. در حال حاضر پروژه (LF۳) با پیشرفت فیزیکی ۸۵ درصد، در مراحل پایانی نصب و راهاندازی قرار دارد. از طرفی پس از راهاندازی و بهرهبرداری نرمال از کوره پاتیلی شماره ۳، عملیات اجرایی بازسازی کوره پاتیلی شماره یک آغاز خواهد شد. شایان ذکر است بحثهای طراحی مهندسی و تامین تجهیزات داخلی و خارجی در مرحله پایانی قرار دارد و پروژه (LF۱) هماکنون از پیشرفت ۵۸ درصدی برخوردار است. در مجموع پروژههای توسعهای شرکت در این سالها زیر سایه تحریمهای ظالمانه و محدودیتهایی نظیر تامین نقدینگی، با چالشهای مختلفی مواجه بوده است که با توجه به تمهیدات اندیشیده شده و تلاش و کوشش بیش از پیش همکاران در بخشهای مختلف کارخانه، به یاری خدا بر این مشکلات فائق خواهیم آمد.

منبع: فلزات آنلاین

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو انجام شد

مزایده ۱۴۰۴۱۰د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده ۱۴۰۴۰۹د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده شماره ۱۴۰۴۰۷د (نوبت دوم) شرکت جهان فولاد سیرجان

«علی امرایی» مدیرعامل گهرزمین شد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

«محمد محیاپور» بار دیگر مدیرعامل شرکت توسعه آهن و فولاد گلگهر شد

«علی رسولیان» سکاندار «فولاد سنگان» شد

سالانه ۱۲ میلیون مترمکعب آب در فولاد مبارکه بازچرخانی میشود

گروه فولاد مبارکه دارای زنجیره کاملی از تولید فولاد در کشور است

انعقاد ۳۶۸ میلیارد تومان قرارداد تحقیق و توسعهای فولاد مبارکه در سال ۱۴۰۳

فولاد مبارکه از برق تولیدشده خودش هم محروم شد!

گروه فولاد مبارکه دارنده بزرگترین CVC کشور است

هدفگذاری فولاد مبارکه برای صادرات یک میلیارد دلاری در ۱۴۰۴

استفاده از فناوری پیشرفته برای تصفیه و بازچرخانی آب در فولاد مبارکه

شکلگیری تعامل صنعت و دانشگاه در گروه فولاد مبارکه/ حمایتهای خوب این مجموعه از طرحها، پروژهها و برنامههای دانشگاهی

هلدینگ "معادن امداد" از ۳۷ سال پیش فعالیتهای خود را با معدنکاری سنگ ساختمانی آغاز کرد/ توسعه، سرمایهگذاری و فعالیتهای جدی هلدینگ "معادن امداد" در حوزههای مختلف معدنی از اکتشاف تا فرآوری/ در مرز بین استان کردستان و آذربایجان غربی محدوده مستعد طلا را شناسایی کردهایم و در مرحله اخذ گواهی کشف و بهرهبرداری هستیم

رکوردشکنی صبانور در تولید و فروش

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

«حسین سیماییصراف» از آزمایشگاه صنعت ۴.۰ گروه فولاد مبارکه بازدید کرد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه