طراحی و اجرای پلتفرم انتقال رولهای ماشین پرس بریکتسازی

به گزارش میمتالز، استفاده از ضایعات محصولات و بازگشت آنها به چرخه تولید میتواند علاوه بر افزایش تولید در محصول نهایی، موجب صرفهجویی در هزینهها و کاهش بهای تمامشده شود.

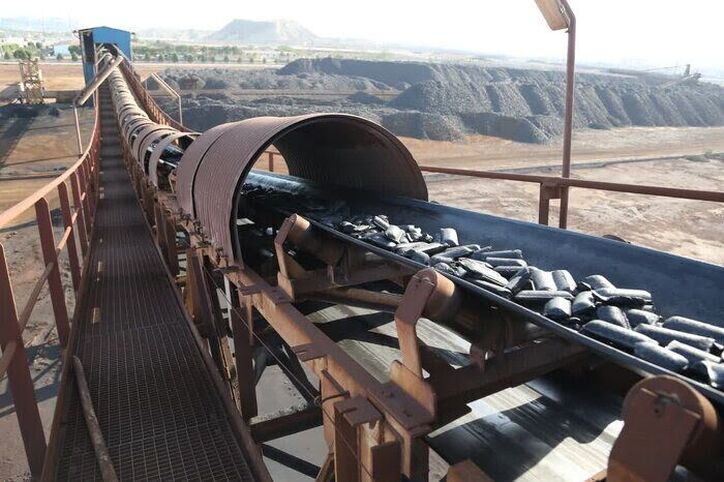

واحد بریکتسازی شرکت فولاد هرمزگان مجهز به یک دستگاه میکسر و دو دستگاه رولر پرس و تجهیزات جانبی است. ظرفیت اسمی این واحد ۴۰ تن بر ساعت است که با فرض راندمان تولید ۸۵ درصدی و آمادهبهکاری ۶ هزار ساعتی این واحد در طول سال، توانایی تولید حداقل ۲۰۰ هزار تن محصول بریکت در سال را دارد.

با توجه به اهمیت کاهش هرچه بیشتر توقفات کارشناسان فولاد هرمزگان موفق شدند با اجرای پروژه طراحی و ساخت پلتفرم انتقال رولهای ماشین پرس بریکتسازی در واحد احیا مستقیم توقفات ناشی از تعمیرات را کاهش و ایمنی فرآیند را نیز به میزان قابلتوجهی افزایش دهند.

در پی اجرای موفقیتآمیز این پروژه خبرنگار روابط عمومی با علی نظری، کارشناس نت مکانیک احیامستقیم و محمدحسین صادقی، تکنسین نت مکانیک احیا مستقیم گفتگو کرده است که ماحصل آن را در ادامه میخوانید:

علی نظری، کارشناس نت مکانیک احیا: کاهش ۲۴ ساعت زمان توقف تولید؛ ماحصل نصب پلتفرم جدید

واحد بریکتسازی احیا مستقیم که بریکت تولید میکند نقش مؤثری در بازگشت نرمههای اسفنجی به چرخه تولید و شارژ به کورههای قوس الکتریکی دارد و از این حیث باعث کاهش چشمگیر هزینهها (خرید آهن اسفنجی) میشود.

یکی از مهمترین فعالیتهای تعمیراتی بریکتسازی تعویض رولهای ماشین پرس بهدلیل ساییدگی سگمنتهای آن است که همواره با مشکل جابهجایی رولها مواجهه بود. قبلاً جهت تعویض رولهای ماشین پرس باید جرثقیلهای بوم بلند به کار گرفته میشد که با توجه به ماهیت این تجهیز، زمان تعویض رولها و بالطبع توقف واحد افزایش پیدا میکرد. با بررسی این موضوع و با توجه به وزن زیاد رولها (حدود ۷.۵ تن) پلتفرمی جدید با آلیاژ خاص که دوام کافی داشته باشد طراحی شد. با ساخت و نصب پلتفرم طراحیشده، انتقال رولهای ماشین پرس با ایمنی بیشتر و زمان کمتر انجام گرفت.

استفاده از جرثقیلهای سبکتر و کاهش ۱۹۲ نفر ساعت فعالیت تعمیراتی و کاهش ۲۴ ساعت زمان توقف تولید ماحصل نصب پلتفرم جدید است. واحد بریکتسازی شامل دو ماشین پرس و دارای چهار رول است که با توجه به ظرفیت اسمی تولید، سالانه باید رولهای آن تعویض شوند.

در پایان، ضمن قدردانی از حمایتها و مساعدتهای بیدریغ معاونت بهرهبرداری و مدیریت واحد احیا مستقیم، از تمامی همکاران در واحد نگهداری، تعمیرات (نت) مکانیک احیا و واحد امور مهندسی و تعمیرات مرکزی و دفتر فنی قطعات یدکی که در طراحی و ساخت این پلتفرم صمیمانه همکاری کردند، تقدیر و تشکر میکنم.

محمدحسین صادقی، تکنسین نت مکانیک احیا: کاهش ۵۰ درصدی مدتزمان تعویض رولها و افزایش ایمنی فرآیند

یکی از مشکلات موجود هنگام تعویض رولهای ماشین پرس بریکتسازی، جابهجایی آنها از طبقه دوم بر روی زمین بود که بهدلیل وزن بالای رولها (حدود ۷.۵ تن)، مدتزمان زیاد و نفر ساعت زیادی صرف این کار میشد. با نصب پلتفرم جدید، مدتزمان تعویض رولها به نصف زمان قبلی کاهش پیدا کرد و همچنین ایمنی فعالیت به میزان زیادی افزایش یافت.

منبع: فولاد هرمزگان

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو انجام شد

مزایده ۱۴۰۴۱۰د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده ۱۴۰۴۰۹د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده شماره ۱۴۰۴۰۷د (نوبت دوم) شرکت جهان فولاد سیرجان

«علی امرایی» مدیرعامل گهرزمین شد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

«محمد محیاپور» بار دیگر مدیرعامل شرکت توسعه آهن و فولاد گلگهر شد

سالانه ۱۲ میلیون مترمکعب آب در فولاد مبارکه بازچرخانی میشود

گروه فولاد مبارکه دارای زنجیره کاملی از تولید فولاد در کشور است

انعقاد ۳۶۸ میلیارد تومان قرارداد تحقیق و توسعهای فولاد مبارکه در سال ۱۴۰۳

فولاد مبارکه از برق تولیدشده خودش هم محروم شد!

گروه فولاد مبارکه دارنده بزرگترین CVC کشور است

هدفگذاری فولاد مبارکه برای صادرات یک میلیارد دلاری در ۱۴۰۴

استفاده از فناوری پیشرفته برای تصفیه و بازچرخانی آب در فولاد مبارکه

شکلگیری تعامل صنعت و دانشگاه در گروه فولاد مبارکه/ حمایتهای خوب این مجموعه از طرحها، پروژهها و برنامههای دانشگاهی

هلدینگ "معادن امداد" از ۳۷ سال پیش فعالیتهای خود را با معدنکاری سنگ ساختمانی آغاز کرد/ توسعه، سرمایهگذاری و فعالیتهای جدی هلدینگ "معادن امداد" در حوزههای مختلف معدنی از اکتشاف تا فرآوری/ در مرز بین استان کردستان و آذربایجان غربی محدوده مستعد طلا را شناسایی کردهایم و در مرحله اخذ گواهی کشف و بهرهبرداری هستیم

خداحافظی با عناصر نادر خاکی

رکوردشکنی صبانور در تولید و فروش

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

«حسین سیماییصراف» از آزمایشگاه صنعت ۴.۰ گروه فولاد مبارکه بازدید کرد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه