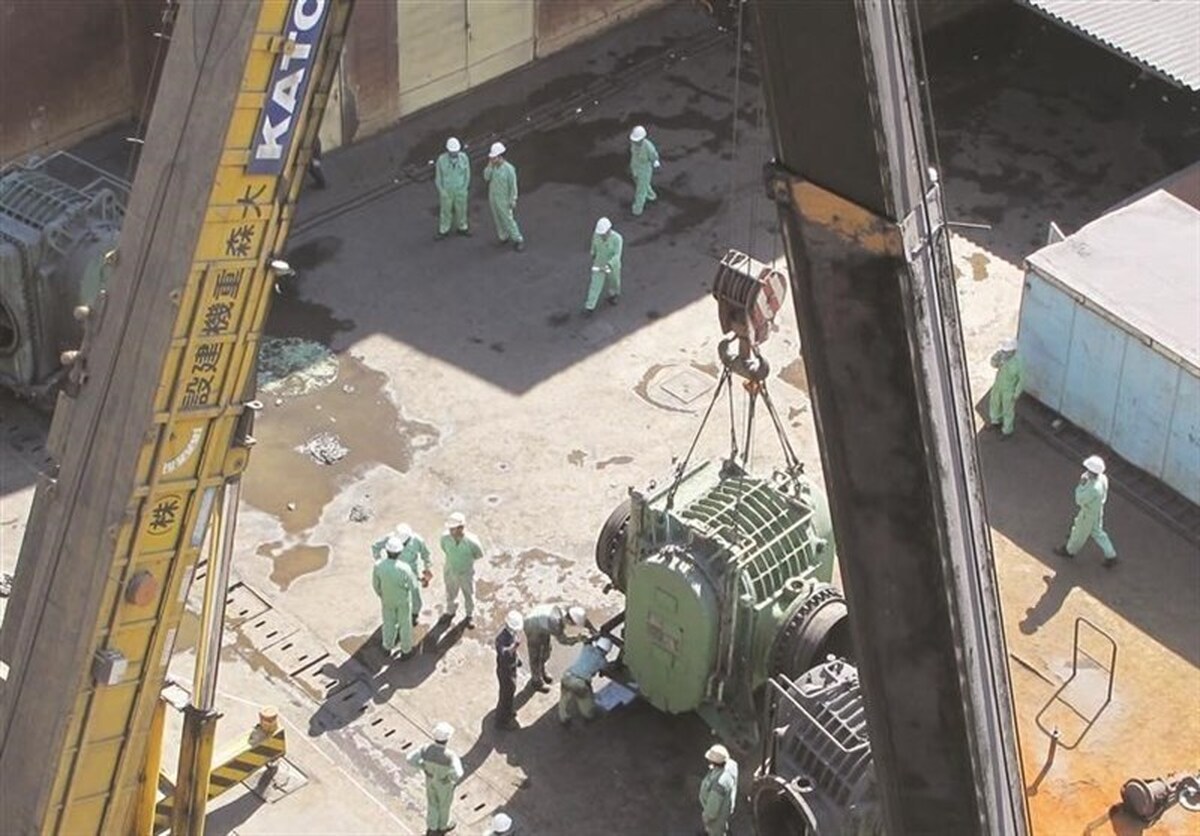

انجام بزرگترین تعمیرات واحدهای احیا برای رکوردشکنی در تولید

به گزارش میمتالز، در پی انجام این عملیات تعمیراتی بسیار مهم و گسترده، جمعی از مدیران، رؤسا و کارشناسان واحدهای احیا مستقیم اهمیت و چگونگی این دستاورد را اینچنین توصیف کردند:

محمدرضا فتحی، مدیر واحدهای احیا مستقیم

این دستاورد بزرگ که در مدت چهار ماه انجام شد، گامی مهم در مسیر ارتقای بهرهوری، پایداری تولید و توسعه صنعتی کشور بود. در این تعمیرات اساسی با رویکرد افزایش ضریب آماده به کاری و ظرفیت تولید، بخشی از بهبودهای توسعهای نیز اجرا شد. این اقدامات در راستای کاهش توقفات، ارتقای بهرهوری، بهبود ایمنی تجهیزات و حفظ محیط زیست، با تلاش مستمر و تخصصی تیم اجرایی به سرانجام رسید.

اجرای این تعمیرات گسترده نیازمند هماهنگی مستمر میان تمامی گروههای فنی، حملونقل و تیمهای تخصصی بود و با برگزاری بیش از دو جلسه روزانه به مدت چهار ماه متوالی و بدون وقفه، با حضور متخصصان برجسته تعمیرات در فولاد مبارکه و همکاری پیمانکاران توانمند داخلی با موفقیت به انجام رسید.

خداوند را شاکر و سپاسگزاریم که توفیق اجرای موفقیتآمیز این پروژه را به ما عطا فرمود. ضمن قدردانی از تمامی گروههای فنی، اجرایی و پشتیبانی که با تلاش و همدلی در این مسیر ما را یاری کردند، خداوند متعال را شاکریم که این پروژه تعمیراتی طبق برنامه و بدون هیچگونه حادثه ایمنی انجام شد.

غلامرضا فرهمند حسنآبادی، رئیس تعمیرات حمل مواد ناحیه آهنسازی

آماده به کاری خطوط انتقال گندله و آهن اسفنجی جهت انجام و تکمیل فرآیند احیا، همانند سایر تجهیزات، از اهمیت ویژهای برخوردار است. در توقفات انجامشده، گروه تعمیرات حمل مواد آهنسازی، با همکاری همکاران سایر قسمتها، موفق به انجام کلیه فعالیتهای مورد نیاز در واحدهای احیا مستقیم ۱ و ۲ در زمان مقرر و با کیفیت و ایمنی قابلقبول شد. ازجمله فعالیتهای خاص و مهم در این قسمت میتوان به این موارد اشاره کرد: تعویض رَکلَدر در دی بین مدول D، تعویض آندر شوت دی بین مگامدول B برای اولین بار از زمان بهرهبرداری، اصلاح و بهینهسازی لاینهای غبارگیرها برای بهبود شرایط تجهیز و عوامل زیستمحیطی، تعویض فاین بین اُکساید احیا مستقیم ۱، تعویض سرند توسعه محصول احیا مستقیم ۱، تعویض شوت خروجی زیر آندر شوت مخازن ذخیره آهن اسفنجی خرازی.

گفتنی است علیرغم حساسیت بالا و نیاز به آمادهسازیهای ویژه، برخی از فعالیتها با کمک همکاران تعمیرات واحد، تعمیرات مرکزی، بازرسی فنی، حملونقل و نظافت صنعتی این امر بهصورت موفقیتآمیز انجام شد.

نادر اروجنژاد، رئیس تعمیرات احیا

تعمیرات سالانه واحدهای احیا مستقیم ۱ و ۲ با هدف بهینهسازی عملکرد، افزایش بهرهوری و کاهش ریسک خرابیهای ناگهانی با موفقیت و ایمنی کامل انجام شد. در مجموعه تعمیرات انجامشده اقدامات بسیاری در جهت آماده به کاری تجهیزات خط تولید صورت گرفت که برخی از اقدامات کلیدی عبارتاند از: بازرسی و تعمیر تجهیزات کلیدی (کورهها، ریفرمرها، مبدلهای حرارتی و کمپرسورهای واحد) و تعویض قطعات فرسوده (لولهها، والو ها، قطعات الکتریکی) و ارتقای ایمنی و اقدامات زیستمحیطی.

حمیدرضا جمالی، رئیس دفتر برنامهریزی و کنترل نگهداری و تعمیرات آهنسازی

در توقف سالانه مدولهای واحد احیا مستقیم ۱ و ۲ حدود ۵۰۰۰ درخواستکار توسط سایر واحدهای پشتیبانی شرکت با برنامهریزی و آمادهسازیهای لازم انجام شد. این فعالیتها شامل تعمیرات اساسی در شش مدول احیا مستقیم ۱ و دو مگا مدول واحد احیا مستقیم ۲ میشود. ازجمله فعالیتهای خاص میتوان به تعویض تیوبهای جدید در مدول B، انجام تعمیرات اساسی در اسکرابرهای تاپگس مدولهای B و E، تعویض رَکلَدر دی بین مدول D و تعویض آندر شوت دی بین مگا مدول B برای اولین بار اشاره کرد. با انجام این تعمیرات اساسی شاهد ثبت رکوردی جدید از نظر زمان و حجم فعالیتها با کمک و همکاری کلیه کارکنان و شرکتهای مجری بودیم.

امیرحسین قندی، سرپرست تولید مدولهای A و B

با عنایت پروردگار و همت کارکنان سختکوش تولید و تعمیرات واحد احیا مستقیم ۱، در زمستان سال ۱۴۰۳، توقفات سالانه مدولهای A و B و همچنین پمپخانه G واحد احیا مستقیم ۱ با موفقیت و بدون حادثه انجام شد.

در مدول B، علاوه بر تعمیرات کلی واحد، تمامی تیوبها و کاتالیستهای ریفرمر تعویض شدند. در این نوسازی، قطر تیوبهای جایگزین از ۸ اینچ به ۹ اینچ تغییر یافت که مقدار کاتالیستهای شارژشده در آنها اعم از فعال، نیمهفعال و خنثی حدود ۱۵۸ هزار کیلوگرم است. با نوسازی اسکرابر گاز خروجی از کوره احیایی و مسیرهای آب فرایند در این مدول، امید است که به تولید مطلوب آهن اسفنجی در فروردینماه دست یابیم.

ضمن قدردانی از واحدهای پشتیبانی و تأمینکننده، گفتنی است که استفاده از دانش و تجارب کارکنان بهعنوان سرمایههای اصلی شرکت در واحد احیا مستقیم، عامل مؤثر در دستیابی به اجرای موفق و ایمن توقفات سالانه در شرکت فولاد مبارکه و کشور است.

محسن پژماننیا، سرپرست تولید مدولهای C و D

مدیریت و کارکنان پرتلاش ناحیه آهنسازی و واحدهای احیا مستقیم باتوجهبه سیاست کلی سازمان در راستای تولید حداکثری با استفاده از فرصت ایجادشده به دلیل محدودیت انرژی، با انجام تعمیرات اساسی کلیه مدولهای احیا مستقیم، آماده تولید با حداکثر ظرفیت و حفظ کیفیت هستند. این عملیات تعمیراتی با تلاش و همت مضاعف گروههای تولید و تعمیرات واحدهای احیا و تعمیرات مرکزی و پیمانکاران حاصل شد.

جعفر محمدی سیاهبومی، سرپرست تعمیرات مکانیک احیا مستقیم ۱

ضمن عرض خداقوت و قدردانی صمیمانه از همکاران تعمیرات مکانیک واحد، تعمیرات مرکزی و کلیه واحدهای درگیر که طی توقفات چهارماهه اخیر بهصورت بیوقفه و خستگیناپذیر جهت پیشبرد اهداف سازمان تلاش کردند. در توقفات پاییز و زمستان سال جاری که در کلیه مدولهای احیا مستقیم ۱ انجام گرفت، فعالیتهای تعمیراتی قابلتوجهی انجام شد که بهلحاظ فنی و همچنین حجم فعالیت انجامشده، قابلتوجه و تأمل است. ازجمله فعالیتهای قابلذکر میتوان به تعویض تیوب ریفرمر در مدول B و تعمیرات اساسی سقف ریفرمر، تعمیر و بازسازی اسکرابر TG در دو مدول، تعمیرات اساسی پمپخانهها و سیستم آب، تعمیرات اساسی کوره و تجهیزات مرتبط، رسوبزدایی باندلهای پروسس، تعویض قطعه میانی سایلنسر کمپرسور در مدول D و... اشاره کرد.

حمید علیان، سرپرست تعمیرات برق و ابزاردقیق واحد احیا مستقیم ۱

مجموعه فعالیتهای تعمیراتی صورت گرفته در حوزه برق و ابزاردقیق در این پروژه تعمیراتی عبارتاند از: ۱- بهروزرسانی Firmwareهای سیستمهای اتوماسیون قسمت حمل مواد قدیم؛ ۲- کالیبراسیون سیستمهای توزین مرزی و حمل مواد؛ ۳- برطرف کردن مشکل UPSهای متریال قدیم و تعویض UNITهای دارای مشکل؛ ۴- اضافه کرده مجموعه ترندهای مربوط به گیتهای بالا و پایین مخازن ذخیره آهن اسفنجی حمل مواد برای مانیتورینگ بهتر؛ ۵- اصلاح لاجیک مربوط به ماشینهای بریکت؛ ۶- تفکیک کامل مانیتورینگ درایر مدول E و انتقال به سیستم کنترل هانیول؛ ۷- ارتقای موتورهای قسمت UBF مدول B برای مرتفع کردن مشکلات قطعات یدکی؛ ۸- تعویض سینی کابلهای معیوب مدولهای A, C,E,F؛ ۹- مستقل کردن تغذیه DC پاورسنتر قسمت متریال قدیم از مدول C؛ ۱۰- رفع مشکل ریداندنسی CPU متریال قدیم و تعویض ماژولهای ارتباطی و کنترلر آن؛ ۱۱- فراهم کردن سوکت باکس ایمن قابلحمل برای پوشش تأمین برق توقفات؛ ۱۲- ایمنسازی تمامی تابلوهای برق سیار و ثابت با استفاده از کلید حفاظت جان؛ ۱۳- فراهم کردن کلیدهای نشتی جریان برای سیستم آنتیفریزینگ؛ ۱۴- بهینهسازی تمامی فیلترهای ثانویه در اتاق آنالایزر مدولها؛ ۱۵- تغییر کاربری فیدر ۶/۶ کیلوولت از حالت ترانسی به موتوری و اتصال فیدر ترانسی به اتاق برق جدید و فیدر موتوری به کانوایر ۰۴ قسمت حمل مواد (تأمین برق پروژه جایگزینی BAG HOUSE)؛ ۱۶- بهینهسازی سیستم پالس ژنراتور توزین MK۱۵ تخلیه بریکت سازی.

گفتنی است علاوه بر فعالیتهای روتین توقفات مطابق سالهای گذشته، در این تعمیرات، برای اولین بار تمامی تجهیزات ابزار دقیق شامل سوئیچهای فشار، دما و فلو جهت انجام کالیبراسیون به آزمایشگاه ارسال شد. برنامهریزی این فعالیت در راستای پاسخ عملی به گزارش مغایرت کالیبراسیون دفتر فنی تعمیرات انجام گرفت.

سعید محمدی، کارشناس برنامهریزی واحد احیا مستقیم

انجام توقف سالانه مدولهای احیا مستقیم ۱ و ۲ در بازه زمانی آذر تا اسفندماه با توجه به محدودیتهای انرژی با پیشبینی منابع موردنیاز به میزان حدود ۳۰۰ هزار نفر ساعت فعالیت شامل تعمیرات مرکزی (شامل تعمیرات مکانیک، برق، ساختمانی)، نسوز، حملونقل، تعمیرات واحد، نظافت صنعتی، بازرسی فنی و ... با برنامهریزی و آمادهسازیهای لازم توسط دفاتر فنی تعمیرات واحد و تعمیرات مرکزی و گروههای نظارت و مجری انجام شد. این توقفات در ۸ مدول واحد احیا مستقیم ۱ و ۲ برنامهریزی شد و انجام کلیه فعالیتها علیرغم برخی شرایط خاص آبوهوایی فصل زمستان بهصورت کامل و با تحقق حداکثری اهداف خواستهشده به پایان رسید.

حمید زلفعلی دهاقانی، مسئول شیفت مگا مدول احیا مستقیم ۲

با تلاش شبانهروزی کارکنان تعمیرات و تولید، برنامه تعمیرات اساسی سالانه مگا مدول B واحد شهید خرازی طبق برنامهریزیهای انجامگرفته بهصورت صحیح و دقیق انجام شد و با همت تمامی کارکنان بدون حادثه و در فضایی کاملاً ایمن با موفقیت به پایان رسید. به این ترتیب، واحدهای احیا مستقیم فولاد مبارکه برای ثبت رکوردهای جدید در سال جدید که با محدودیت مصرف گاز مواجه نخواهیم بود چابکسازی شد.

منبع: خبرگزاری تسنیم

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو انجام شد

مزایده ۱۴۰۴۱۰د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده ۱۴۰۴۰۹د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده شماره ۱۴۰۴۰۷د (نوبت دوم) شرکت جهان فولاد سیرجان

«علی امرایی» مدیرعامل گهرزمین شد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

«محمد محیاپور» بار دیگر مدیرعامل شرکت توسعه آهن و فولاد گلگهر شد

سالانه ۱۲ میلیون مترمکعب آب در فولاد مبارکه بازچرخانی میشود

گروه فولاد مبارکه دارای زنجیره کاملی از تولید فولاد در کشور است

انعقاد ۳۶۸ میلیارد تومان قرارداد تحقیق و توسعهای فولاد مبارکه در سال ۱۴۰۳

فولاد مبارکه از برق تولیدشده خودش هم محروم شد!

گروه فولاد مبارکه دارنده بزرگترین CVC کشور است

هدفگذاری فولاد مبارکه برای صادرات یک میلیارد دلاری در ۱۴۰۴

استفاده از فناوری پیشرفته برای تصفیه و بازچرخانی آب در فولاد مبارکه

شکلگیری تعامل صنعت و دانشگاه در گروه فولاد مبارکه/ حمایتهای خوب این مجموعه از طرحها، پروژهها و برنامههای دانشگاهی

هلدینگ "معادن امداد" از ۳۷ سال پیش فعالیتهای خود را با معدنکاری سنگ ساختمانی آغاز کرد/ توسعه، سرمایهگذاری و فعالیتهای جدی هلدینگ "معادن امداد" در حوزههای مختلف معدنی از اکتشاف تا فرآوری/ در مرز بین استان کردستان و آذربایجان غربی محدوده مستعد طلا را شناسایی کردهایم و در مرحله اخذ گواهی کشف و بهرهبرداری هستیم

خداحافظی با عناصر نادر خاکی

رکوردشکنی صبانور در تولید و فروش

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

«حسین سیماییصراف» از آزمایشگاه صنعت ۴.۰ گروه فولاد مبارکه بازدید کرد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه