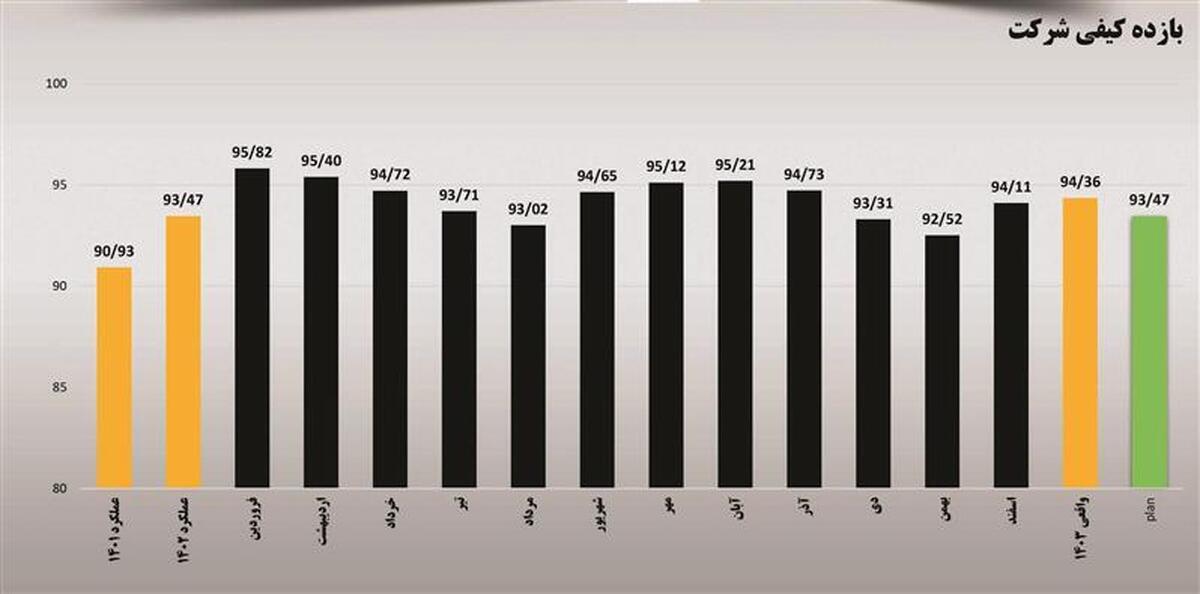

کسب بهترین عملکرد کیفی محصولات شرکت فولاد مبارکه در سال ۱۴۰۳

به گزارش میمتالز، دستیابی به کیفیت موردنظر در محصولات فولاد مبارکه مستلزم تولید کیفی در کل فرآیند تولید است. بهبود فرآیند تولید کیفی محصولات و عملکرد کنترل کیفیت در هر یک از مراحل زنجیره تولید، شامل آهنسازی، فولادسازی و ریختهگری، نورد گرم و نورد سرد، منجر به تولید محصول مطابق با نیازهای مشتریان خواهد شد. خوشبختانه علیرغم محدودیتهای تولید و انرژی و تأثیر مستقیم آن بر فرآیند تولید، روند کیفی تولید محصولات در نواحی مختلف در سال ۱۴۰۳ به میزان بیش از ۰.۸۹ واحد رشد داشته و به بیشترین میزان خود طی ۳ اخیر رسیده است.

مدیر کنترل کیفی فولاد مبارکه، ضمن اعلام این خبر گفت: این مدیریت با شناسایی نقاط قابل بهبود و تأثیرگذار بر عملکرد کنترل کیفیت و محصول، اقدام به توسعه عملکرد خود کرده است. در این خصوص، علاوهبر تعامل مستقیم با نواحی تولیدی در زمینه اطلاعرسانی بهموقع و انجام اقدامات اصلاحی، فعالیتهای بهبود عملکرد نیروی انسانی، توسعه تجهیزات بازرسی، بهروزرسانی دستورالعملها و استانداردهای مورداستفاده و... بهطور مستمر در دستور کار قرار گرفته است. اهم دستاوردهای مدیریت کنترل کیفیت در سال ۱۴۰۳ شامل آموزش نیروی انسانی فراتر از برنامه، انجام پروژههای تحقیقاتی، شامل تدوین عیوب محصولات، اجرای پروژه سامانه پیشبینی احتمال رخداد عیوب تجهیز و بهبود شرایط محیطی نقاط بازرسی محصولات، ایجاد و تکمیل امکانات آموزش بازرسان بهصورت عملی با راهاندازی بانک نمونه عیوب محصولات در نواحی نورد گرم و نورد سرد و... است.

بنابر اظهارات علیرضا کییگانه، میزان ادعاهای کیفی مطرحشده توسط مشتریان محصولات از بهبود عملکرد کنترل کیفیت محصولات حکایت دارد. این در حالی است که بهرغم افزایش میزان بازرسی محصولات میزان ادعاهای مطرحشده در سال ۱۴۰۲ مقدار ۰.۱۲ بوده که این مقدار در سال ۱۴۰۳ به عدد ۰.۰۷ رسیده است.

در همین زمینه برخی از رؤسای کنترل کیفی نواحی فولاد مبارکه چنین گفتند:

محمدرضا نصراصفهانی، رئیس کنترل کیفی نورد سرد: تنوع فرآیندهای تولید و تولید بیش از پنج نوع محصول نهایی حساس، موجب شده ناحیه نورد سرد همواره از دیدگاه کیفی حساسیتهای ویژهای داشته باشد. در این ناحیه محصولات نهایی، شامل محصولات اسیدشویی، قلعاندود، سرد، گالوانیزه و رنگی تولید میشود و با توجه به مصرف هر یک از محصولات فوق در صنایع حساس و دقیق، مانند خودروسازی، لوازمخانگی، ساختمان، صنایع غذایی و...، تولید و بازرسی کیفیت این محصولات از اهمیت خاصی برخوردار است. روش شناختهشده اندازهگیری عملکرد کیفیت تولید این محصولات بر اساس تعریف شاخصهای کیفی بوده و مهمترین شاخص، بازده کیفی محصولات است. میزان عملکرد کیفی تولید محصولات سرد در سال ۹۳.۷۱ درصد بوده است. در این میان، کیفیت محصولات رنگی به مقدار ۰.۶۳ واحد کیفیت رشد داشته است. با توجه به تولید محصولات رنگی در دو خانواده ساختمانی و لوازمخانگی، میزان رشد کیفی در محصولات لوازمخانگی رنگی بیشترین مقدار رشد را داشته؛ بهطوریکه از مقدار ۷۱.۲۳ به ۸۱.۷۵ درصد رسیده است.

واحد کنترل کیفی ناحیه نورد سرد با تشخیص و شناسایی بهموقع عیوب نقش به سزایی در بهبود کیفیت، کاهش هزینهها، افزایش رضایت مشتریان، افزایش بهرهوری، بهبود مستمر و ضمانت استانداردهای محصول داشته است.

مسعود مهدیه، رئیس کنترل کیفی نورد گرم: مهمترین شاخص کیفیت محصولات نورد گرم بازده کیفی است که نشاندهنده وضعیت کیفیت کل محصولات ناحیه است. بازده کیفی محصولات تولیدی نورد گرم در سالهای ۱۴۰۰، ۱۴۰۱ و ۱۴۰۲ به ترتیب ۶۱/۹۶، ۸۷/۹۶ و ۶۷/۹۷ درصد بوده است که در سال ۱۴۰۳ به مقدار ۹۷.۹۷ درصد افزایش یافت. از شاخصهای مهم کیفی اختصاصی ناحیه، شاخص بازده کیفی سهم نورد گرم است که مقدار آن در سه سال اخیر به ترتیب ۵۴/۹۹، ۷۵/۹۹ و ۷۷/۹۹ درصد بوده که شاهد بهبود آن بودهایم. گفتنی است کاهش عیوبی، چون عیب ناخالصی، عیب ترک لبهای، عیوب لبهای، عیب خواص مکانیکی از موارد تأثیرگذار بر بهبود شاخصهای کیفیت نورد گرم بوده است و در چهار سال اخیر درصد عیب ناخالصی به ترتیب ۸۵/۲، ۳۲/۲، ۹۸/۱ و ۷۲/۱ درصد و سه عیب دیگر در سال ۱۴۰۳ در حد صفر بوده است. بازرسی بهموقع و تعامل با تولید، شناسایی عیب و عوامل مؤثر بر آن، انجام اقدام اصلاحی بهموقع و کنترل فرآیند کیفیت محصولات و عملکرد صحیح تجهیزات ازجمله اقدامات مؤثر بر افزایش کیفیت محصولات است. افزایش کیفیت محصولات باعث افزایش رضایت مشتریان، افزایش بهرهوری، کاهش ضایعات، سودآوری بیشتر، تحویل بهموقع محصول به مشتریان و... میشود.

سیدمحمدمهدی مرندی، رئیس کنترل کیفی فولادسازی و ریختهگری مداوم: در واحد کنترل کیفی فولادسازی و ریختهگری مداوم در جهت بهبود کیفیت تختالهای تولیدی و افزایش رضایت مشتریان از محصول تختال در سال ۱۴۰۳، فعالیتهای مختلفی انجام گرفت که اهم آنها به شرح ذیل است:

- اصلاح دستورالعملهای کنترل کیفی جهت کاهش طول برش تختالهای میکس که منجر به کاهش ضایعات میشود؛ اطلاعرسانی سریع عیوب تختال به مسوولین تولید جهت رفع عیب در سریعترین زمان ممکن و جلوگیری از تولید تختالهای معیوب؛ انجام عملیات بازرسی و ارسال بیشتر از ۱ میلیون تن تختال به مقصد مشتریان بیرونی در انبار S۱۰ که شامل بازرسی دقیق سطوح و سروته تختالها، مشخص کردن قسمتهای معیوب و نظارت بر رفع کامل عیوب، انجام کنترل ابعادی دقیق تمامی تختالها (طول و عرض و ضخامت) و همچنین نظارت بر رفع کامل عیب شره مذاب در زیر تختالهاست؛ بازرسی و ارسال حدود ۳۰ هزار تن قراضههای داخلی و شره باکیفیت از شرکتهای طرف قرارداد بدون هیچگونه حادثه ایمنی که سبب تأمین و تکمیل شارژ فلزی موردنیاز کورههای قوس الکتریکی بهخصوص در ماههای سرد سال گذشته (که با کمبود شدید آهن اسفنجی مواجه بودیم) شد.

- بهرهبرداری کامل از سیستم بازرسی بر خط سطوح تختالها بر روی ماشین ریختهگری شماره ۵ که سهم به سزایی در مشاهده دقیق و بهبود تشخیص عیوب سطحی و شکلی تختال و ثبت کدهای مربوط به هر عیب جهت رفع کامل در واحد ۲۸ به همراه داشت و انشاءالله در سال جاری قصد داریم سیستم مشابه و البته بهینهشده جهت تشخیص عیوب و ابعاد تختال بر روی ماشین شماره ۳ ریختهگری نیز نصب کنیم.

برخی از دستاوردهای کیفی ناحیه فولادسازی و ریختهگری مداوم در سال ۱۴۰۳ به این شرح است: دستیابی به رکورد کمترین درصد عیوب تختال به میزان ۳.۹۵ درصد در شهریورماه و کمترین درصد NC گرم به میزان ۰.۴۲ درصد در مردادماه؛ بازده کیفی ناحیه ۹۷.۴۱ درصد به دست آمد که ۰.۰۷ درصد بیشتر از بازده کیفی سال ۱۴۰۲ است؛ درصد عیوب تختال برابر با ۴.۴۷ درصد است که ۱.۱ درصد کمتر از سال ۱۴۰۲ است. درصد ادعای پذیرفتهشده به حمل شده ۰.۰۵ درصد است که نسبت به سال قبل، ۰.۱۴ درصد کمتر شده است.

غفار دانشمند، سرپرست کنترل کیفی آهنسازی: واحد کنترل کیفی در ناحیه آهنسازی وظیفه کنترل و پایش پارامترهای کیفی محصولات تولیدی و ورودی به ناحیه آهنسازی را دارد. محصولات تولیدی ناحیه آهنسازی، شامل گندله، آهک، بریکت آهک، دولومیت، آهن اسفنجی، بریکت آهن اسفنجی و مواد ورودی شامل، کنستانتره سنگآهن، گندله، سنگآهک، آهک، دولومیت، سنگ دولومیت، چسب سیلیکات سدیم و آهن اسفنجی است که این تنوع مواد و کنترل پارامترهای کیفی آن اهمیت وظیفه این واحد را نشان میدهد. واحد کنترل کیفی ناحیه آهنسازی وظیفه پایش پارامترهای کیفی محصولات تولیدی ناحیه آهنسازی در کنار مواد ورودی تأمینکنندگان خارج از فولاد مبارکه را دارد.

در این خصوص فعالیتهای متنوعی در زمینه ارتقای وضعیت کیفی صورت گرفته است که عبارتاند از:

۱- سیستمی نمودن کلیه گزارشهای مهم کیفیت بر اساس نیاز مدیریت

گزارشهای کنترل کیفی ناحیه آهنسازی سیستم IS-SUITE و BI تکمیل گردید. هدف از اجرای این پروژه اطمینان از صحت و دقت گزارشهای کیفی، کاهش خطای انسانی در محاسبات، بهروز بودن گزارشهای کیفی و کاهش زمان گزارشگیری و در دسترس بودن اطلاعات کیفیت بهصورت برخط است.

۲- کنترل شاخصهای مهم کنترل کیفی ناحیه آهنسازی با روش کنترل فرآیند آماری در بستر BI

با استقرار بازرس از طریق شرکت IS در محل تأمینکنندگان بزرگ نتایج آزمایشگاههای تأمینکنندگان و آزمایشگاههای مجتمع فولاد مبارکه مقایسه و مغایرتها جهت اقدامات اصلاحی انعکاس داده میشود.

با توجه به فعالیتهای صورتگرفته، بازرسی و کنترل کیفیت مواد اولیه ورودی و تولیدی به همراه تعامل این واحد با سایر واحدهای تولیدی و تأمینکنندگان مواد اولیه، چندین پارامتر کیفی به شرح ذیل در سال ۱۴۰۳ نسبت به سال ۱۴۰۲ ارتقا یافت:

- ارتقای درصد در رنج کیفیت استحکام گندله تولیدی از ۹۹.۵۸ درصد در سال ۱۴۰۲ به ۹۹.۹ درصد در سال ۱۴۰۳،

- ارتقای درصد در رنج کیفیت دانهبندی سایز ۱۶-۹ میلیمتر گندله تولیدی از ۹۴.۷۱ درصد در سال ۱۴۰۲ به ۹۷.۶ درصد در سال ۱۴۰۳،

- ارتقای کیفیت Co۲ آهک خریداری با کاهش میانگین این پارامتر از ۴.۴۲ درصد در سال ۱۴۰۲ به ۳.۶ درصد در سال ۱۴۰۳،

- ارتقای کیفیت Cao آهک خریداری با افزایش میانگین این پارامتر از ۹۱ درصد در سال ۱۴۰۲ به ۹۲ درصد در سال ۱۴۰۳

در پایان از معاونان شرکت بهویژه معاونتهای تکنولوژی و بهرهبرداری که با حمایتها و رهنمودهای خود زمینه رشد و ارتقای کیفیت محصولات را فراهم ساختند و همچنین مدیریت و همکاران نواحی تولیدی و پشتیبانی که به اجرای الزامات تولیدی، تعمیراتی و کیفی همت گماردهاند تشکر میکنم. لازم است از کارکنان همکار در مدیریت کنترل کیفی که همواره جهت شناسایی مغایرتهای کیفی و ارتقای کیفی و تولید محصول مطابق با نیازهای مشتریان و ذینفعان تلاش نمودهاند نیز قدردانی نمایم.

منبع: فولاد مبارکه اصفهان

حضور قدرتمند گروه فولاد مبارکه در هفدهمین نمایشگاه بینالمللی متالکس

اولویت اول ما، تامین مواد معدنی است/ طراحی بستههای اکتشافی برای اولین بار در کشور/ دولت حمایت یارانهای را از بخش زغال سنگ داشته باشد

مسائل مجتمع مس درهآلو با پیگیریهای ویژه مدیرعامل شرکت ملی صنایع مس ایران به زودی مرتفع میشود

برنامهریزی برای تولید حداکثری گاز در زمستان

در مسیر افزایش تولید و توسعه زیرساخت معادن، استوار هستیم

توسعه صنعت گوهرسنگها راهبردی برای اشتغالزایی، صادرات و هویتبخشی به گوهرسنگهای ایرانی

معاون نوآوری BHP آینده معدنکاری را بازطراحی میکند

با ساختار و نگاه سنتی امکان رقابت در عرصه بینالمللی دشوار خواهد بود/ در حوزه آموزش معدن بایستی علاوه بر مباحث تئوری به کسب تجربه نیز توجه شود

اثر تناقضات قانونی بر سودآوری معادن

گزارش ۵ ماهه فملی منتشر شد؛ رشد ۳۸ درصدی درآمد عملیاتی

تداوم رکوردشکنی فولادمردان کارخانه فولادسازی فولاد مشیز بردسیر

اقتصاد بیفولاد؛ اقتصاد بیپشتوانه

پیوستگی برند سازمانی و عملکرد راهبردی ارتباطات

تبعیض در سهمیهبندی برق صنعت فولاد باید پایان یابد

تکمیل زنجیره تولید و عبور از بحرانهای انرژی با برنامهریزی و سرمایهگذاری هدفمند

آغاز فصل جدیدی از فعالیتها در مدیریت ارتباطات گروه فولاد مبارکه/ به دنبال تقویت همافزایی، یکپارچگی و همصدایی هستیم

قهرمانی تیم پیشکسوتان فوتسال صنعت فولاد مبارکه در چهارمین دوره مسابقات ایمیدرو

رونمایی از ۳ محصول جدید مدیریت ارتباطات و برند سازمانی گروه فولاد مبارکه

تولید گریدهای ویژه با ارزش افزوده بالا و برنامه عبور از ۱۰۰ گرید جدید

جهش هزینهها صنعت فولاد را تهدید میکند

۳ محور شکست شکنندگی در فولاد

جزئیات همایش تابآوری در زنجیره آهن و فولاد کشور/ مشروح سخنرانیها

اصفهان قلب تپنده فولاد ایران است/ بحران انرژی و کاهش بهرهوری صنعت به مرز هشدار رسیده است

کارنامه درخشان جهان فولاد سیرجان در پنجماهه نخست سال ۱۴۰۴

آغاز بارگیری بیش از ۸۳ هزار تن گندله آهن در بندر شهید رجایی

نبرد غولهای فولادی/ چادرملو بالاتر از کاوه و فخوز

بازگشت شاخص کل به کانال ۲.۵ میلیون/ وضعیت بازار ارز و طلا و ارتباط آن با بورس

نقدینگی جامعه از مسیر گواهی سپرده کالایی راهی تولید میشود/ بورس کالا میتواند به هاب بزرگ منطقه تبدیل شود