سهم فولاد در توسعه اقتصادی هند

به گزارش می متالز، این در حالی است که میلیونها هندی هنوز در فقر شدید زندگی میکنند و درآمد سرانه آنهادر سال ۲۰۱۶ میلادی(۱۳۹۵خورشیدی)۱۶۷۰دلار بود. در هر حال اکنون این کشور، دورهای از پیشرفتهای اقتصادی و رنسانس صنعتی را تجربه میکند. مدتهاست که سرمایهگذاریهای عظیم خارجی در هند امری عادی بهشمار میآید و فروش کالاهای هندی در بازارهای جهان افزایش یافته است. بخش معدن و صنایع معدنی نیز از این تحول اقتصادی بیبهره نمانده و در نتیجه توسعه آن اکنون هند پس از چین و ژاپن، سومین تولیدکننده بزرگ فولاد در جهان است. این کشور بزرگترین تولیدکننده آهن اسفنجی هم به شمار میآید.

بنا بر دادههایی که اتاق بازرگانی، صنایع، معادن و کشاورزی تهران منتشر کرده، آمار انجمن جهانی فولاد نشان میدهد در یک دهه گذشته هند از بزرگترین تولیدکنندههای فولاد جهان بوده و در عرصه تولید این فلز، گوی سبقت را از بزرگترین تولیدکنندههای جهان همچون ایالات متحدهامریکا، روسیه و کره جنوبی نیز ربوده است. اکنون هند پس از چین و ژاپن سومین تولیدکننده بزرگ جهان در زمینه فولاد است. در همین حال ایران در سال ۲۰۱۶ میلادی (۱۳۹۵ خورشیدی) با تولید ۱۷/۹ میلیون تن فولاد جایگاه چهاردهم را در سطح جهان به خود اختصاص داد. ایالات متحده، روسیه، کره جنوبی، آلمان، ترکیه، برزیل، اکراین، ایتالیا و مکزیک نیز دیگر کشورهایی هستند که در تولید فولاد رتبههای پایینتر از هند و بالاتر از ایران را دارند. بیشتر فولاد هند با روشهای تولید بر پایه الکتریسیته انجام میشود.

سهمبندی روشهای تولید فولاد

اتاق بازرگانی، صنایع، معادن و کشاورزی تهران در ادامه دادههای منتشر شده به تشریح سهمی که تولیدکنندههای برتر در روشهای تولید فولاد دارند، میپردازد. روشهایی که به دو دسته فرآیندهای بر پایه اکسیژن یا فرآیندهای بر پایه الکتریکی تقسیم میشوند. هر چند که تولید فولاد، منحصر به این دو روش نیست اما در سطح جهان از اصلیترین راهکارهای تولید فولاد به شمار میآیند.

براساس دادههای یادشده در سال ۲۰۱۶ میلادی (۱۳۹۵ خورشیدی) ۵۲ درصد تولید جهانی فولاد با فرآیندهای اکسیژنی و ۴۶ درصد با فرآیندهای الکتریکی انجام شد. ۲ درصد باقی مانده نیز به روشهای دیگر اختصاص داشت.

همچنین در سال ۲۰۱۶ میلادی چین به عنوان بزرگترین تولیدکننده جهان ۹۵ درصد از تولید خود را با فرآیندهای اکسیژنی و ۵ درصد را با روشهای الکتریکی انجام داد. در ژاپن نیز ۷۸ درصد تولید با فرآیندهای اکسیژنی و ۲۲ درصد با فرآیندهای الکتریکی انجام میشود.

در هند روش الکتریکی کاربرد بیشتری دارد و ۵۷ درصد از سهم تولید را به خود اختصاص میدهد، در حالی که ۴۳ درصد مبتنی بر فرآیندهای الکتریکی است. امریکا در تولید فولاد بیشتر از روش فرآیندهای بر پایه الکتریکی استفاده میکند که ۶۷ درصد از تولید به آن اختصاص دارد و ۳۳ درصد نیز با فرآیندهای بر پایه اکسیژن انجام میشود. در روسیه ۶۷ درصد فولاد با روشهای اکسیژنی و ۳۱ درصد با روشهای الکتریکی و ۲ درصد نیز با سایر روشها تولید میشود. کره جنوبی ۶۹ درصد فولاد خود را با روشهای اکسیژنی و ۳۱ درصد را با روشهای الکتریکی تولید میکند. در ایران نیز ۸۸ درصد از تولید فولاد با فرآیندهای بر پایه الکتریکی انجام میشود و ۱۲ درصد باقی مانده با فرآیندهای بر پایه اکسیژنی. در نتیجه در سال ۲۰۱۶ میلادی بیشتر از نیمی از فولاد هند با استفاده از روشهای مبتنی بر الکتریسیته تولید شد که در میان ۶ کشور عمده تولیدکننده فولاد جهان، پس از ایالات متحده امریکا رتبه دوم را در استفاده از این روش داشته است.

به طور کلی استفاده گسترده از کوره القای الکتریکی برای تولید فولاد بر پایه الکتریسیته و استفاده از زغال سنگ به جای گاز طبیعی در تولید آهن اسفنجی، دو ویژگی منحصربهفرد صنعت فولاد هند به شمار میآیند. در هند برای انجام حدود نیمی از فرآیندهای پایه الکتریکی تولید فولاد، از کورههای القای الکتریکی به جای کورههای معمول قوس الکتریکی استفاده میشود. کورههای القای الکتریکی برای تبدیل موادی از قبیل ضایعات، آهن اسفنجی یا آهن چدن به فولاد از روش القایی استفاده میکنند. این کورهها از میدانهای مغناطیسی متناوب برای ایجاد یک جریان الکتریکی استفاده میکنند که به دلیل مقاومت الکتریکی گرم میشوند.

کورههای القای الکتریکی در مقیاس بسیار کوچکتر نسبت به سایر کورههای معمول مانند کورههای اکسیژنی یا کورههای قوس الکتریکی عمل میکنند. میزان تولید در کورههای القای الکتریکی به طور معمول کمتر از ۲۰ تن در هر دسته است؛ در حالی که کورههای اکسیژنی میتوانند حدود ۲۵۰ تن در هر دسته و کورههای قوس الکتریکی حدود ۱۷۰ تن در هر دسته تولید کنند. در ایران به دلیل دسترسی به منابع گاز طبیعی، تولید فولاد بیشتر با استفاده از روش کورههای قوس الکتریکی انجام میشود.

بزرگترین تولیدکننده آهن اسفنجی

بر اساس دادههای منتشر شده از سوی اتاق بازرگانی، صنایع، معادن و کشاورزی تهران، در سال ۲۰۱۶ میلادی در مجموع ۶۵/۸ میلیون تن آهن اسفنجی در جهان تولید شد که ۱۶/۲ میلیون تن آن برابر با ۲۴/۷ درصد محصول هند بود. اگرچه چین و ژاپن نسبت به هند فولاد بیشتری تولید میکنند، اما هند بزرگترین تولیدکننده آهن اسفنجی (دیآرآی) در جهان است. در همین حال ایران با تولید ۱۶ میلیون تن آهن اسفنجی و داشتن سهم حدود ۲۴ درصدی در این زمینه رتبه دوم را پس از هند دارد.

میانگین حجم تولید آهن اسفنجی در هند با اختلاف کم در سالهای ۲۰۱۱ تا ۲۰۱۶ میلادی (۱۳۹۰ تا ۱۳۹۵ خورشیدی) ۲۵/۸ میلیون تن بوده است. هند در این سالها بیشترین آهن اسفنجی خود را بر پایه زغالسنگ تولید میکرده و در واقع میانگین تکیه بر زغالسنگ در تولید این محصول در این سالها ۸۵/۸ درصد بود. ۱۵/۲ درصد دیگر نیز بر پایه گاز طبیعی تولید میشد.

آهن اسفنجی را میتوان در انواع اصلی کورههای فولادی استفاده کرد. بر خلاف اینکه بسیاری از کشورها از جمله ایران به دلیل داشتن امکانات، بیشتر از گاز طبیعی برای تولید آهن اسفنجی استفاده میکنند، بیشتر آهن اسفنجی در هند با زغال سنگ تولید میشود. به همین دلیل دیآرآی تولیدی این کشور نسبت به محصول سایر نقاط جهان کربن فشرده بیشتری دارد.

سخن آخر

گفتنی است در چشمانداز بینالمللی انرژی که اداره اطلاعات انرژی امریکا (EIA) در سال گذشته میلادی ارائه کرده، پیشبینی شده مصرف زغالسنگ هند در سالهای ۲۰۱۵ تا ۲۰۴۰ میلادی (۱۳۹۴ تا ۱۴۱۹ خورشیدی) به طور تقریبی سالانه ۳ درصد افزایش داشته باشد. این افزایش، برآمده از رشد صنعت آهن و فولاد و مصرف به نسبت شدید زغالسنگ در تولید آهن اسفنجی خواهد بود.

قرارگیری فولاد مبارکه در مسیر اتخاذ استراتژیهای رقابتی مدرن

توقف یک ماهه عرضه گندله در بورس کالا

کاهش ۴ درصدی حجم صادرات آهن و فولاد ایران/ جزئیات تحلیلی صادرات زنجیره فولاد در بهار امسال

دبیر ستاد تسهیل و رفع موانع تولید کشور منصوب شد

آگهی تجدید مناقصه عمومی دو مرحلهای "خرید ۳.۰۰۰ (سه هزار) تن فروسیلیکومنگنز شرکت جهان فولاد سیرجان" - شماره مناقصه: ۵۲-۰۴-ک-م

معارفه مدیران جدید سازمان زمینشناسی و اکتشافات معدنی کشور

آگهی مناقصه عمومی دو مرحلهای "خرید ۲۰۰۰ (دو هزار) تن فروسیلیسیوم شرکت جهان فولاد سیرجان" - شماره مناقصه: ۴۷-۰۴-ک-م

برگزاری جلسه توجیهی مناقصه عمومی پروژه احداث نیروگاه خورشیدی ۴۰ مگاواتی در شرکت آهن و فولاد ارفع

گامی بلند در توسعه انرژیهای پاک/ پیشتاز در اجرای پروژههای کلان ملی

میزان تامین ارز واردات امسال از ۱۸ میلیارد دلار عبور کرد

برق ۱۱۰ سازمان ملی و استانی پرمصرف در کلانشهر تهران قطع شد

اوج تقاضای مصرف برق به ۷۷ هزار و ۱۳۲ مگاوات رسید

۴ روز تا پایان مهلت بخشودگی جرایم بیمه شخص ثالث

افزایش ۲۲ درصدی صادرات به اوراسیا در بهار امسال/ اقلام غیرضروری در واردات دیده نمیشود

بازدهی ۴۲۴ درصدی پرتفوی بورسی "ومعادن"

مشارکت "ستران" در احداث نیروگاه خورشیدی

استیضاح وزیر نیرو جدی شد

"فزر" پروانه بهرهبردای معدن طلای آق دره را تمدید کرد

تاثیر افزایش بهای تمام شده بر حاشیه سود ناخالص "شغدیر"

تقریبا تمام واحدهای فولادی تعطیل شدهاند؛ جلوی قطعی برق سبز گرفته شد

ایران در تله کمآبی مدرن؛ از قناتهای باستانی تا بحران منابع آب

انتصاب مدیر مجتمع پتاس خور و بیابانک

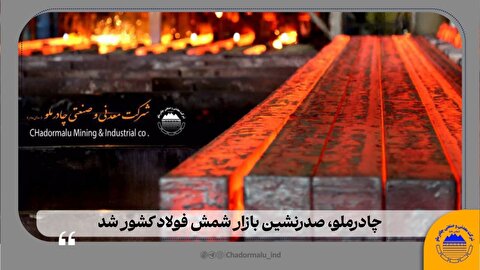

چادرملو صدرنشین بازار شمش فولاد کشور شد

صادرات ۵۰۰ هزار تنی فولاد مبارکه تا تیرماه ۱۴۰۴

امکان سرمایهگذاری ۲ میلیارد دلاری در صبانور فراهم شد/ رشد ۳۵ درصدی درآمدها تا پایان تیرماه

صعود معدنیها در سراشیبی صنعت

برنامه عراق برای ساخت کارخانههای سیمان در نینوا

«میدکو» به دنبال طلای پنهان در باطلههای مس