سیر تولید فولاد از چدن خام

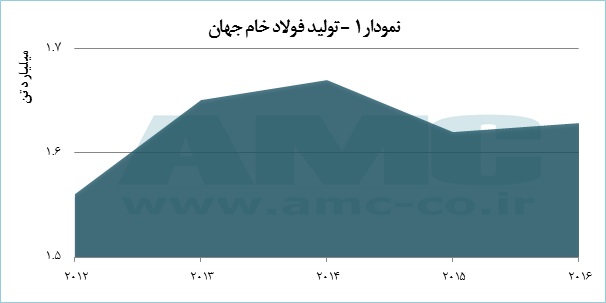

به گزارش می متالز، فولاد بهعنوان یکی از مهمترین مواد صنعتی در دنیا شناخته میشود. با شروع تحول اقتصادی و صنعتی چین، میزان مصرف و تولید این ماده بهشدت بالا رفت. میزان تولید فولاد جهان طی سالهای گذشته در نمودار 1 دیده میشود.

همانطور که در نمودار دیده میشود، تولید فولاد در سال 2014 به نقطه اوج خود رسیده است. علت این امر، افزایش تقاضای چین برای تأمین زیرساختهای خود بوده است. تکنولوژی تولید فولاد، طی سالهای متمادی دچار تغییرات فراوانی شده است. با شروع انقلاب صنعتی و افزایش تقاضای فولاد، روشهای تولید آن شروع به پیشرفت کرد تا فولاد محکمتر، ارزانتر و شکلپذیرتری تولید شود.

نخستین جرقه تولید فولاد را میتوان اختراع کورهبلند دانست. سنگ آهن در دمای بالا توسط گاز مونواکسید کربن تولید شده از سوختن کک احیا شده و آهن تولید شده شروع به جذب و انحلال کربن میکند. بدین ترتیب چدن که حاوی درصد بالایی از کربن است، تولید میشود؛ مقدار کربن محتوی چدن در رنج بین 2.5 تا 4.5 درصد است. کورههای بلند که در آغاز در سده ششم پیش از میلاد، توسط چینیها به کار گرفته شد، بعدها در قرون وسطی توسط اروپاییها توسعه داده شد تا حجم تولید چدن افزایش یابد.

در سال 1491 میلادی، تکنولوژی کوره بلند به انگلستان وارد شد. در آن هنگام، سوختی که همراه با سنگ آهن در کوره ریخته میشد، زغالسنگ بود. چدن خام که به پیگ آیرن (Pig iron) معروف است، محصول خارج شده از کوره بلند است که از آن برای ساخت لولههای آب و گاز و بسیاری از انواع قالبها استفاده میشود.

سالها بعد، در دهه 1700 میلادی، آبراهام داربی (Abraham Darby) علاوه بر بهبود عملکرد کوره بلند، به جای زغالسنگ، از کک استفاده کرد. این اتفاق، تحول عظیمی در انقلاب صنعتی ایجاد کرد. وی در سال 1718 نخستین چدن خام را توسط کوره جدید خود تولید کرد. روش داربی، تا حدود 200 سال پس از آن، برای تولید قطعاتی نظیر موتورهای بخار و پلها به کار رفت و نقش مهمی در پیشرفت انقلاب صنعتی اروپا داشت.

چدن، استحکام بالایی دارد اما بهدلیل درصد کربن بالا، ترد و شکننده است و برای شکلدهی مناسب نیست. پس از اینکه مشخص شد که تردی بالای چدن، به کربن موجود در آن باز میگردد، تلاش کردند تا کربن را از ساختار چدن خارج کنند.

یکی دیگر از روشهای تولید آهن و فولاد، روش بلومری (Bloomery) است که در آن، آهن با قابلیت چکشکاری (Wrought Iron) بهطور مستقیم از سنگ آهن تولید میشود. از آنجا که این محصول درصد کربن بسیار پایینی دارد (کمتر از 0.08 درصد) برای تبدیل به فولاد، باید درصد کربن آن را افزایش داد. از همین رو، بیلتهای آهنی به همراه زغال چوب در بوتههای رسی در کوره قرار داده میشدند. پس از گرما دادن، کربن وارد آهن شده و سپس قطعه تحت آهنگری قرار میگرفت. سپس برای همگنسازی، دوباره در کوره قرار میگرفت. در اثر این حرارتدهی ثانویه، کربن به صورت مونواکسید کربن از قطعه آهنی خارج میشد که روی قطعه تاولهایی ایجاد میکرد. به همین دلیل، به فولاد حاصل از این روش، فولاد آبلهگون (Blister Steel) گفته میشد. از این فولاد اغلب برای تهیه شمشیر و اسلحه استفاده میشد و برای تهیه یک شمشیر مناسب، باید فرآیند کربندهی، آهنگری و سپس کربندهی مجدد، تا حدود 20 مرتبه انجام میشد. به همین دلیل، هزینه این فرآیند بالا بود. تولید این فولاد، در دهه 1740، توسعه یافت. در این سال، ساعتسازی به نام بنجامین هانتزمن (Benjamin Huntsman) که سعی داشت برای تولید فنر ساعتهای خود، فولاد باکیفیتی تولید کند، به فرآیند تولید مناسبی دست یافت. وی متوجه شد که اگر فولاد در بوته سفالی ذوب شود و با ماده خاصی به عنوان گدازآور مخلوط شود، این ماده، سرباره حاصل از فرآیند سمنتاسیون را جدا کرده و حاصل آن، فولاد ریختهگری است. بهدلیل هزینه بالای تولید، هر 2 فولاد ریختهگری شده و آبلهگون در موارد خاص استفاده میشدند.

قرارگیری فولاد مبارکه در مسیر اتخاذ استراتژیهای رقابتی مدرن

«میدکو» به دنبال طلای پنهان در باطلههای مس

آگهی تجدید مناقصه عمومی دو مرحلهای "خرید ۳.۰۰۰ (سه هزار) تن فروسیلیکومنگنز شرکت جهان فولاد سیرجان" - شماره مناقصه: ۵۲-۰۴-ک-م

دبیر ستاد تسهیل و رفع موانع تولید کشور منصوب شد

معارفه مدیران جدید سازمان زمینشناسی و اکتشافات معدنی کشور

آگهی مناقصه عمومی دو مرحلهای "خرید ۲۰۰۰ (دو هزار) تن فروسیلیسیوم شرکت جهان فولاد سیرجان" - شماره مناقصه: ۴۷-۰۴-ک-م

گزارش روابط عمومی ایمیدرو از پروژههای انتقال آب از سواحل جنوبی

بازدید سرزده رییسجمهور از وزارت صمت

گامی بلند در توسعه انرژیهای پاک/ پیشتاز در اجرای پروژههای کلان ملی

مزایده شماره ۱۴۰۴۰۸د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده شماره ۱۴۰۴۰۷د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده شماره D۱۴۰۴۰۴ شرکت جهان فولاد سیرجان

همکاری چین و طالبان در پروژه مس عینک به فاز اجرایی رسید

حقوق دولتی و رکود بازار معضلات اصلی معادن خراسان شمالی

آگهی مناقصه عمومی دو مرحلهای "انجام خدمات فرآوری، تفکیک، جابجایی، حمل و تخلیه ضایعات مورد نیاز کارخانه ذوب و ریختهگری شرکت جهان فولاد سیرجان" - شماره مناقصه: ۵۰-۰۴-خ-م

نخستین نمایشگاه بینالمللی معدن و صنایع معدنی در همدان برگزار میشود

عدم اجرای الزامات مدیریت بار توسط برخی صنایع تهران

برگزاری نشست تخصصی اقتصاد دیجیتال با حضور وزرای اقتصاد و ارتباطات

بررسی زمینههای همکاری در حوزه عناصر استراتژیک مرکز پژوهشهای کاربردی البرز

«علی امرایی» مدیرعامل گهرزمین شد

تقریبا تمام واحدهای فولادی تعطیل شدهاند؛ جلوی قطعی برق سبز گرفته شد

ایران در تله کمآبی مدرن؛ از قناتهای باستانی تا بحران منابع آب

انتصاب مدیر مجتمع پتاس خور و بیابانک

چادرملو صدرنشین بازار شمش فولاد کشور شد

صادرات ۵۰۰ هزار تنی فولاد مبارکه تا تیرماه ۱۴۰۴

مزایده شماره ۱۴۰۴۰۸د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده شماره ۱۴۰۴۰۷د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده شماره D۱۴۰۴۰۴ شرکت جهان فولاد سیرجان