تکنولوژیهای کنونی تولید فولاد

به گزارش می متالز، تولید فولاد جهان، به 3 روش کلی کوره روباز، کوره قوس الکتریکی و کنورتر اکسیژن بازی انجام میشود. در نمودار 1، سهم هر یک از آنها از تولید فولاد خام در سال 2016، دیده میشود.

همانطور که در نمودار دیده میشود، بیشترین سهم به کنورتر اکسیژن بازی تعلق دارد. کوره قوس الکتریکی با 26 درصد در رتبه دوم قرار دارد. همچنین کمترین سهم متعلق به کوره روباز است که نسبت به سایرین قدیمیتر است. در ادامه هر یک از فرآیندها توضیح داده شدهاند.

کوره روباز (The Open Hearth Process)

در سال 1860، کارل زیمنس با اختراع کوره روباز، تولید فولاد را یک قدم جلوتر برد. در این فرآیند، فولاد از چدن خام در کورههای بزرگی تولید میشد. در این روش، از حرارت دادن برای سوزاندن کربن اضافی و سایر ناخالصیها استفاده شد. استفاده از این روش به فولادسازان اجازه داد تا در مقیاسهای به مراتب بزرگتری، به تولید فولاد بپردازند چرا که این فرآیند به آنها امکان میداد تا در یک بار ذوبگیری، بین 50 تا 100 تن فولاد تولید کنند. علاوه بر بالا بردن حجم تولید، این روش امکان نمونهبرداری و انجام آزمونهای متعدد را نیز فراهم میکرد تا فولاد ریختهگری شده، خصوصیات دلخواه را داشته باشد. همچنین امکان استفاده از قراضه نیز بهعنوان یکی از مواد اولیه خوراکدهی در این کوره میسر بود. با اینکه سرعت انجام این روش کم بود، تا سال 1900، این کوره بهطور کامل جایگزین فرآیند بسمر شد.

این روش که در تولید فولاد انقلاب ایجاد کرد، فولاد را ارزانتر و با کیفیت بهتر تولید میکرد. از همین رو، فولادسازی، بلافاصله بهعنوان فرصت طلایی سرمایهگذاری از سوی سرمایهگذاران شناخته شد. افرادی مثل اندرو کانیگ (Andrew Carnegie) و چارلز شواب (Charles Schwab) با سرمایهگذاری در تولید فولاد، میلیونها دلار سود بهدست آوردند. بهطور مثال در سال 1901، شرکت تولید فولاد آمریکا (US Steel Corporation) توسط کارنیگ تأسیس شد که نخستین شرکت تولید فولاد در آمریکا بود. این شرکت بیش از یک میلیارد دلار، سود برای مؤسس خود به ارمغان آورد.

کوره قوس الکتریکی

پس از آغاز قرن بیستم، اختراع کوره قوس الکتریکی توسط پال هرالت (Paul Heroult)، اثر بسیار مهمی بر صنعت فولاد گذاشت. این کوره با ایجاد جریان الکتریکی در مواد شارژ شده در آن، طی یک واکنش گرمازا آنها را ذوب کرده و دما را تا 1800 درجه سانتیگراد بالا میبرد. این روش در ابتدا برای تولید فولادهای خاص استفاده میشد اما رفتهرفته استفاده از این کوره، رشد پیدا کرد بهطوری که در جنگ جهانی دوم، از این روش برای تولید فولادهای آلیاژی استفاده میشد. هزینه سرمایهگذاری کم، به فولادسازانی که از این روش استفاده میکردند اجازه داد تا با تولیدکنندگان مطرحی مثل شرکت تولید فولاد آمریکا رقابت کنند.

بهدلیل اینکه این کورهها قابلیت این را دارند که 100 درصد ظرفیت آنها با قراضه و مواد خام فولادی سرد شارژ شود، انرژی لازم برای تولید هر تن محصول به این روش، کمتر است. همچنین بر خلاف کورههای روباز، کوره قوس الکتریکی در صورت نیاز میتواند با هزینه نسبتا کمی متوقف شود. بهدلایل ذکر شده، سهم این کوره از تولید فولاد خام جهان، در سال 2016، با 0.5 درصد رشد نسبت به سال قبل، به 25.7 درصد رسید.

کنورتر اکسیژن بازی

در سال 1960، پیشرفت تکنولوژی جداسازی اکسیژن و هیدروژن در مقیاس صنعتی، سبب پیشرفت کورههای اکسیژن بازی شد. امروزه کنورتر اکسیژن، معمولترین روش تولید فولاد است. همانطور که در نمودار دیده میشود، در سال 2016، حدود 73.8 درصد از کل فولاد خام جهان، با استفاده از این روش تهیه شد.

کنورتر اکسیژن بازی، با دمش حجم زیادی اکسیژن به داخل آهن و قراضه ذوب شده، میتواند 350 تن آهن مذاب را در کمتر از یک ساعت، به فولاد تبدیل کند. بهدلیل سرعت بالا، هزینه تولید این فرآیند به مراتب کمتر از کوره روباز است و از همین رو، کنورتر اکسیژن بازی، کوره روباز را تقریبا از گردونه تولید فولاد کنار زده است.

حضور قدرتمند گروه فولاد مبارکه در هفدهمین نمایشگاه بینالمللی متالکس

اولویت اول ما، تامین مواد معدنی است/ طراحی بستههای اکتشافی برای اولین بار در کشور/ دولت حمایت یارانهای را از بخش زغال سنگ داشته باشد

برنامهریزی برای تولید حداکثری گاز در زمستان

در مسیر افزایش تولید و توسعه زیرساخت معادن، استوار هستیم

توسعه صنعت گوهرسنگها راهبردی برای اشتغالزایی، صادرات و هویتبخشی به گوهرسنگهای ایرانی

معاون نوآوری BHP آینده معدنکاری را بازطراحی میکند

با ساختار و نگاه سنتی امکان رقابت در عرصه بینالمللی دشوار خواهد بود/ در حوزه آموزش معدن بایستی علاوه بر مباحث تئوری به کسب تجربه نیز توجه شود

اثر تناقضات قانونی بر سودآوری معادن

قیمت طلا ۱۸ عیار - ۰۸ شهریور ۱۴۰۴

«حملونقل» و «بازیافت»، دو محور راهبردی تابآوری در صنعت فولاد

پیگیری ویژه وزارت صمت در تامین خودرو جانبازان/ هماهنگی مستقیم با دستگاههای اجرایی صورت گرفت

ثبت سفارش واردات خودروهای بالای ۲۵۰۰ سیسی از سر گرفته میشود/ ابلاغ تعرفه ۲۰ درصدی خودروهای اقتصادی به گمرک

مشکل امروز صنعت فولاد، نقدینگی است

تقدیر مدیرعامل بانک سپه کشور از مدیرعامل شرکت فولاد خوزستان

دیدار معاون منابع انسانی و امور اجتماعی شرکت فولاد خوزستان با فرمانده پدافند هوایی منطقه جنوب غرب کشور

صنعت فولاد در محاصره انرژی

بهمنی: صنعت نه رانتخوار انرژی است، نه مقصر بحران

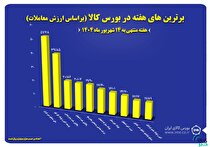

۱۰ شرکت برتر بورس کالا معرفی شدند

تحول در زنجیره فروش فولاد مبارکه

جهش هزینهها صنعت فولاد را تهدید میکند

۳ محور شکست شکنندگی در فولاد

جزئیات همایش تابآوری در زنجیره آهن و فولاد کشور/ مشروح سخنرانیها

اصفهان قلب تپنده فولاد ایران است/ بحران انرژی و کاهش بهرهوری صنعت به مرز هشدار رسیده است

کارنامه درخشان جهان فولاد سیرجان در پنجماهه نخست سال ۱۴۰۴

آغاز بارگیری بیش از ۸۳ هزار تن گندله آهن در بندر شهید رجایی

نبرد غولهای فولادی/ چادرملو بالاتر از کاوه و فخوز

بازگشت شاخص کل به کانال ۲.۵ میلیون/ وضعیت بازار ارز و طلا و ارتباط آن با بورس

نقدینگی جامعه از مسیر گواهی سپرده کالایی راهی تولید میشود/ بورس کالا میتواند به هاب بزرگ منطقه تبدیل شود