جوشپذیری ضعیف آلومینیوم از عوامل محدودکننده مصارف آن بوده است

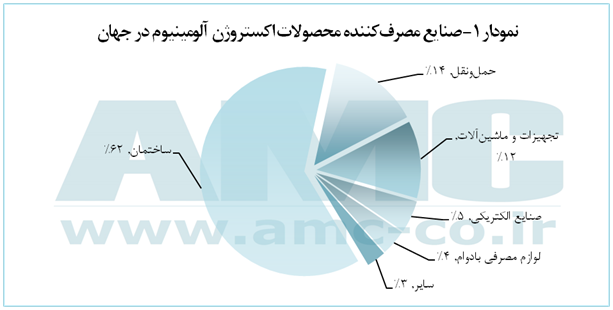

به گزارش می متالز، آلومینیوم بهواسطه خواص منحصر بهفردی که دارد، در صنایع مختلف کاربردهای گستردهای پیدا کرده است. این فلز نهتنها نسبت استحکام به وزن بسیار بالایی در قیاس با سایر فلزات دارد، بلکه دارای هدایت حرارتی و الکتریکی بسیار بالا بوده و همچنین نقطه ذوب پایینی دارد. فرآیند اکستروژن روی آلومینیوم به راحتی قابل اجراست چرا که این فلز نقطه ذوب پایین و شکلپذیری نسبتا بالایی دارد، هر چند که نسبت به فلز رقیب خود، فولاد، استحکام کمتری دارد، اما با استفاده از شکلدهی آن به اشکال پیچیده، میتوان مدول الاستیسیته و استحکام استاتیک آن را تا حد بسیار زیادی افزایش داد. از این رو پروفیلها و محصولات اکستروژن آلومینیومی در بسیاری از صنایع مختلف کاربردهای متنوعی پیدا کردهاند. در نمودار 1، تنوع مصرف محصولات اکستروژن آلومینیومی در صنایع مختلف نشان داده شده است.

در مقابل تمامی ویژگیهای منحصر بهفرد آلومینیوم که سبب رواج مصارف آن، خصوصا به شکل محصولات اکستروژن شده است، قابلیت ضعیف آن در جوش از مهمترین عوامل محدودکننده مصارف این فلز در صنایع مختلف بوده است. این فلز بهدلیل هدایت حرارتی بسیار بالای آن، منجر به بروز مشکلاتی در تشکیل حوضچه مذاب و جوش میشود و بهعنوان یک عامل ممانعتکننده از تشکیل حوضچههای مذاب، جلوگیری میکند. علاوه بر آن، هدایت الکتریکی آن نیز تشکیل قوس الکتریکی مورد استفاده برای ذوب را با مشکلاتی مواجه میسازد. همچنین این فلز به شدت نسبت به اکسیداسیون حساس بوده و بهراحتی اکسید میشود. این امر در کنار قابلیت حلالیت بالای هیدروژن در آلومینیوم سبب میشود تا عملیات جوشکاری آلومینیوم مستلزم محیطی خنثی باشد تا نهتنها از تشکیل اکسیدهای نامطلوب آلومینیوم جلوگیری کند، بلکه از حلالیت هیدروژن در این فلز ممانعت کند.

بدین ترتیب برای جوشکاری قطعات آلومینیومی، خصوصا در مواردی که استحکام بالای جوش مورد نیاز باشد از روشهای جوش قوس الکتریکی تحت پوشش گاز محافظ استفاده میشود. در این روشها، از گاز آرگون یا هلیم بهعنوان گازهای خنثی استفاده میشود. بهطور کلی این قبیل از روشهای جوشکاری را میتوان به 2 دسته مختلف با الکترودهای مصرفی و الکترودهای غیر مصرفی تقسیمبندی کرد. روشهای جوشکاری تیگ (TIG) و میگ (MIG) از این قبیل روشها بهشمار میروند.

روشهای فوق برای جوشکاری آلومینیوم، عمدتا توسط کارگرهای ماهر انجام میشود؛ چرا که این روشها بهگونهای است که فرآیند اتوماسیون در آن بهسختی قابل اجرا است. بهدنبال این امر، در بسیاری از واحدهایی که نیاز به اتصال قطعات آلومینیومی است، نیاز به چنین کارگرانی زیاد شده و این خود میتواند هزینههای تولید واحد مذکور را افزایش دهد. از این رو، استفاده از قطعات و اجزای آلومینیومی در صنایع مختلف که عمدتا بهصورت محصولات اکسترود شده هستند، در صنایعی که نیاز به جوشکاری کمتری داشته باشد رشد و توسعه بیشتری داشته است. این امر در صنایع ایران که سرانه مصرف آلومینیوم پایینتر از میانگین جهانی است و در سالهای گذشته فاصله مصرف آلومینیوم در ایران نسبت به جهان در حال افزایش است، بهخوبی نمایان است.

حضور قدرتمند گروه فولاد مبارکه در هفدهمین نمایشگاه بینالمللی متالکس

اولویت اول ما، تامین مواد معدنی است/ طراحی بستههای اکتشافی برای اولین بار در کشور/ دولت حمایت یارانهای را از بخش زغال سنگ داشته باشد

برنامهریزی برای تولید حداکثری گاز در زمستان

در مسیر افزایش تولید و توسعه زیرساخت معادن، استوار هستیم

توسعه صنعت گوهرسنگها راهبردی برای اشتغالزایی، صادرات و هویتبخشی به گوهرسنگهای ایرانی

معاون نوآوری BHP آینده معدنکاری را بازطراحی میکند

با ساختار و نگاه سنتی امکان رقابت در عرصه بینالمللی دشوار خواهد بود/ در حوزه آموزش معدن بایستی علاوه بر مباحث تئوری به کسب تجربه نیز توجه شود

اثر تناقضات قانونی بر سودآوری معادن

قیمت طلا ۱۸ عیار - ۰۸ شهریور ۱۴۰۴

کاهش ۴ درصدی مبادلات اقتصادی ایران و ترکیه

تحلیل نمادهای مشکوک - ۱۵ شهریور ۱۴۰۴

دستگیری صدها کارگر کارخانه هیوندای در آمریکا

یارانه این گروههای درآمدی قطع خواهد شد

همکاری راهبردی بانک تجارت با گروه صنعتی رازی

تعرفه گرانتر برق برای کسانی که در سامانه املاک و اسکان ثبتنام نکنند

نبض فولاد در ۴ ماهه ۱۴۰۴؛ ترکیب صادرات تغییر کرد

شفافسازی بیمه مرکزی در خصوص جبران خسارت خودروهای نامتعارف

صورتهای مالی بانک رفاه کارگران به تصویب مجمع رسید

آغاز مرحله جدید ساخت نیروگاههای خورشیدی صنعتی و خانگی با تسهیلات بانک ملت

جهش هزینهها صنعت فولاد را تهدید میکند

۳ محور شکست شکنندگی در فولاد

جزئیات همایش تابآوری در زنجیره آهن و فولاد کشور/ مشروح سخنرانیها

اصفهان قلب تپنده فولاد ایران است/ بحران انرژی و کاهش بهرهوری صنعت به مرز هشدار رسیده است

کارنامه درخشان جهان فولاد سیرجان در پنجماهه نخست سال ۱۴۰۴

آغاز بارگیری بیش از ۸۳ هزار تن گندله آهن در بندر شهید رجایی

نبرد غولهای فولادی/ چادرملو بالاتر از کاوه و فخوز

بازگشت شاخص کل به کانال ۲.۵ میلیون/ وضعیت بازار ارز و طلا و ارتباط آن با بورس

نقدینگی جامعه از مسیر گواهی سپرده کالایی راهی تولید میشود/ بورس کالا میتواند به هاب بزرگ منطقه تبدیل شود