کیفیت و قیمت دو مزیت کاتالیست های ساخت داخل

به گزارش می متالز، کلنگ پروژه مگامدول دوم گلگهر در ۱۵ مهرماه ۱۳۹۲ زده شد و این پروژه کوثر نام گرفت. از آنجائیکه مجری پروژه کوثر همان مجری پروژه گوهر بود، لذا هزینه اجرای این پروژه نیز همانند پروژه گوهر ۶۳ میلیون یورو ارزی و ۱۰۷ میلیارد تومان به صورت ریالی (بر اساس فهرست بهای سازمان برنامه و بودجه) در نظر گرفته شد، اما پس از آغاز کار، بنا بر پیشنهاد پیمانکار طرح، شرکت مهندسی فن آور معادن و فلزات (MMTE) قرار شد که ظرفیت تولید سالیانه کوثر ۲ میلیون تن در نظر گرفته شود و یک واحد سولفورزدا نیز به این واحد اضافه شود که این پیشنهادات مورد قبول شرکت کارفرما و مشاور یعنی شرکت مهندسی برسو قرار گرفت و در نتیجه قرارداد اجرای پروژه کوثر به ۷۱ میلیون یورو به صورت ارزی و ۱۱۱ میلیارد تومان ریالی بر همان مبنا ارتقا یافت. عملیات راه اندازی مگامدول کوثر از ۱۹ دی ماه ۹۶ شروع شد که همزمان با عید سعید فطر و پس از طی شدن مراحل تست های سرد و گرم پیش راه اندازی، واحد مگامادول کوثر بعنوان بزرگترین ریفرمر کشور و منطقه رسما وارد فاز بهره برداری گردید.

همزمان با راه اندازی واحد کوثر مجتمع توسعه آهن و فولاد گل گهر و استفاده از کاتالیست های ایرانی به عنوان محصولی استراتژیک که به عنوان قلب واحدهای ریفرمری فولاد شناخته می شود، میزگردی را با حضور مدیران شرکت های توسعه آهن و فولاد گل گهر، شرکت مهندسی فن آور معادن و فلزات (MMTE) و شرکت نفت و گاز سرو، با موضوعیت “اعتماد مجدد صنعت فولاد کشور در استفاده از کاتالیست های ایرانی با نگاه به کاتالیست های شرکت نفت و گاز سرو” تشکیل داد که جمع بندی میزگرد فوق در ذیل آمده است.

محمدرضا طاهری مدیرعامل شرکت مهندسی فن آور معادن و فلزات (MMTE) بعنوان پیمانکار طرح فولاد کوثر در گفت و گو با چیلان ضمن اشاره به راه اندازی آزمایشی مگامدول احیا مستقیم شرکت آهن و فولاد گل گهر گفت: عمده تجهیزات واحدهای احیا مستقیم بومی شده اند و تنها کمپرسورها از خارج از کشور تامین می گردند.

وی افزود: در بحث تامین کاتالیست طرح کوثر با توجه به آنکه شرایط مطلوبی توسط دو شرکت دانش بنیان تولیدکننده کاتالیست در کشور ایجاد شده است، در واحد کوثر نیز از کاتالیست های شرکت دانش بنیان نفت و گاز سرو استفاده شد که این کاتالیست ها از کیفیت مطلوبی برخوردار بوده و به خوبی جواب داده اند که این پروژه را به یکی از پروژه های موفق در کشور به لحاظ بهره مندی از تکنولوژی های بومی تبدیل کرده است.

طاهری تاکید کرد: کاتالیست های تولید شده شرکت نفت و گاز سرو کاملا با نمونه های خارجی که پیش از این از هند و چین وارد می شد برابری می کند که به لحاظ قیمتی نیز منطقی تر بوده و حتی قیمت آن ۱۵ درصد از نرخ های نمونه خارجی خود کمتر هستند. مزیت دیگر این کاتالیست ها این است که در هزینه های گمرکی و حمل نیز صرفه جویی شده است.

مهندس سلطانی زاده، مدیرعامل شرکت توسعه آهن و فولاد گل گهر با بیان اینکه مگامدول شماره ۲ توسعه آهن و فولاد گل گهر به ظرفیت ۲ میلیون تن، بزرگترین پلنت احیا مستقیم خاورمیانه می باشد گفت: این طرح که ۶ ماه زودتر از برنامه به مرحله تولید آزمایشی رسیده است در سال گذشته با کاتالیست های ایرانی شرکت دانش بنیان نفت و گاز سرو بارگذاری گردید. که این اعتماد به جهت کارنامه این شرکت در حوزه فروش و بومی سازی کاتالیست های صنایع فولادسازی بوده است.

امیرهومن کریمی وثیق، مدیرعامل شرکت دانش بنیان نفت و گاز سرو نیز ضمن تاکید دوباره این موضوع که بهره برداری از واحد احیا مستقیم کوثر به عنوان برگ زرینی در صنعت فولاد کشور خواهد بود، اظهار داشت: پیمانکار این طرح، شرکت مهندسی فن آور معادن و فلزات بود که با تدبیر مدیران این شرکت و شرکت های مهندسی برسو و توسعه آهن و فولاد گل گهر و با اعتماد به کاتالیست های ایرانی نفت و گاز سرو، وارد فاز راه اندازی گردید.

وی گفت: ۳۲۰ تن از نسل جدید کاتالیست های احیا مستقیم آهن DRI که از سوی نفت و گاز سرو تولید شده بود برای ریفورمر این پروژه تامین گردید که بارگذاری این واحد در سال گذشته صورت گرفت و اکنون شاهد تولید آزمایشی آن هستیم که این اقدام به عنوان افتخاری ماندگار برای صنعت فولاد خواهد بود که توانستیم به پشتوانه کارنامه درخشان خود در صنعت فولاد، اعتماد مجدد مدیران شرکت های فولادی را جلب نماییم.

کریمی وثیق افزود: کاتالیست های واحد کوثر با حضور و نظارت کارشناسان این شرکت دانش بنیان بدون هیچ گونه مشکلی بارگذاری و وارد مدار گردید که مدیر پروژه طرح نیز از روند موجود ابراز رضایت و خوشبینی نموده اند.

مدیرعامل شرکت دانش بنیان نفت و گاز سرو درخصوص مزیت های کاتالیست های ایرانی با نمونه های خارجی گفت: تا پیش از این کاتالیست احیا مستقیم در دنیا در انحصار یک شرکت آلمانی بود که در هند تولید می گردید، لذا شرایط تحریم و همینطور برتر بودن ایران در تولید آهن اسفنجی، سبب ایجاد مشکلاتی برای فولادسازان در تامین کاتالیست می شد اما اکنون به جرات می توان گفت، حدود ۳۰ تا ۳۵ درصد از فولاد ایران از کاتالیست های تولید داخل بهره می گیرند. که تاکنون نیاز بیش از ۲ هزار تن کاتالیست احیا مستقیم آهن شرکت های فولادی کشور توسط این شرکت رفع شده است. که میتوان به تولید بیش از ۹ میلیون تن آهن اسفنجی توسط کاتالیست های این شرکت دانش بنیان و ثبت رکورد بیش از ۳۵۷۰ روز عملیات مادول های فولادی تا پایان سال اشاره نمود.

وی با تاکید اینکه انحصار کاتالیست شکسته شده اظهار داشت: کاتالیست ایرانی از لحاظ قیمت و کیفیت شرایط بهتری نسبت به نمونه های خارجی دارد. این موضوع به گواه نتایج و نظرات مدیران شرکت های فولادی است. که علاوه بر این، مزیت دیگر کاتالیست های ایرانی، دسترسی آسان تر فولادسازان به این محصول می باشد.

کریمی وثیق در پاسخ به این سوال که درخواست شرکت های دانش بنیانی نظیر نفت و گاز سرو از وزارت صمت چیست گفت: درخواست ما این است که تعرفه ها اصلاح و بالا رود و در این زمینه پیشنهاد ما تعرفه ۴۰ درصدی بر روی واردات کاتالیست است تا دامپینگ اعمال شده از سوی شرکت های خارجی ضربه ای به تولید داخلی نزند.

وی در خاتمه درخصوص برنامه شرکت در زمینه تامین نیاز داخل و صادرات گفت: صادرات دور از انتظار نیست اما اولویت ما تامین داخلی و اعتمادسازی در بازار داخلی است تا طرف های خارجی نیز به تولید ایرانی اعتماد کنند.

گفتنی است، واحد دوم احیا مستقیم توسعه آهن و فولاد گل گهر (کوثر) به تازگی وارد فاز بهره برداری آزمایشی شده و در این واحد از کاتالیست های تولیدی نفت و گاز سرو استفاده شده است.

حضور قدرتمند گروه فولاد مبارکه در هفدهمین نمایشگاه بینالمللی متالکس

اولویت اول ما، تامین مواد معدنی است/ طراحی بستههای اکتشافی برای اولین بار در کشور/ دولت حمایت یارانهای را از بخش زغال سنگ داشته باشد

برنامهریزی برای تولید حداکثری گاز در زمستان

در مسیر افزایش تولید و توسعه زیرساخت معادن، استوار هستیم

توسعه صنعت گوهرسنگها راهبردی برای اشتغالزایی، صادرات و هویتبخشی به گوهرسنگهای ایرانی

معاون نوآوری BHP آینده معدنکاری را بازطراحی میکند

با ساختار و نگاه سنتی امکان رقابت در عرصه بینالمللی دشوار خواهد بود/ در حوزه آموزش معدن بایستی علاوه بر مباحث تئوری به کسب تجربه نیز توجه شود

اثر تناقضات قانونی بر سودآوری معادن

قیمت طلا ۱۸ عیار - ۰۸ شهریور ۱۴۰۴

«حملونقل» و «بازیافت»، دو محور راهبردی تابآوری در صنعت فولاد

پیگیری ویژه وزارت صمت در تامین خودرو جانبازان/ هماهنگی مستقیم با دستگاههای اجرایی صورت گرفت

ثبت سفارش واردات خودروهای بالای ۲۵۰۰ سیسی از سر گرفته میشود/ ابلاغ تعرفه ۲۰ درصدی خودروهای اقتصادی به گمرک

مشکل امروز صنعت فولاد، نقدینگی است

تقدیر مدیرعامل بانک سپه کشور از مدیرعامل شرکت فولاد خوزستان

دیدار معاون منابع انسانی و امور اجتماعی شرکت فولاد خوزستان با فرمانده پدافند هوایی منطقه جنوب غرب کشور

صنعت فولاد در محاصره انرژی

بهمنی: صنعت نه رانتخوار انرژی است، نه مقصر بحران

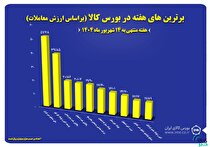

۱۰ شرکت برتر بورس کالا معرفی شدند

تحول در زنجیره فروش فولاد مبارکه

جهش هزینهها صنعت فولاد را تهدید میکند

۳ محور شکست شکنندگی در فولاد

جزئیات همایش تابآوری در زنجیره آهن و فولاد کشور/ مشروح سخنرانیها

اصفهان قلب تپنده فولاد ایران است/ بحران انرژی و کاهش بهرهوری صنعت به مرز هشدار رسیده است

کارنامه درخشان جهان فولاد سیرجان در پنجماهه نخست سال ۱۴۰۴

آغاز بارگیری بیش از ۸۳ هزار تن گندله آهن در بندر شهید رجایی

نبرد غولهای فولادی/ چادرملو بالاتر از کاوه و فخوز

بازگشت شاخص کل به کانال ۲.۵ میلیون/ وضعیت بازار ارز و طلا و ارتباط آن با بورس

نقدینگی جامعه از مسیر گواهی سپرده کالایی راهی تولید میشود/ بورس کالا میتواند به هاب بزرگ منطقه تبدیل شود