مشخصه های فنی ماشین ریخته گری جدید دو خط تختال فولاد مبارکه

Yang Bo[1], Huang Jinchun[1], Qiu Mingjun[1], Wang Wenxue[1] Bai Pengpeng[1],

(1.China National Heavy Machinery Research Institute Co., Ltd(Sino-heavymach). Xi’an Shaanxi 710032)

1. معرفی

شرکت فولاد مبارکه بزرگترین شرکت فولادی در ایران و همچنین بزرگترین مجتمع تولید فولاد در خاورمیانه و شمال آفریقا بوده که اثرات بزرگی بر منطقه دارد. در ده سال گذشته صنعت فولاد ایران توسعه سریعی را تجربه نموده و این روند توسعه سریع در دهه آینده نیز ادامه خواهد داشت. طبق برنامه، تولید فولاد خام ایران تا سال 2025 به پنجاه و پنج میلیون تن خواهد رسید[1]. به منظور غنیمت شمردن فرصت توسعه سریع بازار فولاد ایران و افزایش سهم تولید، شرکت فولاد مبارکه اقدام به امضا قراردادی با شرکت National Heavy Machinery Research Institute Co.,Ltd. (از این به بعد با اختصار “Sino-heavymach” ذکر شده) جهت ساخت یک ماشین ریخته گری تختال دو خطه در سال 2013 نمود (از این به بعد با اختصار “CCM#5” ذکر شده). این ماشین پس از راه اندازی قادر به تولید سالانه 2 میلیون تن تختال با کیفیت می باشد. شرکتSino-heavymach مسئولیت کامل طراحی، مهندسی، تأمین تجهیزات مکانیکی، سیالاتی، اتوماسیون و ابزار دقیق ماشین پنجم را بر عهده داشته است. علاوه بر این نظارت بر نصب و راه اندازی و تأمین قطعات یدکی بر عهده این شرکت بوده است.

نظر به محدودیت منابع آبی در خاورمیانه، از نظر شرکت فولاد مبارکه نیز با توجه به موقعیت جغرافیایی آن، پارامترهایی شامل دوستدار محیط زیست بودن و مصرف پایین انرژی در تجهیزات جدید از اولویت بالایی برخوردارند. بنابر این از جدیدترین تکنولوژی ها و تجهیزات مطمئن و امتحان شده در زمینه ریخته گری مداوم برای ماشین ریخته گری جدید استفاده شده است. علی الخصوص، تعدادی تکنولوژی دوستدار محیط زیست با مصرف انرژی پایین بکار گرفته شد که بدین ترتیب تکنولوژی مورد استفاده در ماشین ریخته گری جدید پاسخگوی نیازمندی های روز می باشد.

قرارداد ماشین پنجم یک قرارداد (EP+S (Engineering, Procurement and Supervision on erection and commissioning می باشد. این ماشین قادر به تولید تختال های با ضخامت 200، 220 و 250 میلیمتر با عرض 900 تا 2000 میلیمتر بوده و طول 4500 تا 11000 میلیمتر می باشد. ظرفیت طراحی آن 2 میلیون تن در سال است. گریدهای فولادی قابل تولید با آن شامل ultra-low carbon steel, carbon steel, low-alloy structural steel, low-alloy high-strength steel, and electrical steel می باشند.

2. پارامترهای مهم و تجهیزات فرایندی اصلی ماشین ریخته گری پنجم

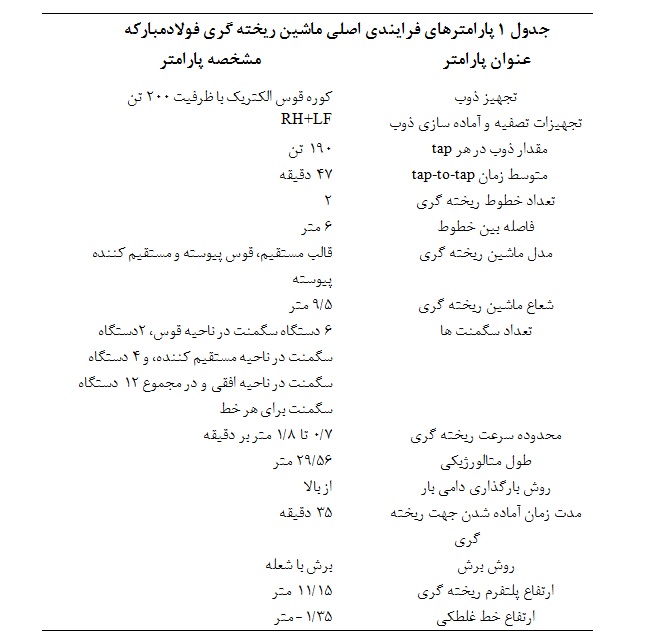

1.2 پارامترهای مهم ماشین دوخطه تختال فولاد مبارکه شامل موارد زیر می باشند.

2.2 مشخصات تجهیزات اصلی

- برج پاتیل گردان: ظرفیت تحمل وزن بیرینگ آن روی هر بازو 320 تن می باشد. از نوع butterfly است که مجهز یه سیستم توزین پاتیل و کاور بالارونده می باشد.

- تاندیش: سطح عملکردی آن 1100 میلیمتر می باشد که با ظرفیت 60 تن و ارتفاع سرریز 1200 میلیمتر با ظرفیت 67 تن سرویس دهی می کند. همچنین دارای مکانیزم متوقف کننده سرباره در داخل آن میباشد. سیستم stopper rod جهت کنترل جریان مواد مذاب از تاندیش به قالب استفاده می شود، و با استفاده از آن و تجهیز کنترل سطح مذاب (mlc) قابلیت انجام ریخته گری مداوم و پایدار فراهم می گردد.

- تاندیش کار: از نوع double-track floor است. که مجهز به سیلندرهای هیدرولیک بالابرنده تاندیش و مکانیزم هم مرکز کننده افقی بوده و دارای سیستم توزین دینامیکی فولاد مذاب در تاندیش است. بر روی سطح تاندیش shroud manipulator قرار دارد. جهت جلوگیری از ورود ناخالصی و سرباره به تاندیش، سیستم تشخیص سرباره لرزشی نصب شده است.

- سیستم دامی بار: با کاهش زمان آماده سازی برای ریخته گری، نرخ بهره وری ماشین ریخته گری میتواند به طور قابل توجهی افزایش یابد. این سیستم بصورت نیمه اتوماتیک کار می کند.

- قالب: از نوع قالب flat-plate type straight mold می باشد که جنس صفحات مسی آن از CuCrZr بوده که سطح صفحات آن با Ni-Co پوشش شده اند. ارتفاع صفحات مسی 900 میلیمتر بوده و ضخامت صفحات 45 میلیمتر می باشند. Back up plate های پشتی صفحات مسی از جنس stainless steel جهت کاهش خوردگی و افزایش عمر می باشند. صفحات stainless steel جهت خنک کاری و استحکام دهی به صفحات مسی به کار می روند که تعمیرات آن به صورت یک جزء یکپارچه انجام می شود. جهت تنظیم سطح قالب از سیستم سنسور جریان مستقیم استفاده می شود که میتواند به صورت اتوماتیک به همراه مکانیزم tundish stopper rod سطح مذاب را کنترل نماید. یک جفت foot roller در زیر صفحات طولی و چهار جفت foot roller در زیر صفحات عرضی در قالب بکار برده شده است.

- سیستم نوسان دهنده هیدرولیک قالب: این سیستم مجهز به فنرهای تخت همراه با دو سیلندر هیدرولیک بوده که توسط China National Heavy Machinery Research طراحی و ساخته شده و از مواردی است که شامل حقوق مالکیت معنوی این شرکت می باشد. این تجهیز قابلیت ایجاد امواج سینوسی و غیر سینوسی را دارد. دامنه، فرکانس و شکل موج ایجاد شده میتواند بصورت دینامیکی تنظیم شود. این تجهیز باعث عدم چسبندگی و ایجاد روانکاری بین صفحات مسی قالب و مذاب می شود. که نتیجتاً افزایش کیفیت سطحی قالب و تختال را در پی خواهد داشت.

- سیستم هدایت کننده تختال: در این سیستم از مجموعه ای از غلطک های چند تکه استفاده می شود که شامل ناحیه قوس ماشین مجموعاً 12 عدد سگمنت می باشد. سگمنت های 1 تا 3 طوری طراحی گردیده اند که سیستم electro- magnetic stirring در آن قابل استفاده بوده و امکان تولید فولادهای سیلیکونی را به ماشین ریخته گری بدهد. همه سگمنت های 1 تا 12 دارای قابلیت تنظیم فاصله بین غلطکها به صورت ریموت را دارند. ضمناً سگمنت های 4 تا 9 دارای سیستم soft reduction جهت مرحله نهایی انجماد در حین ریخته گری می باشند. به علاوه، سگمنت های 1 الی 9 دارای سیستم خنک کاری ثانویه مخلوط آب و هوا تختال از دو طرف می باشند که بر اساس عرض تختال با استفاده از نازل های تعبیه شده در محل های مناسب وظیفه خنک کاری تختال را انجام می دهد.

- برش تختال: 2 دستگاه ماشین برش مشعلی اتوماتیک با استفاده از گاز طبیعی، یعنی بر روی هر خط یک ماشین برش، جهت برش آنلاین تختال ها بکار می رود. جهت اندازه گیری طول تختال های مورد استفاده از دوربین مادون قرمز و چرخهای اندازه گیر نصب شده روی ماشین برش استفاده میشود. جهت جلوگیری از آسیب جهت افزایش عمر غلطکها، غلطکهای برش از نوع غلطکهای متحرک می باشند که مجهز به سیلندر هیدرولیک می باشد.

- تجهیز دیبورینگ: این تجهیز از نوع چکشی با نیروی گریز از مرکز بوده که مزیت عملکرد نرخ بالای شره زدایی ناشی از برش را با قابلیت خوبی انجام می دهد.

- تجهیز مارک زنی: این تجهیز از نوع اسپری آلومینیوم می باشد که عمل مارک زنی را در کناره های تختال انجام می دهد.

- تجهیزات مستقر در run-out و خارج از خط: تختال ها پس از برش توسط ماشین برش توسط پوشر بر روی خط 1 قرار میگیرند. سپس مارک زنی و شره زدایی شده و بر روی میز غلطکی توزین می شوند. پس از آن وارد واحد آماده سازی تختال شده و توسط جرثقیل به محل انبار حمل می شوند.

3. مشخصه های فنی ماشین ریخته گری

ماشین ریخته گری پنجم مذاب مورد نیاز جهت تولید تختال را از کوره های قوس دریافت می نماید. معمولاً ابعاد تختال بر اساس سفارشات مد نظر دایماً تغییر می کند. چنانچه بخواهیم گریدهای فولاد قابل ریخته گری این ماشین را بر اساس مقدار کربن آن بسنجیم، این ماشین قادر به تولید فولاد خیلی کم کربن تا فولادهای با کربن بالا، شامل فولاد پریتکتیک میکرو آلیاژی که نیازمند تنظیم دقیق پارامترهای ریخته گری مداوم است می باشد.

به منظور اطمینان از تولید پیوسته فولاد و رسیدن به حداکثر ظرفیت ماشین ریخته گری یک سری تکنولوژی های به بلوغ رسیده و پیشرفته بکار گرفته شده است. این تکنولوژی ها شامل قالب بدون انحنا، سگمنت های چند شعاعه و مستقیم کننده پیوسته، سیستم dynamic soft-reduction، سیستم کنترل آب خنک کاری ثانویه مخلوط آب و هوا ، سیستم کنترل خنک کاری ثانویه نازل اسپری بر اساس عرض تختال، سیستم کامپیوتری کاملا مجهز فرایند Level 2، ریخته گری کامل زیر سقف، تاندیش کار سنکرون شونده با چهار عدد سیلندر هیدرولیکی، سیستم تشخیص و جلوگیری از ورود سرباره به داخل ذوب، سیستم تعویض سریع نازل ذوب در حین ریخته گری SEN quick change ، تکنولوژی نوسان دهنده هیدرولیکی، تنظیم عرض اتوماتیک در حین ذوب، سیستم تشخیص سطح ذوب و سیستم پیش بینی و جلوگیری از breakout، می باشند.

1.3 طراحی بهینه آرایش غلطکها می تواند به طور موثری از نوسانات پریودیک ذوب قالب جلوگیری کند.

در حین ریخته گری مداوم، جریان پایدار مذاب در قالب منجر به ایجاد یک پوسته یکنواخت مانند بر روی سطح تختال در حال ریخته گری میشود، که باعث ایجاد شرایط خوب روانکاری و جلوگیری از چسبیدن ذوب به قالب و ایجاد breakout می شود. همچنین باعث جلوگیری از گیر کردن تختال، چروک شدگی سطح، ایجاد حفره و ترک های عرضی در سطح تختال شده و بنابر این کیفیت مناسب سطحی را تضمین می نماید.

با این حال، بر اساس مدارک و مستندات موجود، آرایش نامناسب غلطک ها در secondary cooling zone منتج به نوسانات متناوب ذوب داخل قالب با دامنه ای به اندازه±10~±20mm می شود که بسیار برای کیفیت تختال نامناسب می باشد.

اثر ساختار تجهیز بر نوسانات پریودیک ذوب داخل قالب کاملاً در طراحی آرایش غلطک ها در پروژه مدنظر بوده است. بطوری که غلطک های کوچک با فاصله کم نسبت به هم طراحی شده اند، و سگمنت ها در ناحیه انحنا بوسیله روش VPS طراحی شده اند که بطور مؤثری از ایجاد نوسانات متناوب ذوب داخل قالب در حین تولید جلو گیری می کند و در نتیجه یک فرایند ریخته گری پایدار باتولید تختال های با کیفیت بالا را تضمین می نماید.

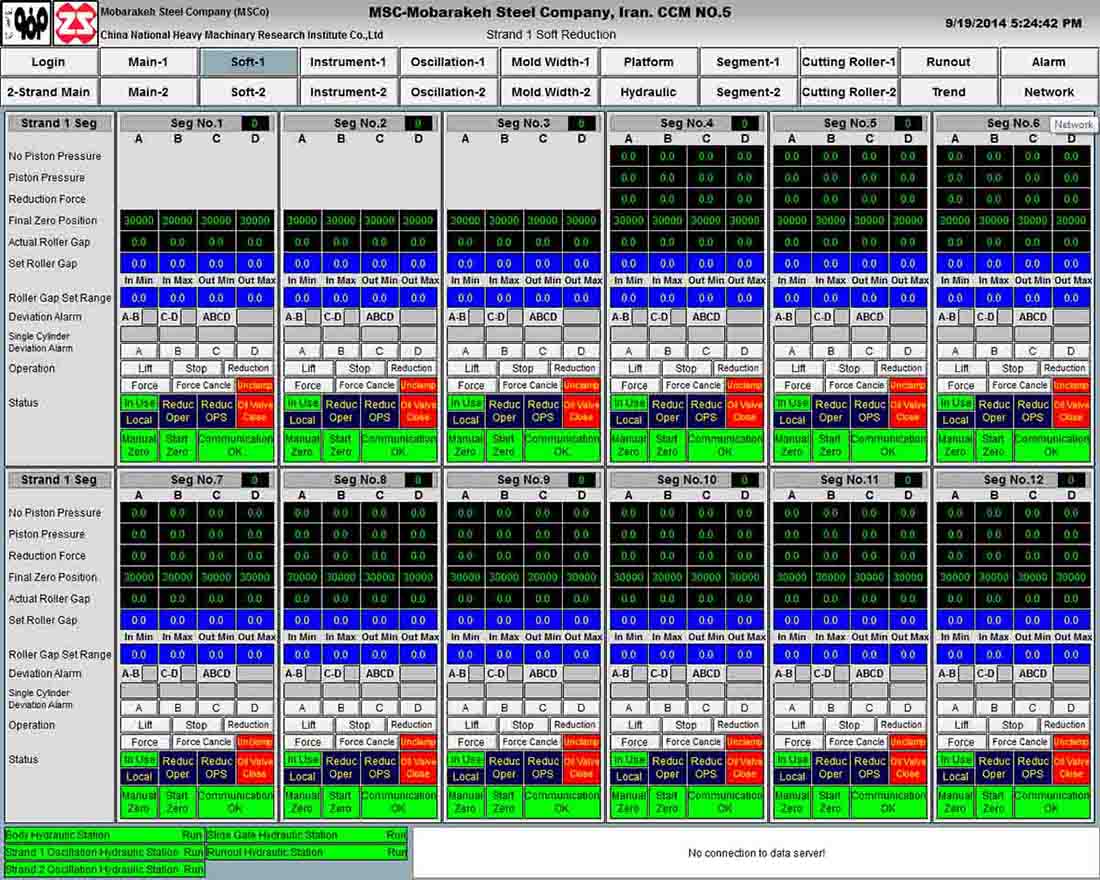

2.3 سیستم تنظیم گپ پورتابل غلطکها و سیستم Dynamic soft reduction

جدایش داخلی و تخلخل از عیوب مرسوم داخلی تختال می باشند. این موضوع می تواند منجر به یک سری مشکلات کیفی تختال مانند کاهش شکل پذیری فولاد، قابلیت جوشکاری و ترک خوردگی ناشی از Anti-hydrogen شود. تکنولوژی dynamic soft reduction نه تنها می تواند جدایش مرکزی و تخلخل تختال را بطور مؤثر کم کند، بلکه اثر مستقیم بر بهبود کیفیت داخلی تختال تحت شرایط غیر پایدار مانند تغییرات سرعت ریخته گری و نوسانات دمای فولاد مذاب را دارد.

به عنوان یک نیازمندی، دو خط ماشین 5 ریخته گری فولاد مبارکه با سگمنت های مجزا به تجهیزات تنظیم گپ تجهیز شده اند که گپ غلطک های آنها می تواند به صورت دینامیکی و ریموت تنظیم گردد. سیستم servo control هیدرولیکی بکار گرفته شده است که بصورت دینامیکی گپ غلطکها را تنظیم نماید. و همزمان مدل dynamic soft reduction control بکار گرفته شده است که dynamic soft reduction تختالها را تشخیص دهد. شکل 1 HMI مربوط به dynamic soft reduction control فولاد مبارکه را نشان می دهد.

شکل 1. HMI مربوط به سیستم dynamic soft-reduction ماشین پنجم

3.3 مدل کنترلی دینامیکی خنک کاری ثانویه مخلوط آب و هوا و سیستم کنترلی نازل اسپری ثانویه بر اساس عرض تختال

زمانی که فولاد مذاب ریخته گری میشود و تا دمای محیط خنک می گردد، مقدار زیادی گرما آزاد میگردد که حدود 60% آن در قالب و ناحیه خنک کاری ثانویه در فرایند جامد شدن تختال آزاد می گردد. بنابر این، توزیع و کنترل حجم آب در هر ناحیه از خنک کاری ثانویه بسیار مهم است. این مسأله نه تنها کیفیت سطح و کیفیت داخلی تختال را تحت تأثیر قرار می دهد، بلکه بر بازدهی تولید ماشین ریخته گری نیز اثر گذار است.

گریدهای فولاد مختلف(شامل کربن استیل پریتکتیک) تولید شده توسط ماشین ریخته گری 5 فولاد مبارکه از نظر ترکیب بسیار با هم متفاوتند. چنانچه شدت خنک کاری صحیح نباشد یا اینکه خنک کاری یکنواخت نباشد، بعضی از گریدهای حساس فولاد تمایل به ترکهای طولی در فرایند جامد شدن خواهند داشت. بنابراین، سیستم کنترل خنک کاری ثانویه مخلوط آب و هوا بسیار دقیق می باشد. یک چیدمان مناسب از نازلها در طراحی ماشین پنجم در نظر گرفته شده که شامل مدل کنترلی دینامیکی خنک کاری ثانویه مخلوط آب و هوا و سیستم کنترل ابزار دقیق مربوطه می باشد. مدل مذکور وظیفه کنترل سیستم dynamic secondary cooling air-mist را بر اساس تغییرات اطلاعات فرایند ریخته گری در حین ذوب بر عهده دارد، که میتواند این اطمینان را حاصل نماید که خنک کاری تختالها همیشه در بهترین شرایط انجام خواهد شد.

به دلیل قابلیت تولید تختال با عرض های مختلف بوسیله تنظیم عرض قالب، تکنولوژی سویچ عرض نازل در طراحی سیستم اسپری خنک کاری ثانویه مخلوط آب و هوا بکار گرفته شده است و لوپ کنترل ابزاردقیق مستقلی برای نازلها در سطح بالا و زیری سگمنت ها در ناحیه انحنای ماشین بکار گرفته شده است. در زمانی که عرض تختال کمتر از 1350 میلیمتر است، اسپری کردن نازلها در دو طرف متوقف میشود که باعث ایجاد ترک های عرضی بر روی لبه ها و گوشه های تختال در حین مستقیم کردن تختال به دلیل سرد شدن بیش از حد نشود. این موضوع نه تنها باعث افزایش کیفیت تختال می شود بلکه به طور مؤثری هزینه های کارکرد ماشین ریخته گری را کاهش داده و باعث کاهش مصرف آب و انرژی می شود.

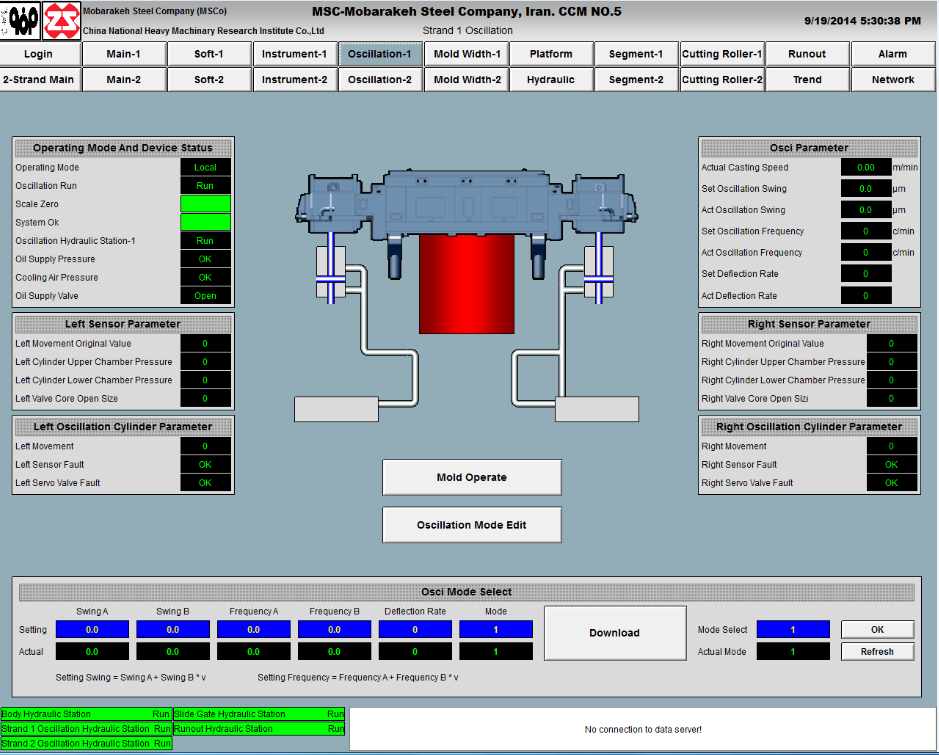

4.3 سیستم نوسان دهنده هیدرولیکی با حقوق مستقل مالکیت معنوی

بر روی ماشین ریخته گری فولاد مبارکه، سیستم نوسان دهنده مجهز به دو سیلندرهیدرولیک برای نوسان قالب بکار گرفته شده است. این سیستم طراحی و ساخت شرکت China National Heavy Machinery Research Institute با حفظ حقوق مالکیت معنوی این شرکت بوده است. این سیستم با استفاده از فنرهای تخت امکان نوسان با فرکانس بالا و دامنه بسیار کم را دارد. سیستم سروو کنترل والو جهت کنترل و تشخیص منحنی های نوسانی سینوسی و غیرسینوسی، تنظیم آنلاین و دینامیک پارامترهای نوسان مانند فرکانس، دامنه و انحراف شکل موج بکار گرفته شده است. این تجهیز مجهز به تنظیمات آسان و بسیار دقیق حرکتی می باشد. شکل 2 پارامترهای نوسان دهنده هیدرولیکی را بر روی HMI ماشین پنجم نشان می دهد.

به منظور افزایش کیفیت تختال، استفاده از نوسان دهنده هیدرولیکی می تواند عیب اثر نوسان دهنده بر روی تختال را کاهش دهد، عمق اثر ایجاد شده در اثر نوسان اسلاتور بر روی تختال را کاهش و کیفیت سطحی تختال را بهبود دهد. اثرات کم عمق و ملایم بر روی تختال باعث کاهش ترک های سطحی تختال می شود. به علاوه مکانیزم نوسان دهنده هیدرولیکی دارای عمر سرویس دهی طولانی بدون نیاز به تعمیرات بوده که نرخ آماده به کاری ماشین ریخته گری را بهبود می دهد.

شکل 2. پارامترهای نوسان دهنده هیدرولیکی بر روی HMI ماشین پنجم

5.3 سیستم الکتریکی تنظیم آنلاین عرض قالب

به منظور تضمین تولید مداوم و مستمر ماشین ریخته گری پنجم، سیستم الکتریکی تنظیم آنلاین عرض قالب بکار گرفته شده است. جهت تنظیم عرضی از سروو موتورهای AC استفاده شده است. اپراتورهای ماشین میتوانند به منظور تنظیم سریع عرض و تنظیم شیب صفحات عرضی قالب، مکانیزم تنظیم صفحه باریک قالب را به صورت ریموت توسط HMI بکار گیرند. این قابلیت هم باعث کاهش حجم کاری اپراتورهای ریخته گری شده و همچنین با دقت و بدون اشتباه تنظیم آنلاین عرض و شیب صفحات عرضی قالب را به طور دقیق انجام می دهد. در ترکیب این سیستم با قابلیت تنظیم گپ اتوماتیک سگمنتها ، ماشین ریخته گری میتواند به طور سریع سطح مقطع تختال تولیدی را تغییر داده و نرخ تولید کلی را به طور مناسبی بهبود دهد.

6.3 سیستم کامپیوتر Level 2 با قابلیت های کامل

به منظور تضمین نرخ تولید ماشین ریخته گری، و هماهنگ سازی ماشین ریخته گری با کوره های قوس الکتریکی، secondary refining، دمنده آرگون برای تنظیم دما، وغیره سیستم کامپیوتری کنترل فرایند به طور ویژه ای برای ماشین ریخته گری طراحی شده است. مهمترین عملکردهای این سیستم شامل کنترل سریع محاسبات مدل های ریاضی می باشد مانند سیستم خنک کاری ثانویه دینامیکی، سیستم soft-reduction دینامیکی، سیستم تعیین کیفیت و برش بهینه تختال، نمایش سریع اطلاعات فرایند تولید، نمایش داده های فرآیندی مهم، راهنمای فرایند بهره برداری و اطلاعات تعمیراتی، و مدیریت پایگاه داده های ریخته گری است. همچنین جهت تشخیص ارتباط بین سیستم های کامپیوتر ماشین ریخته گری مداوم و فولادسازی و تهیه اطلاعات جهت سیستم اتوماسیون L3 این سیستم بکار گرفته شده است.

اپراتورها می توانند توسط HMI وضعیت عملکرد تجهیزات را کنترل کرده و فرایند تولید را مونیتور نمایند. همچنین می توانند پارامترهای کنترلی و اطلاعات فیدبک سیستم را تایید و ثبت نمایند که منجر به مدیریت صحیح تولید و کنترل بهینه فرایند می شود. اپراتورها همچنین میتوانند پارامترهای تولید را توسط HMI به منظور تغییر وضعیت فرایند تولید و بهبود کیفیت تختال تغییر دهند.

نتیجه گیری

تست گرم ماشین ریخته گری در تاریخ August 21, 2016 با موفقیت انجام شد. تا تاریخ مارچ 2017 مجموعا بیش از 1500پاتیل ذوب با بیش از 300000 تن تختال با کیفیت مناسب و گریدهای مختلف ریخته گری شده است. تختالهای تولیدی فاقد هر گونه ترک سطحی و داخلی بوده است. در حال حاضر، عملکرد ماشین از نظر شاخصهای تولید تختال با کیفیت تایید شده است.

شرکت China National Heavy Machinery Research Institute به طور کامل مسئول فرایند کلی ریخته گری، طراحی، ساخت و راه اندازی همه تجهیزات مکانیکی، برقی و هیدرولیکی ماشین 5 فولاد مبارکه بوده است. تکنولوژی های به کار گرفته شده در تجهیزات مکانیکی، برقی، هیدرولیکی و فرایندی از تکنولوژی های روز استفاده شده است و باعث تحکیم جایگاه فولاد مبارکه به عنوان شرکت فولادی پیشرو در خاورمیانه شده و یک نتیجه برد-برد را برای چین و ایران در اولین همکاری مشترک در زمینه ساخت ماشین ریخته گری با حجم تولید بالا به ارمغان آورده است. این ماشین ریخته گری اولین پروژه بزرگ صادر شده چین به غرب آسیا در زمینه متالورژی و فولاد از زمانی که چین سیاست اقتصادی "Belt and Road" را در سال 2012 تصویب کرد می باشد. موفقیت این پروژه قابلیت تولید محصولات ساخت چین با نوآوری های جدید و صدور آن به بازارهای بین المللی را به منصه ظهور گذاشت.

References

[1] Mohammad Abka. Review of Monitoring the Country’s Steel Comprehensive Plan[C]. In: Mohsen Parvan. The book of 7th Iranian Steel Market Reference. Tehran, 2017.

[2] Cheng Nailiang, Yang Ladao et al. Study on Periodic Fluctuation of Mold Level in Slab Caster [J]. Steelmaking, 2009. 25(6).

[3] Murakami Toshihiko, Kawamoto Masao et al. The Development of the New Roll Layout for High-Speed Continuous Casting[J]. CAMP-ISIJ, 2005(18).

[4] Cai Kaike, Cheng Shifu. Principle and Technology of Continuous Casting [M].Beijing: Metallurgical Industry Press, 1994.

[5] Liu Feng. Production Plan and Quality Assessment Control Model of Slab Products in Continuous Casting Machine [J]. Heavy Machinery, 2007(2).

[6] Yang Ladao et al. The Solution of Hydraulic Oscillation and Corresponding Non-sin Wave Coefficient [C]. Compilation of papers of technical seminar on slab quality, 2005.

[7] Zhang Xiankui, Zhang Deming. Oscillation of Mold [M]. Beijing: Metallurgical Industry Press, 2000.

[8] Liu Mingyan, Li Ping, Luan Xingjia, et al. Slab Caster Design and Calculation [M]. Beijing: China Machine Press, 1990.

[9] Rules for Design of Complete Sets of Equipment for Conventional Slab Caster. Standard of Xi’an Heavy Machinery Institute, 2006, 12

[10] Lu Shengyi. Research on Quality of Slabs [M]. Beijing: Metallurgical Industry Press, 2011.

[11] Wang Baofeng, Li Jianchao. Theory and Practice of Electromagnetic Stirring and Electromagnetic Brake for Continuous Casting [M]. Beijing: Metallurgical Industry Press, 2011.

[12] Mao Bin, Zhang Guifang, Li Aiwu, et al. Theory and Technology of Electromagnetic Stirring for Continuous Casting [M]. Beijing: Metallurgical Industry Press, 2012.

[13] Cai Kaike, et al. Mold for Continuous Casting [M]. Beijing: Metallurgical Industry Press, 2008.

[14] Yang Ladao, Xie Donggang, et al. Research Results and Applications of Continuous Casting Technology [M]. Yunnan: Yunnan Science and Technology Press, 2012.

[15] Huang Jinchun, Li Junhui, Wei Yaodong, et al. A Discussion on Design Management of Overseas Continuous Casting Project [J]. Heavy Machinery, 2015, (3): 91~94.

[16] Ma Zhuwu, Zou Ligong, et al., Steel Industry Automation (Steelmaking Volume) [M]. Beijing: Metallurgical Industry Press, 2003.

[17] Yang Ladao, et al. The Technical Problems on Computation and Dynamic Control of Secondary Cooling Water in Slab Caster [J]. Heavy Machinery, 2006(1).

انتخاب طیبنیا در انتخاب

مصرف انرژی در فولادسازی ایران چهار برابر میانگین جهانی

نگاهی به مجمع «فملی»: روایتی از بازگشت به مبانی واقعبینانه توسعه

اختتامیه دوره آموزشی تهیه نقشههای زمینشناسی یک پنجاه هزارم با هدف توانمندسازی نسل آینده

حضور وزیر ارتباطات در کمیسیون صنایع برای پاسخگویی به سوال نمایندگان

قرارگیری فولاد مبارکه در مسیر اتخاذ استراتژیهای رقابتی مدرن

شروع طرح تحول زمینشناسی از نایین

مس زیر تیغ تعرفههای ترامپ

شرکت سیمان زنجان مجوز احداث نیروگاه خورشیدی ۷ مگاواتی را دریافت کرد

ظرفیت انتقال گاز شمال کشور افزایش مییابد

پیشرفت نورد گرم ۲ به ۴۷.۵ درصد رسید/ تمامی تجهیزات این پروژه تا پایان سال وارد محل احداث میشود

میزان مصرف برق در تهران به بیش از ۱۰ هزار مگاوات میرسد

رکورد ارزش معاملات خرد سهام از ۸ همت عبور کرد

تعداد سهامداران فعال بورس ۲۰۳ هزار کد فراتر رفت

قیمت دلار و یورو در مرکز مبادله ایران؛ شنبه ۱۱ مرداد

معدن؛ پیشران توسعه و ضامن ثبات اقتصادی کشور

افزایش ۱۲ درصدی قیمت گاز در اروپا

قیمت هر گرم طلای ۱۸ عیار در بازار؛ شنبه ۱۱ مرداد ۱۴۰۴

قیمت سکه در بازار امروز؛ شنبه ۱۱ مرداد ۱۴۰۴

تقریبا تمام واحدهای فولادی تعطیل شدهاند؛ جلوی قطعی برق سبز گرفته شد

ایران در تله کمآبی مدرن؛ از قناتهای باستانی تا بحران منابع آب

چادرملو صدرنشین بازار شمش فولاد کشور شد

صادرات ۵۰۰ هزار تنی فولاد مبارکه تا تیرماه ۱۴۰۴

مصرف انرژی در فولادسازی ایران چهار برابر میانگین جهانی

ارز آوری ۸ میلیارد دلاری همزمان با تکمیل زنجیره مس

ورود تجهیزات نیروگاه خورشیدی به شرکت آلومینای ایران؛ پروژه وارد مرحله اجرایی جدید شد

تقدیر از مدیرعامل شرکت آلومینای ایران با حضور معاون اول رئیسجمهور

ثبت رکوردهای تولید روزانه و ماهانه ورق اسیدشویی شده در تیرماه سال جاری