مصرف انرژی در فولادسازی ایران چهار برابر میانگین جهانی

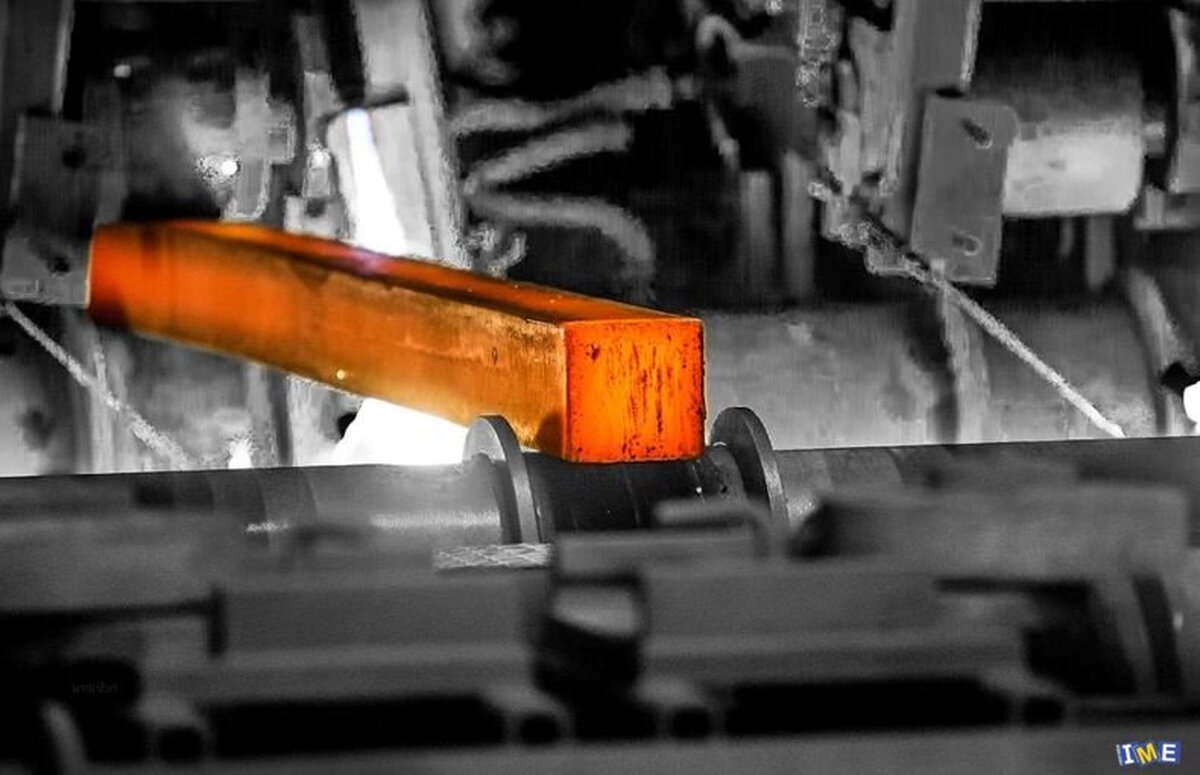

به گزارش میمتالز، صنعت فولاد یکی از ارکان اصلی صنایع زیرساختی کشور بهشمار میرود و نقشی کلیدی در توسعه اقتصادی و تأمین ارز ایفا میکند. این صنعت بهدلیل گستره کاربردهای آن در حوزههایی نظیر ساختمانسازی، صنایع خودروسازی، زیرساختهای حملونقل، تجهیزات صنعتی و صادرات، جایگاه ویژهای در اقتصاد ایران دارد.

بر اساس گزارش مرکز پژوهشهای مجلس، حدود ۹۰ درصد تولید فولاد در کشور از طریق روش احیای مستقیم صورت میگیرد؛ روشی که وابسته به مصرف گاز طبیعی است. انتخاب و گسترش این فناوری در ایران، بیش از هر چیز متأثر از وجود منابع عظیم گاز طبیعی در کشور بوده که باعث شده سهم هزینه انرژی در فرآیند تولید فولاد کاهش یابد و این روش از منظر اقتصادی مقرونبهصرفه جلوه کند.

همین مزیت نسبی، در دهههای گذشته زمینهساز توسعه گسترده واحدهای فولادسازی مبتنی بر احیای مستقیم در کشور شده و الگوی تولید فولاد در ایران را بهگونهای شکل داده است که با الگوهای جهانی تفاوت اساسی دارد.

در مقابل، امروزه حدود ۷۱.۵ درصد فولاد خام جهان از طریق روش کوره بلند تولید میشود. مطالعات نشان میدهند که مصرف انرژی در فرآیند احیای مستقیم بیش از چهار برابر روش کوره بلند است. طی سالهای اخیر، صنعت فولاد کشور با بروز ناترازی میان مصرف و تولید گاز طبیعی، بهویژه در فصول سرد، با چالشهای متعددی مواجه شده است.

بر این اساس، برای کاهش مشکلات مرتبط با تأمین سوخت مورد نیاز واحدهای فولادی با روش احیای مستقیم، پیشنهاد میشود اقداماتی مانند مشارکت در بازار بهینهسازی مصرف انرژی، ذخیرهسازی گاز طبیعی، واردات گاز با نرخ وارداتی، سرمایهگذاری در بازیابی گاز مشعل و بهرهبرداری از میدانهای گازی کوچک و همچنین استفاده از زغال سنگ برای تولید گازهای احیاکننده، در دستورکار قرار گیرد.

همچنین، با توجه به پیشبینی تشدید ناترازی گاز در سالهای آتی، ضرورت بازنگری جدی در برنامه توسعه صنعت فولاد از سوی وزارت صنعت، معدن و تجارت مطرح شده است.

در بخش یافتههای کلیدی گزارش آمده است که در سطح جهانی، تولید فولاد عمدتاً به دو روش اصلی انجام میشود: کوره بلند (مبتنی بر زغال سنگ) و احیای مستقیم.

در حال حاضر، حدود ۷۱.۵ درصد فولاد خام جهان از طریق کوره بلند و ۲۸.۴ درصد با استفاده از احیای مستقیم و کورههای الکتریکی تولید میشود. تنها ۰.۴ درصد تولید نیز با سایر روشها صورت میگیرد.

در ایران، مطابق با آمار سال ۱۴۰۲، تنها ۹.۸۶ درصد فولاد از طریق کوره بلند و ۹۰.۱۴ درصد آن از طریق احیای مستقیم با بهرهگیری از گاز طبیعی تولید شده است. از این مقدار، ۷۶.۷۸ درصد فولاد با استفاده از کوره قوس الکتریکی و ۱۳.۳۶ درصد از طریق کورههای القایی به محصولات میانی تبدیل شدهاند. دلیل اصلی این الگوی تولید، وجود منابع غنی گازی در کشور عنوان شده است.

طبق گزارش مرکز پژوهشهای مجلس، در حال حاضر تنها شرکتهای ذوب آهن اصفهان و مجتمع فولاد زرند ایرانیان از کوره بلند استفاده میکنند. از مهمترین مزایای کوره قوس میتوان به تولید فولاد باکیفیت بالا و ایجاد آلایندگی کمتر اشاره کرد. با این حال، مصرف انرژی و سرمایهگذاری مورد نیاز برای تأمین ماده اولیه (آهن اسفنجی) در این روش، نسبت به کوره بلند بسیار بالاتر است. در مجموع، مصرف انرژی در روش رایج کوره قوس الکتریکی در ایران، بیش از چهار برابر روش متداول جهانی است.

از آنجا که بخش عمده مصرف گاز در زنجیره تولید فولاد مربوط به مرحله تولید آهن اسفنجی است، بررسی مجوزهای صادرشده برای این حوزه، بهمنظور پیشبینی مصرف آتی گاز، ضروری بهنظر میرسد. طبق برآوردها، تا سال ۱۴۱۰ حدود ۴۰ میلیون تن از ظرفیت مجوزهای احداث واحدهای تولید آهن اسفنجی قابل تحقق خواهد بود.

بر این اساس، ظرفیت تولید آهن اسفنجی در پایان سال ۱۴۰۴ به بیش از ۵۳ میلیون تن و تا پایان سال ۱۴۱۰ به بیش از ۸۰ میلیون تن خواهد رسید.

در صورت حذف مجوزهای مربوط به روشهای مبتنی بر زغال سنگ، مصرف گاز مورد نیاز در این واحدها تا پایان ۱۴۰۴ به حدود ۱۵.۶ میلیارد مترمکعب و تا پایان ۱۴۱۰ به بیش از ۲۳.۴ میلیارد مترمکعب خواهد رسید. این در حالی است که میزان مصرف گاز طبیعی واحدهای فولادی در سال ۱۴۰۲ حدود ۱۰ میلیارد مترمکعب بوده و کشور در سال ۱۴۰۱ با ناترازی حدود ۴۵ میلیارد مترمکعب در تولید و مصرف گاز مواجه بوده است.

در بخش پیشنهادهای این گزارش تأکید شده است که برای کاهش چالشهای مرتبط با تأمین گاز، میتوان از راهکارهایی نظیر استفاده از زغال سنگ برای تولید گاز احیاکننده، حضور در بازار بهینهسازی انرژی، ذخیرهسازی گاز بهصورت مایع یا در مخازن زیرزمینی، واردات گاز طبیعی و سرمایهگذاری در پروژههای جمعآوری گاز مشعل یا میدانهای گازی کوچک بهره برد.

در پایان گزارش تصریح شده است که با توجه به تداوم و احتمال تشدید ناترازی گاز طبیعی در کشور، ضروری است بازنگری در توسعه صنعت فولاد مبتنی بر احیای مستقیم بهطور جدی مورد توجه قرار گیرد و مسیر توسعه به سمت روشهای رایج جهانی با مصرف انرژی کمتر سوق داده شود.

منبع: خبرگزاری مهر

حضور قدرتمند گروه فولاد مبارکه در هفدهمین نمایشگاه بینالمللی متالکس

اولویت اول ما، تامین مواد معدنی است/ طراحی بستههای اکتشافی برای اولین بار در کشور/ دولت حمایت یارانهای را از بخش زغال سنگ داشته باشد

برنامهریزی برای تولید حداکثری گاز در زمستان

در مسیر افزایش تولید و توسعه زیرساخت معادن، استوار هستیم

توسعه صنعت گوهرسنگها راهبردی برای اشتغالزایی، صادرات و هویتبخشی به گوهرسنگهای ایرانی

معاون نوآوری BHP آینده معدنکاری را بازطراحی میکند

با ساختار و نگاه سنتی امکان رقابت در عرصه بینالمللی دشوار خواهد بود/ در حوزه آموزش معدن بایستی علاوه بر مباحث تئوری به کسب تجربه نیز توجه شود

اثر تناقضات قانونی بر سودآوری معادن

قیمت طلا ۱۸ عیار - ۰۸ شهریور ۱۴۰۴

«حملونقل» و «بازیافت»، دو محور راهبردی تابآوری در صنعت فولاد

پیگیری ویژه وزارت صمت در تامین خودرو جانبازان/ هماهنگی مستقیم با دستگاههای اجرایی صورت گرفت

ثبت سفارش واردات خودروهای بالای ۲۵۰۰ سیسی از سر گرفته میشود/ ابلاغ تعرفه ۲۰ درصدی خودروهای اقتصادی به گمرک

مشکل امروز صنعت فولاد، نقدینگی است

تقدیر مدیرعامل بانک سپه کشور از مدیرعامل شرکت فولاد خوزستان

دیدار معاون منابع انسانی و امور اجتماعی شرکت فولاد خوزستان با فرمانده پدافند هوایی منطقه جنوب غرب کشور

صنعت فولاد در محاصره انرژی

بهمنی: صنعت نه رانتخوار انرژی است، نه مقصر بحران

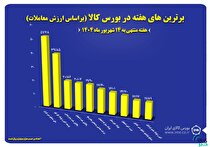

۱۰ شرکت برتر بورس کالا معرفی شدند

تحول در زنجیره فروش فولاد مبارکه

جهش هزینهها صنعت فولاد را تهدید میکند

۳ محور شکست شکنندگی در فولاد

جزئیات همایش تابآوری در زنجیره آهن و فولاد کشور/ مشروح سخنرانیها

اصفهان قلب تپنده فولاد ایران است/ بحران انرژی و کاهش بهرهوری صنعت به مرز هشدار رسیده است

کارنامه درخشان جهان فولاد سیرجان در پنجماهه نخست سال ۱۴۰۴

آغاز بارگیری بیش از ۸۳ هزار تن گندله آهن در بندر شهید رجایی

نبرد غولهای فولادی/ چادرملو بالاتر از کاوه و فخوز

بازگشت شاخص کل به کانال ۲.۵ میلیون/ وضعیت بازار ارز و طلا و ارتباط آن با بورس

نقدینگی جامعه از مسیر گواهی سپرده کالایی راهی تولید میشود/ بورس کالا میتواند به هاب بزرگ منطقه تبدیل شود