چرا بومیسازی برای فولاد مبارکه مهم است؟

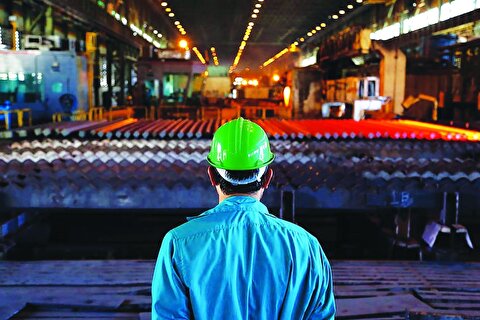

به گزارش میمتالز، عرصه صنعت و بهویژه فولادسازی، مانند تمام عرصههای دیگر کشور، بعد از انقلاب اسلامی متحول شد. قبل از انقلاب، تقریبا تمام تجهیزات خارجی بود. بعد از انقلاب هم تا حدی این واردات انجام میشد، ولی با بیشتر شدن تحریمها، مشکل فولادمردانِ فولادسازیها دوتا شد: یکی تأمین ماشینآلات و دیگری تأمین قطعات و تجهیزات. به مرور تأمین قطعات موردنیاز دستگاههای خارجی یکی از بزرگترین محدودیتهای ماشینآلات صنعت فولاد شد. علاوه بر این، توان تولید قطعات در داخل با تکیه به دانش و توان جوانان در داخل کشور، همواره برای مدیران کشور مطرح بوده است. از طرف دیگر هزینههای بالای قطعات و تجهیزات و در نتیجه نداشتن صرفه اقتصادی برای وارد کردن این قطعات باعث شد مدیران فولاد مبارکه، بهعنوان یکی از بزرگترین صنایع کشور، برنامههای جدیدی در دستور کار خود قرار دهند.

این بار هم جوانان دست به دست باتجربهها دادند

شرکت فولاد مبارکه یکی از پیشگامان صنعت کشور در بومیسازی قطعات و تجهیزات صنعت فولاد است. با توجه به وسعت و تنوع فعالیتهای این شرکت، بومیسازی در ابتدا کاری «نشد» به نظر میرسید، اما مهندسان و متخصصان فولاد مبارکه در عرصههای مختلف «نشدها» را به «شد» تبدیل کردند.

بومیسازی در فولاد مبارکه چگونه انجام میشود؟

در شرکتی بزرگ مانند شرکت فولاد مبارکه، بهدلیل تنوع مأموریتها، هر کاری باید با ساختار خاص خود انجام شود. همین ساختارسازیهاست که شرکت فولاد مبارکه را در زمره بهترین شرکتهای فولادسازی دنیا قرار داده است. برای بومیسازی نیز ساختارهایی در نواحی تولیدی مختلف فولاد مبارکه تشکیل شد. ساختار بومیسازی در مدیریت دفتر فنی نگهداری و تعمیرات از چهار قسمت تشکیل شده است: برنامهریزی، مهندسی معکوس، مهندسی مجدد و کنترل کیفیت. در قسمت برنامهریزی پروژههای مختلفی تعیین میشود و برای هر پروژه، متخصصین مربوطه کارهای لازم را برای انجام فرایند برنامهریزی میکنند. در حقیقت اولین مرحله فاز شناسایی، آمادهسازی و اولویتبندی اقلام است. فاز بعدی فاز مهندسی یعنی تهیه و تکمیل مدارک فنی است. در این فاز تمام اطلاعات مربوط به قطعه یا قطعات جمعآوری میشود. مدارک فنی فقط نقشههای ساخت نیستند؛ بنابراین در این مرحله، روش یا روشهای تولید، اطلاعات مواد اولیه، روش بازرسی کنترل کیفیت و... به همراه کلیه استانداردهای موردنیاز فرایند برای ساخت و بازرسی قطعات و تجهیزات جمعآوری میشود. این کار باعث میشود علاوهبر تهیه مدارک فنی بهعنوان مرجع تأمین، ساخت یا تعمیرات قطعه یا تجهیزات، هزینهها برای شرکت فولاد مبارکه کاهش یابد و موجودی انبار برای قطعات ایجاد گردد تا تولید متوقف نشود. فاز بعد فاز شناسایی و ارزیابی فنی سازندگان جهت بومیسازی قلم موردنظر است تا بهترینهای هر حوزه برای تولید قطعه بومیسازیشده انتخاب شوند.

نکته قابلتوجه دیگر این است هر کاری باید از نظر اقتصادی سنجیده شود. برای همین فاز بعد که فاز اختصاص بودجه و ایجاد استعلام و سفارش است، فرایند بومیسازی را تا مرحله سفارش پیش میبرد. با تولید قطعه، کار هنوز تمام نشده است. فولادمردان متخصص در طراحی و تولید قطعات، کنترل کیفیت را برای رسیدن به بهترین نتیجه انجام میدهند. در اینجا برای اینکه کارهای گذشته بازنگری شود، واحدی به نام واحد مهندسی مجدد در ساختار گنجانده شده و هدف آن اصلاح فرایند یا بهروزرسانی و در نتیجه افزایش کارایی مجموعه است.

کارنامه یک راه بدون توقف

کسانی که با صنعت بهویژه صنایع بزرگ و حساسی مانند فولاد آشنا هستند، میدانند که این صنعت و قطعات و تجهیزات آن پیچیدگیهای خاص خود را دارد و فرایند تولید یک قطعه بسیار زمانبر و هزینهبر است، ولی هیچکدام از این اینها باعث توقف چرخ تولید فولاد مبارکه نشده است.

نزدیک به ۱۰ سال است که واحد بومیسازی شرکت فولاد مبارکه یکسره برای رسیدن به نتیجه تلاش میکند. این یک ادعا نیست و آمارها این موضوع را بهخوبی نشان میدهد. در این سالها مهندسین بومیسازی در فولاد مبارکه توانستهاند بیش از ۱۴۴ هزار قطعه و تجهیز را بومیسازی و آمادۀ بهرهبرداری کنند. این موضوع نشان میدهد مهندسین مکانیک، مواد، شیمی، پلیمر، کامپیوتر و... از دانش بالایی برخوردارند؛ چراکه قطعات و تجهیزات روز دنیا را تجزیهوتحلیل و آنها را با تکنولوژی روز تولید میکنند.

در نتیجه این تلاشها طبق آمارهای موجود، تعداد تجهیزات تهیهشده در شرکت بیش از ۹۰ درصد رشد داشته و در نتیجه آن، از خروج ارز از کشور نیز جلوگیری شده است. فقط در سال گذشته ۱۵۸۹ قطعه برای اولین بار در فولاد مبارکه ساخته شده و ۲ هزار و ۶۱۶ میلیارد تومان صرفهجویی مالی برای کشور به همراه داشته است. گفتنی است این قطعات با نمونههای خارجی قطعا قابلرقابت است.

فولاد مبارکه بهعنوان پیشگام و پیشرو عرصه بومیسازی قطعات صنعتی میتواند به الگویی برای بومیسازی ماشینآلات، قطعات و تجهیزات تبدیل شود. الگویی که میتوانیم با در نظر گرفتن آن، موانع موجود را از بین ببریم و در آیندهای نزدیک شاهد شکوفایی صنعت کشور و محقق شدن جهش تولید باشیم.

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

مصرف فولاد به تفکیک صنایع

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

پانزدهمین رویداد معدن و صنایع معدنی به کار خود پایان داد/ حضور شرکت آلومینای ایران در جمع فعالان این حوزه

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

برنامه ایمپاسکو برای ارتقای فرهنگ ایمنی و آمادگی کارکنان واحدهای معدنی

درسهای سفیددشت برای فولاد ایران

برگزاری اختتامیه یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو

ارزش ۲.۵۳ میلیارد دلاری صادرات جهانی شن و ماسه؛ سهم ایران از بازار جهانی چقدر است؟

آنومالی A۲۱ یزد آماده برای اکتشاف

کاشت نهال یادبود توسط وزیر علوم، تحقیقات و فناوری در فولاد مبارکه

کارخانه کک طبس، موتور محرکه اشتغالزایی در منطقه

کلنگزنی "مدرسه روستای شکاره" با حمایت فولاد اکسین خوزستان و حضور استاندار در هفته دولت

استقبال چشمگیر خبرنگاران و نمایندگان خبرگزاریها از نشست مدیرعامل فولاد اکسین خوزستان

فولاد اکسین الگویی در توجه به رسانه و مسوولیتهای اجتماعی است

رکورد بی سابقه حفاریهای اکتشافی ایمپاسکو در استان/ رشد ۱۰۹ درصدی در پنج ماهه

برخورد گزینشی وزارت صمت

رکوردشکنی صبانور در تولید و فروش

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه

آقاجانلو: آمادگی بخش معدن ایران برای توسعه صادرات و ارایه خدمات فنی به ازبکستان/ توجیمیرزایوا: تمایل اُزبکها برای واردات محصولات فولادی از ایران