سه برند خودرو در انحصار گروه پژوهش صنعت مدرن

به گزارش میمتالز، گواه روشن این موضوع، تغییر محل تولید خودرو در سطح جهان است. در روزگاری نه چندان دور اروپای غربی، آمریکای شمالی و ژاپن تنها مناطق تولید خودرو بودند؛ در حالی که با گذشت چند دهه و اجرای سیاست جهانی سازی تولید، کارخانههای مهم خودروسازی از مناطق یادشده به کشورهای در حال توسعه و بهویژه قاره آسیا منتقل شدند و تولید در این مناطق نیز پا به پای کشورهای صاحب صنعت گسترش یافت. از سوی دیگر در خلال سالهای گذشته افزایش رقابت بین تولیدکنندگان جهانی خودرو و فشار فزاینده برای ارتقای کیفیت و کاهش هزینههای تولید، بیشترین تاثیر را بر تشدید جهانیسازی این صنعت داشته است. به این ترتیب در طول ٢۰ سال گذشته که در واقع دوران گذار از تولید متمرکز و سنتی به تولید جهانی قلمداد میشود، کارخانههای خودروسازی در اروپای شرقی و آسیا بیشترین میزان جذب سرمایههای خارجی و افزایش کیفیت و کمیت تولید را شاهد بودهاند.

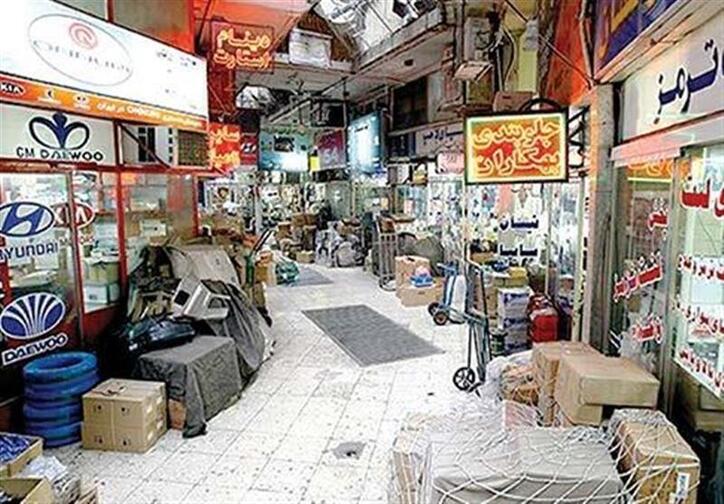

در اوایل دهه گذشته میلادی، بیشترین میزان سرمایهگذاری خارجی در صنعت خودرو در کشورهای اروپای شرقی بهویژه کشورهای لهستان، جمهوری چک و اسلواکی گزارش شد. این کشورها علاوه بر برخورداری از نیروی کار فراوان و ارزان، شرایط و قوانین مناسب برای جذب سرمایهگذاری خارجی داشتند. این سرمایهگذاریها تنها به کشورهای یادشده محدود نشد و به تمام مناطق جهان تسری یافت. به این ترتیب ظرف مدتی نزدیک به یک دهه، تولید خودرو افزایش چشمگیری پیدا کرد. با افزایش تولید، نیاز به قطعات یدکی برای خودروهای تولید شده، صنعت قطعه را نیز دستخوش تغییرات بنیادی و توسعه چشمگیر کرد. براساس طبقهبندی فعالیتهای اقتصادی در اروپا، صنعت تولید قطعات و لوازم یدکی برای موتورهای کشاورزی، صنعتی و انواع خودرو بخشبندی شده است. صنعت خودرو به عنوان یکی از بخشهای پیشرو توانسته از طریق ایجاد ارتباطهای پسین و پیشین با زیربخشهای اقتصادی مانند صنایع فلزی، نساجی، شیمیایی و ... نقش موثری در اقتصاد ایفا کند؛ به طوری که در کشورهای توسعه یافته، خودروسازان سهم بالایی از تولید ناخالص داخلی را به خود اختصاص دادهاند. این سهم در آمریکا ٧/ ١۴درصد و در ژاپن ۴/ ٩ درصد است و به طور کلی ۵/ ٧درصد از GDP دنیا به این صنعت تعلق دارد. بر اساس اعلام موسسه تحقیقاتی هوورز آمریکا هم اکنون ۴۵هزار شرکت عمدهفروشی و خرده فروشی در سراسر جهان به فروش و تامین قطعات یدکی خودرو اشتغال دارند و میزان تجارت این صنعت در جهان بیش از ١٣۵میلیارد دلار در سال است. در این بین پنج شرکت قطعهسازی Genuin Parts- Auto Zone- Advance Auto Parts- CSK- Pep Boys هر یک به تنهایی بیش از یک میلیارد دلار در سال درآمد دارند. حال به گفته کارشناسان این صنعت، خودکفایی در ساخت قطعات علاوه بر اینکه میتواند جلوی خروج ارز از کشور مبدأ را بگیرد میتواند سد محکمیدر برابر اتفاقات ناخواسته در حوزه واردات نیز باشد. به طور مثال بعد از تحریمهای سالهای اخیر بسیاری از کشورها با ترفندهای متعدد از ارائه قطعات ضروری به کشور خودداری کردند حال آنکه درتجربه جهانی به طور معمول ۲۴ ماه زمان طراحی، ساخت نمونه، قالب سازی و راهاندازی یک خودروی جدید است. هنگامیکه خودروسازان فرانسوی با خروج آمریکا از برجام بهرغم قراردادها و سرمایهگذاریهای انجام شده، ایران را ترک کردند هیچ کس باور نمیکرد ایران بتواند روی یک پلتفرم جدید کار کند و با رکوردی کم نظیر در ۱۲ ماه «خودروی تارا» را به خط تولید برساند. طراحی، نمونهسازی، ساخت قالبها و تولید محصول نهایی سیستم روشنایی و چراغهای خودروی تارا توسط «گروه پژوهش صنعت مدرن» انجام شده است. در این گزارش به گفتگو با علی چنگی، مدیر عامل گروه پژوهش صنعت مدرن با سابقه ۳ دهه فعالیت در حوزه طراحی و تولید انواع چراغ خودرو پرداختهایم. به گفته علی چنگی، راهبرد این گروه صنعتی در عین حضور فعال در طراحی و توسعه محصولات جدید، همواره تولید کالای رقابتی و با کیفیت مناسب بوده است.

تلاش ۴ ماهه برای تولید نمونه اولیه یا دستی

به گفته چنگی برای ساخت نخستین نمونه یک قطعه باید باتوجه به طراحی و نقشههای اولیه نمونهای ساخته شود که معمولا زمانبر و پرهزینه است و با سعی و خطا صورت میگیرد. این نمونهسازی با مواد، فرآیندها و تجهیزات مدرن امروزی به مراتب از گذشته آسانتر شده است، اما دقت و ظرافت آن هم بالاتر رفته است. پس انتظار داریم این نمونه اولیه راهنمای قالبساز باشد.

وی ادامه داد: در طراحی و تولید چراغ خودروی تارا، با سرمایهگذاری در تحقیق و توسعه و بهرهمندی از خلاقیت و دانش متخصصان داخلی موفق شدیم نمونه اولیه را بدون حتی یک سفر خارجی و پشتیبانی خودروسازان بزرگ جهان، با بالاترین ضریب اطمینان تولید کنیم.

تلاش سه ماهه برای قالبسازی و ارائه محصول نهایی

مدیر عامل گروه پژوهش صنعت مدرن افزود: پس از آنکه نمونه اولیه روی خودروی مدل سوار شد و خودروساز تایید داد ما به سمت شروع تولید انبوه حرکت کردیم. باید قالبها ساخته و نمونهگیری میشد. این نمونهها به خودروساز برای بررسی و رفع اشکال ارسال میشد یعنی بین قالبساز، قطعهساز و خودروساز بر اساس طرح، نمونه مدل و نقشهها بارها رفت و برگشت انجام میشد تا نهایتا به محصولی رسیدیم که توانستیم از آن تیراژ انبوه بگیریم.

همزمانی مراحل با پیگیری کسب استاندارد

چنگی با بیان اینکه روشنایی خودرو و چراغها دارای استاندارد اجباری جهانی است. خاطرنشان کرد: این به آن معنا است که چراغ خودرو علاوه بر داشتن الزامات و استانداردهای داخلی، برای مصرف در OEM بهدلیل حساسیت و سطح ایمنی بالا، باید الزامات بینالمللی را نیز با موفقیت پشت سر بگذارد. البته لازم به ذکر است که بسیاری از قطعهسازان بازار لوازم یدکی، به دنبال اخذ چنین استانداردهایی نمیروند.

به گفته وی تمام سیستم روشنایی و چراغهای تارا که در جلو، عقب و طرفین سپر به طور کامل قرار گرفته و از این نظر اولین خودروی ایرانی با چنین سطحی از سیستم روشنایی است توانسته استاندارد جهانی را پاس کند و به اصطلاح CE بگیرد. البته ما برای خرید زمان قبل از این که نمونه را برای استاندارد بفرستیم، خودمان بررسیهای کامل را انجام دادیم و نمونهای را ارسال کردیم که مطمئن بودیم تایید میشود.

فروپاشی تالبوت فرصتی بینظیر برای قطعهسازی ایران

به گفته چنگی در آغاز دهه هفتاد خورشیدی که LC ایران مورد قبول واقع نشد، شرکت تالبوت که تنها مشتری آن ایران خودرو بود ورشکسته شد. این فروپاشی باعث جهشی در قطعهسازی ایران شد. البته حدود ۲۴ ماه تولید خودرو در ایران به عدد صفر نزدیک شد، اما شرکتهای بخش خصوصی ایران با راهبردی که در کلان صنعت وجود داشت و ایران خودرو نیز از آن تبعیت میکرد توانستند جهش کنند. گروه ما از یک نقطه کوچک با کمتر از ۱۰ نفر شروع کرد؛ اما امروز با استفاده از همان پنجره و فرصتی که ایجاد شد توانستیم به ۱۰۰۰ نفر سرمایه انسانی مستقیم برسیم.

ساخت چراغ سه دلاری به پشتوانه نیروی انسانی

مدیرعامل گروه پژوهش صنعت مدرن گفت: اگر گروه ما امروز میتواند با حدود سه دلار چراغ با کیفیت بسازد و مشتری نیز از او راضی است، اولین دلیلش تلاش و خلاقیت کارکنان و همکاران متخصص با تجربهای است که زندگی خود را در این مسیر گذاشتهاند. شما در هیچ کجای دنیا نمیتوانید چراغ کمتر از پنج دلار پیدا کنید. بارها اعلام کردیم حتی اگر صادرات آزاد باشد ما میتوانیم بازارمان را حفظ کنیم. همین چند سال قبل نیز که دلار کمتر از پنج هزار تومان بود و واردات هم فراوان انجام میشد، بازرگانان ایرانی برای خودروهایی که ما چراغشان را میساختیم واردات نمیکردند. چون هم کیفیت ما مشتری را راضی میکرد و هم قیمت ما کمتر بود. حتی تایوان و چین هم کلا از بازار چراغ ایران حذف شدند.

تارا، دنا و دنا پلاس در انحصار گروه پژوهش صنعت مدرن

علی چنگی در ادامه خاطر نشان کرد: در حال حاضر تنها تولیدکننده چراغهای سه محصول برتر ایران خودرو یعنی دنا، دناپلاس و تارا ما هستیم و تا مدتها تولیدکننده دیگری پا پیش نخواهد گذاشت. چون سرمایهگذاری و توانایی بالایی نیاز دارد. برای دستیابی به این سطح از توانمندی، سطح داخلیسازی مواد و قطعات در گروه ما به طرز کم نظیری افزایش داشته است.

تولید مواد اولیه و قطعات نیمه ساخته موردنیاز، یکی از راهبردهای کلیدی «گروه پژوهش صنعت مدرن» است.

علی چنگی معتقد است: اگر نتوانیم مواد اولیه و سایر اقلام ورودی کارخانه هایمان را در داخل بسازیم، ممکن است خطوط تولیدمان به دهها دلیل از قبیل مشکلات داخلی و تحریمهای ظالمانه متوقف شوند؛ بنابراین سراغ تهیه مواد اولیه و قطعات نیمهساخته مورد نیازمان رفتیم. جسارت و پشتکار متخصصان بخش تحقیق و توسعه گروه، نه تنها مواد اولیه چراغسازی را تامین کرد، بلکه باعث شد مازاد تولیدمان را برای رفع موانع تولید سایر صنایع در معرض عرضه قرار دهیم.

منبع: دنیای اقتصاد

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

مصرف فولاد به تفکیک صنایع

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

پانزدهمین رویداد معدن و صنایع معدنی به کار خود پایان داد/ حضور شرکت آلومینای ایران در جمع فعالان این حوزه

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

برنامه ایمپاسکو برای ارتقای فرهنگ ایمنی و آمادگی کارکنان واحدهای معدنی

درسهای سفیددشت برای فولاد ایران

هلدینگ "معادن امداد" از ۳۷ سال پیش فعالیتهای خود را با معدنکاری سنگ ساختمانی آغاز کرد/ توسعه، سرمایهگذاری و فعالیتهای جدی هلدینگ "معادن امداد" در حوزههای مختلف معدنی از اکتشاف تا فرآوری/ در مرز بین استان کردستان و آذربایجان غربی محدوده مستعد طلا را شناسایی کردهایم و در مرحله اخذ گواهی کشف و بهرهبرداری هستیم

خداحافظی با عناصر نادر خاکی

تعامل و همکاری بانک تجارت و شرکت ملی صنایع مس ایران در حوزههای مختلف

نوآوری و نگاه به آینده در "رویداد جامع معدن و صنایع معدنی ۱۴۰۴" بررسی شد/ باید ارتباطات بخش معدن با بازارها و مراکز علمی جهان نزدیک باشد

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

دو سیستم پایش لحظهای هوا در شهربابک افتتاح شد

نصب موفقیتآمیز سقف مخزن ۹۰۰۰ تنی اتان مایع در پتروشیمی مارون

برگزاری اختتامیه یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو

ارزش ۲.۵۳ میلیارد دلاری صادرات جهانی شن و ماسه؛ سهم ایران از بازار جهانی چقدر است؟

آنومالی A۲۱ یزد آماده برای اکتشاف

رکوردشکنی صبانور در تولید و فروش

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه