دستاندازهای صنعت آلومینیوم ایران

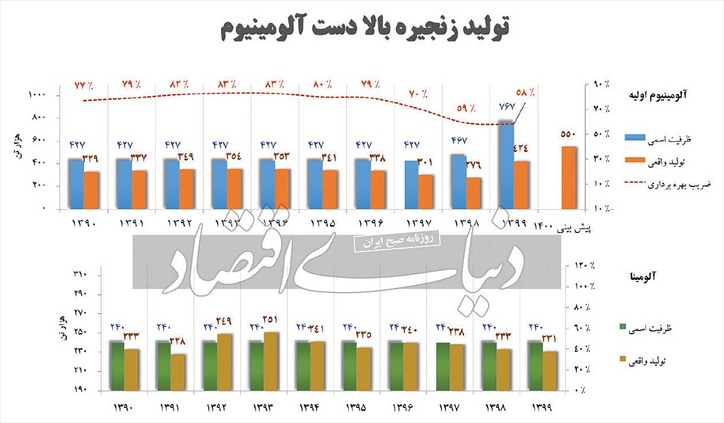

به گزارش میمتالز، بر اساس گزارش ارائهشده، تولید جهانی آلومینیوم بین سالهای ۲۰۰۰ تا ۲۰۲۰ بیش از دوبرابر شده است. بخش عمدهای از این رشد تولید مربوط به چین است. در سال ۲۰۲۰ بیش از ۶۵ میلیون تن آلومینیوم اولیه در جهان تولید شده است که این میزان نسبت به سال ۲۰۱۹ بیش از ۷/ ۳ درصد رشد کرده است. چین با تولید ۳۷ میلیون تن آلومینیوم اولیه در سال ۲۰۲۰، پیشتاز تولید آلومینیوم در جهان است. در عین حال، تولید آلومینیوم اولیه در جهان در سال۲۰۲۱ به رکورد بی سابقه ۳/ ۶۷ میلیون تن رسید. این مساله از آنجا اهمیت دارد که جهان (و به خصوص چین) در سال۲۰۲۱ با مشکل تامین انرژی مواجه بوده است. در ایران نیز با به بهرهبرداری رسیدن کامل واحد سالکو، ظرفیت تولید آلومینیوم اولیه ایران به حدود ۷۶۷ هزار تن خواهد رسید. در این میان، با توجه به مسائلی که در این صنعت بهویژه در زمینه تامین انرژی مورد نیاز، بازارهای داخلی و خارجی وجود دارد، ۶ ابزار در تدوین استراتژی این صنعت باید مدنظر قرار گیرد که شامل «تحلیل نیروهای رقابتی»، «تحلیل نقاط قوت و ضعف، فرصتها و تهدیدها»، «نتایج مدلسازی صنعت»، «تحلیل کلان روندهای مرتبط با آینده صنعت»، «فرصتها و تهدیدهای بازیگران خارجی»، «تحلیل بازیگران داخلی» است. در عین حال اجرای استراتژی صنعت نیز پیشنیازها و الزاماتی دارد که یکی از آن تامین گاز بهعنوان مزیت اصلی صنعت است. ارائه مجوزها و تسهیلات لازم برای توسعه نیروگاهها، تسهیل سرمایهگذاری برای سرمایهگذاران داخلی و خارجی، توسعه زنجیره آلومینیوم کشور (بهویژه در بخش بالادستی) در منطقه جنوبی کشور، برقراری تعاملات مناسب با شرکتها و کشورهای صاحب تکنولوژی صنعت آلومینیوم در جهان از دیگر پیش نیازها و الزامات اجرای استراتژی این صنعت است. مطالعات طرح جامع صنعت آلومینیوم نشان میدهد برای توسعه این صنعت یکسری سیاستهای کلی نیز باید مدنظر سیاستگذاران قرار گیرد. اجرای دقیق و صحیح اصل ۴۴ قانون اساسی در خصوصیسازی و واگذاری ها؛ حمایت از واحدهای تولیدی کل زنجیره برای نوسازی دستگاهها و تجهیزات و بهروزرسانی فناوریهای تولید؛ تاکید بر نوآوری و تحقیق و توسعه، افزایش راندمان تولید، کیفیت محصولات و حفظ محیط زیست؛ مشارکت با سرمایهگذاران خارجی؛ توسعه مشوقهای تجارت برای صادرات محصولات با ارزش افزوده بالاتر زنجیره پاییندست آلومینیوم؛ ایجاد مشوقها و سیاستهای حمایتی با هدف تلفیق واحدهای کوچک مقیاس زنجیره پایین دست آلومینیوم؛ ایجاد زیرساخت مناسب مانند انرژی، تسهیل تامین مالی، نظام قوانین مناسب وغیره برای ترغیب مشارکت بخش خصوصی از جمله سیاستهای کلی در این صنعت است. مدیر پروژه طرح جامع صنعت آلومینیوم در ارائه خود در چهارمین همایش فلزات غیرآهنی سرفصلهای اصلی برنامههای عملیاتی در صنعت آلومینیوم را در ۸ بخش اعلام کرد. در حوزه برنامههای ایجاد زیرساختهای پویشگر و پایشگر چهار موضوع باید مدنظر قرار گیرد که شامل ایجاد بانکهای اطلاعاتی منسجم و پویا؛ شفافسازی اطلاعات تجارت واحدهای تولیدکننده آلومینیوم؛ بهروزآوری مستمر اطلاعات صنعت بهویژه در پایین دست؛ همچنین ایجاد رصدخانه پویش محیطی است. در برنامههای محیط زیستی نیز تعیین استاندارد مشخص برای انتشار گاز CO۲، پایش مستمر نتایج محیط زیستی واحدها؛ رعایت الزامات محیط زیستی (سیستمهای کارآی مدیریت محیط زیستی) باید مدنظر قرار گیرد. در این گزارش برنامههای زیرساختی واحدهای تولیدکننده محصولات نهایی شامل تجمیع (ادغام) واحدهای تولیدکننده محصولات نهایی با هدف استفاده از مزیت مقیاس از یکسو و ایجاد فرصتهای صادراتی برای محصولات کیفی (توسعه برندینگ، حضور در نمایشگاهها، تبلیغات موثر با همکاری سندیکاها) از سوی دیگر است. در حوزه برنامههای تامین بوکسیت و آلومینا نیز بهروزرسانی استانداردها و ضوابط فعالیتهای معدنی کشور در سطح استانداردهای بین المللی؛ بهرهبرداری موثر از معادن بوکسیت کشور؛ تامین بوکسیت از معادن ایران در گینه و واردات بوکسیت از سایر کشورها (قزاقستان، هند، استرالیا)؛ توسعه پالایشگاههای تولید آلومینا؛ واردات آلومینای مورد نیاز زنجیره؛ توسعه ظرفیت تولید آلومینیوم اولیه باید مدنظر قرار گیرد. مطالعات طرح جامع صنعت آلومینیوم حاکی از این است که در حوزه ایجاد زیرساخت (آب و برق و گاز و حمل و نقل)، تامین و انتقال گاز مورد نیاز برنامه توسعه زنجیره آلومینیوم؛ تامین آب مورد نیاز برنامه توسعه زنجیره آلومینیوم؛ احداث نیروگاه برای تامین برق مورد نیاز زنجیره؛ توسعه بنادر و زیرساخت ریلی برای حمل و نقل بهینه در زنجیره باید در دستور کار قرار گیرد. در حال حاضر مهمترین مشکلات تامین برق کشور شامل راندمان پایین و فرسودگی، کمبود سوخت (گاز) و آب مورد نیاز نیروگاههای کشور، همچنین اتلاف شبکه برق کشور است. در حال حاضر صنعت با سهم ۳۶ درصدی مهمترین مصرفکننده برق کشور محسوب میشود. همچنین زنجیره آلومینیوم کشور نیز بیش از ۶ درصد سهم مصرف برق گروه صنعت را در اختیار دارد؛ بنابراین لزوم برنامهریزی با هدف تامین برق پایدار در صنعت آلومینیوم کشور باید مدنظر سیاستگذاران باشد. میزان برق مصرفی زنجیره آلومینیوم کشور در سال ۱۳۹۹ حدود ۶ هزار و ۵۸۷ میلیون کیلووات ساعت بوده و تا سال ۱۴۰۴ به میزان ۱۰ هزار و ۳۷۲ میلیون کیلووات ساعت و همچنین تا سال ۱۴۰۹ به میزان ۱۴ هزار و ۵۷۸ میلیون کیلووات ساعت (۱۶۶۴ مگاوات) افزایش خواهد یافت. برنامه توسعه نیروگاه در صنعت آلومینیوم در حدود ۲ هزار مگاوات است که در صورت احداث واحد نیروگاهی توافق شده، بخش مهمی از نیاز این صنعت تامین خواهد شد. با توجه به محدودیتهای تابستانه و زمستان امسال و کسری برق، توجه به تامین برق پایدار در این صنعت بسیار حائز اهمیت است. با توجه به اعلام آمادگی صنایع بزرگ برای سرمایهگذاری در احداث نیروگاههای حرارتی، در سال جاری برای واحدهای صنعتی بزرگ پرمصرف موافقت اصولی احداث نیروگاههای حرارتی جمعا به میزان ۱۱ هزار و ۹۰۹ مگاوات صادر شد. ارزیابیهای بینالمللی نشان میدهد کشورهای آسیایی همچون هند و چین به واسطه ذخایر بالای زغالسنگ و هزینههای پایین این منبع انرژی، از این منبع در تولید برق صنعت آلومینیوم بهره میگیرند. انرژی الکتریکی مورد نیاز صنعت آلومینیوم کشور کانادا ۱۰۰ درصد، در نروژ ۷۰ درصد و در برزیل ۶۰ درصد از برق آبی تامین میشود. اگرچه در بیشتر کشورها منبع اصلی تامین انرژی الکتریکی در صنعت آلومینیوم همان منبع اصلی تولید برق برای کلیه مصارف است، اما برخی از کشورها از جمله روسیه، استرالیا و آمریکا از این قاعده مستثنی هستند. به دلیل پایین بودن هزینه تولید برق در کشور کانادا، کم هزینهترین کارخانههای ذوب آلومینیوم جهان در این کشور واقع شده است. ارزیابیها نشان میدهد در سالهای اخیر، اقبال جهانی به تامین انرژی الکتریکی توسط نیروگاههای داخلی با هدف دستیابی به انرژی الکتریکی مطمئن و پایدار، با نرخ قابل توجهی افزایش یافته است. در این میان، قطع انرژی برق مورد نیاز در واحدهای تولید آلومینیوم حتی در بازه کم و کوتاهمدت نیز دارای اثرات و خسارات زیادی بوده که تولیدکنندگان آلومینیوم را به سمت واحدهای تولید برق مطمئن هدایت کرده است. در عین حال ارزیابیها نشان میدهد با توجه به اینکه صنعت آلومینیوم از صنایع پرآلاینده جهان است، با روند فعلی تولید ومصرف در آینده تامین گاز برای صنایع با چالش مواجه خواهد شد؛ بنابراین باید بهصورت سالانه تا ۵ سال یکدرصد برق مشترکان صنایع از محل انرژیهای تجدیدپذیر تامین شود. بررسی منابع تامین انرژی الکتریکی در صنعت آلومینیوم در دنیا نشان میدهد در مناطقی که منابع غنی آب و رودخانههای پرآب در دسترس است، انرژی الکتریکی برای صنایع آلومینیومسازی از منابع هیدروالکتریک تامین میشود. در منطقه خاورمیانه به واسطه کمبود منابع آب و فراوانی ذخایر گاز طبیعی، از گاز طبیعی برای تولید انرژی الکتریکی استفاده میشود. کشورهای آسیایی، چین و استرالیا نیز به واسطه ذخایر بالای زغال سنگ و هزینههای پایین این منبع انرژی، در تولید برق صنعت آلومینیوم بیشتر از زغال سنگ بهره گرفتهاند.

در حوزه گاز نیز ارزیابیها نشان میدهد استفاده از تکنولوژیهای روز برای کاهش مصرف گاز طبیعی باید در دستور کار قرار گیرد. از سوی دیگر، تولید آلومینیوم از قراضههای آلومینیوم (آلومینیوم ثانویه) برای کاهش مصرف گاز و کاهش گازهای گلخانهای و اثرات مخرب زیستمحیطی ناشی از آن پیشنهاد دیگر در حوزه زیرساخت گاز است. برآوردها نشان میدهد میزان گاز طبیعی مصرفی زنجیره آلومینیوم در سال ۹۹ معادل ۵/ ۱۳۴ میلیون مترمکعب بوده که در سال ۱۴۰۴ به ۷/ ۳۳۶ میلیون مترمکعب و در سال ۱۴۰۹ به ۸/ ۴۹۱ میلیون مترمکعب افزایش خواهد یافت. در تامین زیرساخت آب نیز با توجه به بیلان منفی منابع آب و عدم امکان افزایش فشار بیشتر بر منابع آب زیرزمینی و سطحی در کشور، پیشنهاد میشود که کارخانههای تولید آلومینیوم اولیه در سواحل جنوبی کشور تاسیس شود، کاهش مصرف آب با تولید آلومینیوم از قراضههای آلومینیوم (آلومینیوم ثانویه)، بهکارگیری روشهای تصفیه آب و پساب در معادن و کارخانههای پالایش بوکسیت، کنترل تبخیر از سطوح آبی (در فرآیندهای معدنی) از دیگر پیشنهادهاست. با توجه به وجود بحران آب در کشور، مدیریت عرضه و تقاضا در کلیه بخشها ضرورت دارد. افزایش بهرهوری در بخش کشاورزی، اصلاح الگوی مصرف در بخش شرب، همچنین بهرهگیری از تکنولوژیهای نوین با الگوی مصرف پایینتر در صنایع آببر و مکانیابی مناسب و پیشبینی انتقال آب در راستای توسعه بخشهای مختلف از جمله راهکارهایی است که باید در این مقوله در نظر گرفته شود. در حوزه حملونقل نیز با توجه به اینکه تمرکز بیشتر مراکز تولید محصول در مرکز و شمال کشور دیده میشود و تنها واحد ایرالکو برای تامین خوراک واحدهای مذکور در مرکز کشور وجود دارد، یکی از چالشهای پیش رو، حملونقل مواد اولیه مورد نیاز مراکز پاییندست است. جابهجایی مواد اولیه در صنعت آلومینیوم بهوسیله ریل در سال ۹۹ تنها محدود به ارسال پودر آلومینا از مبادی بندر امام و جاجرم به اراک آن هم در حجم بسیار پایین است. سهم حملونقل ریلی در جابهجایی محصولات بالادستی زنجیره آلومینیوم در حال حاضر کمتر از ۳ درصد است که با توجه به مزایای این حملونقل نسبت به حمل جادهای باید برای افزایش سهم آن از میزان جابهجاییها بهویژه در زنجیره پاییندست اقدامات اساسی صورت پذیرد. با بررسی جمیع شرایط از جمله نزدیکی به بنادر برای سهولت واردات و صادرات مواد و محصولات، همچنین کاهش فاصله حمل، بهترین منطقه برای توسعه واحدهای بالادست در جنوب کشور و در نزدیکی بندر پارسیان و بندر شهید رجایی است. با در نظر گرفتن میزان تقاضای حمل جادهای و ریلی، همچنین وضعیت تجارت زنجیره آلومینیوم کشور در افق ۱۴۰۹ و امکانات موجود و توسعهای جادهها، راه آهن و بنادر کشور و نیز توسعه احتمالی صنعت آلومینیوم، بر اساس فروض مطرحشده، انتظار میرود زیرساختهای حملونقل کشور، پاسخگوی نیاز آتی این صنعت باشند.

برنامههای افزایش بهرهوری واحدها نیز از دیگر حوزههایی است که باید به آن توجه کرد. در این میان توسعه و افزایش توانمندی نیروی انسانی در واحدهای تولیدی زنجیره؛ طرحریزی بهسازی و مدرنیزاسیون واحدها شامل عارضهیابی واحدهای موجود، ارزیابی ابزارهای تامین مالی، انتخاب تکنولوژی، انتخاب پیمانکاران، تامین نیروی انسانی متخصص، استقرار سیستم مدیریت کیفیت در کلیه واحدهای زنجیره، استقرار سیستم مدیریت محیط زیستی در کلیه واحدهای زنجیره و همچنین استقرار سیستم مدیریت ایمنی و بهداشت شغلی در کلیه واحدهای زنجیره باید ملاک عمل قرار گیرد. در حوزههای ملزومات صنعت نیز برنامههای تولید شامل توسعه واحدهای تولید پترولیوم کک، توسعه واحدهای تولید آلومینیوم فلوراید، توسعه واحدهای تولید کریولیت و توسعه واحدهای تولید آندکربنی است.

منبع: دنیای اقتصاد

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

مصرف فولاد به تفکیک صنایع

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

پانزدهمین رویداد معدن و صنایع معدنی به کار خود پایان داد/ حضور شرکت آلومینای ایران در جمع فعالان این حوزه

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

برنامه ایمپاسکو برای ارتقای فرهنگ ایمنی و آمادگی کارکنان واحدهای معدنی

درسهای سفیددشت برای فولاد ایران

هلدینگ "معادن امداد" از ۳۷ سال پیش فعالیتهای خود را با معدنکاری سنگ ساختمانی آغاز کرد/ توسعه، سرمایهگذاری و فعالیتهای جدی هلدینگ "معادن امداد" در حوزههای مختلف معدنی از اکتشاف تا فرآوری/ در مرز بین استان کردستان و آذربایجان غربی محدوده مستعد طلا را شناسایی کردهایم و در مرحله اخذ گواهی کشف و بهرهبرداری هستیم

خداحافظی با عناصر نادر خاکی

تعامل و همکاری بانک تجارت و شرکت ملی صنایع مس ایران در حوزههای مختلف

نوآوری و نگاه به آینده در "رویداد جامع معدن و صنایع معدنی ۱۴۰۴" بررسی شد/ باید ارتباطات بخش معدن با بازارها و مراکز علمی جهان نزدیک باشد

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

دو سیستم پایش لحظهای هوا در شهربابک افتتاح شد

نصب موفقیتآمیز سقف مخزن ۹۰۰۰ تنی اتان مایع در پتروشیمی مارون

برگزاری اختتامیه یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو

ارزش ۲.۵۳ میلیارد دلاری صادرات جهانی شن و ماسه؛ سهم ایران از بازار جهانی چقدر است؟

آنومالی A۲۱ یزد آماده برای اکتشاف

رکوردشکنی صبانور در تولید و فروش

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه