متضرر از واردت بیرویه هستیم

به گزارش میمتالز، وحید عصارزاده بیان کرد: شرایط تولید نسبت به سال گذشته هیچ تفاوتی نکرده است و به نظر میرسد این شرایط در آینده دشوارتر خواهد شد. قطعی برق، مهمترین چالشی است که در حال حاضر اکثر تولیدکنندگان با آن مواجه هستند و این معضل به واحدهای ریختهگری آسیب بیشتری وارد کرده است. متاسفانه برق واحدهای صنعتی به مدت یک روز کامل قطع میشود و این مسئله، منجر به کاهش تولید شده است. در حالی که به نظر میرسد باید بررسیهای لازم در این زمینه از پیش انجام میشد تا واحدهای ریختهگری با مشکلات کمتری در روزهای گرم سال مواجه شوند.

وی افزود: انواع قطعات تراشکاری، شیرآلات بهداشتی و صنعتی، قطعات دایکست و پودر آلومینیوم در مجموعه ما تولید میشود. واردات بیرویه نمونههای مشابه تولیدی در شرکت سیمگون، یکی دیگر از مشکلات موجود است و علیرغم اینکه این محصولات با کیفیت عالی و رعایت استاندارد کامل در مجموعه ما تولید میشود، اما متاسفانه شاهد فروش نمونههای بیکیفیت خارجی در سطح بازار هستیم. واردات پودر آلومینیوم از کشورهای چین و هند، آسیب جدی به تولید و فروش تولیدکنندگان داخلی این صنعت زده است و مشخص نیست که چرا اقدامات لازم جهت مقابله با واردات بیرویه این محصول به داخل کشور صورت نمیپذیرد؟

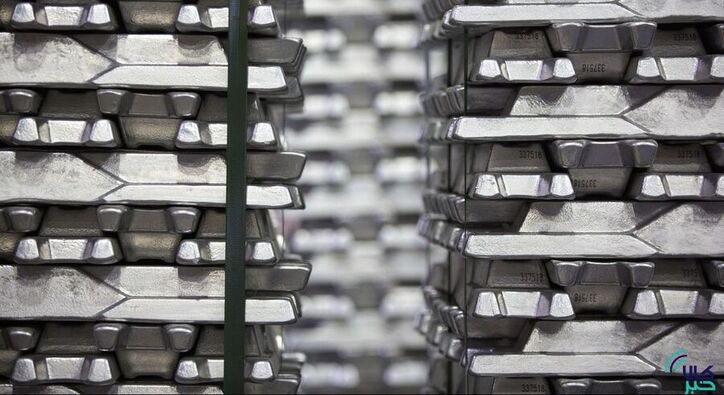

مدیرعامل شرکت سیمگون فلز عنوان کرد: شمش آلومینیوم، ماده اولیه مورد نیاز مجموعه است که آن را از بازار آزاد تهیه میکنیم. با توجه به نوسان قیمت آلومینیوم در بازارهای جهانی، رقابتپذیری برای خرید شمش از بورس کالای ایران افزایش یافته و در نهایت منجر به افزایش قیمت این ماده اولیه شده است.

عصارزاده در ادامه به فرآیند ریختهگری آلومینیوم اشاره کرد و گفت: از تکنولوژی دایکست برای ریختهگری آلومینیوم استفاده میکنیم. در این روش، ابتدا ماده مذاب با فشار وارد قالب میشود. قطعات تولید شده نیازی به پرداخت ندارند و تنها با حذف پلیسهها، مرحله تولید به اتمام میرسد. ضمن اینکه دقت تولید در روش دایکست بالا است و به همین جهت برای تولید قطعاتی با حساسیت بالا از این روش استفاده میشود. البته تکنولوژی دایکست شباهت بسیار زیادی به ریختهگری ریژه دارد و تنها تفاوت آنها، در نحوه تزریق مواد مذاب است. در قالبهای ریژه، مواد مذاب تحت تاثیر نیروی وزن خود وارد قالب میشود و جریان پیدا میکند؛ در حالی که درتکنولوژی دایکست، مواد مذاب با فشار زیاد وارد قالب میشود و به همین دلیل برای تولید قطعاتی با اشکال پیچیده مناسب است.

وی در همین راستا تصریح کرد: در این روش بسته به نوع دستگاه، بعد از بسته شدن قالب، مواد مذاب به یک سیستم تزریق یا پمپ هدایت میشود. سپس از طریق سیستم تغذیه قالب، پیستون مواد را با سرعت به داخل حفره منتقل و سوراخهای هواکش هوای داخل حفره را تخلیه میکند. تزریق مواد مذاب تا پر شدن سربارهگیرها ادامه پیدا خواهد کرد و مواد اضافی نیز در همین زمان به وجود میآید. سپس همزمان با سردسازی مذاب در قالب، اعمال فشار از جانب پمپ همچنان ادامه پیدا میکند و قالب باز شده و قطعه مورد نیاز تولید میشود. در پایان حفره قالب که در وضعیت باز قرار دارد، در صورت نیاز پوششدهی شده و قطعه از آن خارج میشود.

این فعال صنعت آلومینیوم در پایان ضمن اشاره به اهمیت نیروی انسانی در تولید، یادآور شد: در حال حاضر با کاهش نیروی انسانی مواجه هستیم و به نظر میرسد نتیجه این معضل در آینده بیش از پیش نمایان خواهد شد. جوانان امروزی، تمایلی به فعالیت در این بخش ندارند و باید تمهیدات لازم در خصوص رفع این معضل توسط مسئولان ذیربط اندیشیده شود.

منبع: فلزات آنلاین

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو انجام شد

مزایده ۱۴۰۴۱۰د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده ۱۴۰۴۰۹د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده شماره ۱۴۰۴۰۷د (نوبت دوم) شرکت جهان فولاد سیرجان

«علی امرایی» مدیرعامل گهرزمین شد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

«محمد محیاپور» بار دیگر مدیرعامل شرکت توسعه آهن و فولاد گلگهر شد

سالانه ۱۲ میلیون مترمکعب آب در فولاد مبارکه بازچرخانی میشود

گروه فولاد مبارکه دارای زنجیره کاملی از تولید فولاد در کشور است

انعقاد ۳۶۸ میلیارد تومان قرارداد تحقیق و توسعهای فولاد مبارکه در سال ۱۴۰۳

فولاد مبارکه از برق تولیدشده خودش هم محروم شد!

گروه فولاد مبارکه دارنده بزرگترین CVC کشور است

هدفگذاری فولاد مبارکه برای صادرات یک میلیارد دلاری در ۱۴۰۴

استفاده از فناوری پیشرفته برای تصفیه و بازچرخانی آب در فولاد مبارکه

شکلگیری تعامل صنعت و دانشگاه در گروه فولاد مبارکه/ حمایتهای خوب این مجموعه از طرحها، پروژهها و برنامههای دانشگاهی

هلدینگ "معادن امداد" از ۳۷ سال پیش فعالیتهای خود را با معدنکاری سنگ ساختمانی آغاز کرد/ توسعه، سرمایهگذاری و فعالیتهای جدی هلدینگ "معادن امداد" در حوزههای مختلف معدنی از اکتشاف تا فرآوری/ در مرز بین استان کردستان و آذربایجان غربی محدوده مستعد طلا را شناسایی کردهایم و در مرحله اخذ گواهی کشف و بهرهبرداری هستیم

خداحافظی با عناصر نادر خاکی

رکوردشکنی صبانور در تولید و فروش

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

«حسین سیماییصراف» از آزمایشگاه صنعت ۴.۰ گروه فولاد مبارکه بازدید کرد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه