بومیسازی قلب کارخانه کنسانتره سنگ آهن/ رونمایی از محصول جدید صنعتی با همکاری فولادسازان، دانشگاه و پیمانکاران بخش خصوصی

به گزارش میمتالز، محمدمهدی برادران، در این رویداد با اشاره به گسترش دانش بومی ساخت قطعات پیچیده در کشور، ابراز امیدواری کرد تا تداوم چنین حرکتهایی، چشم انداز توسعه پایدار کشور را بهبود ببخشد.

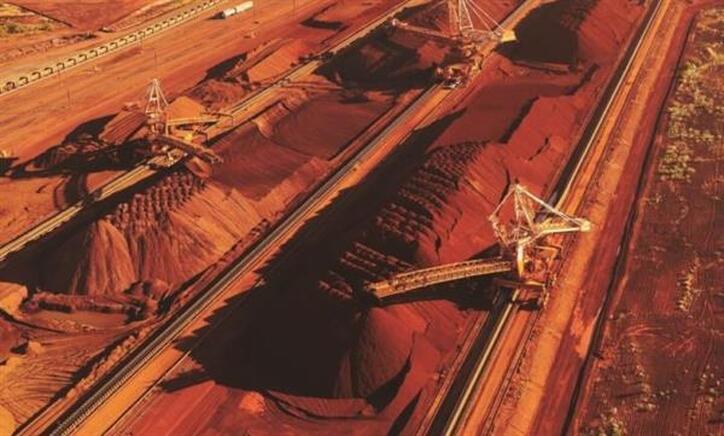

اکبر چراغی، مشاور و مدیر پروژههای بومی سازی شرکت گهرزمین در حاشیه رونمایی از بزرگترین پوسته آسیاب گلولهای ساخت ایران در محل مجتمع صنعتی تامکار اصفهان درباره ابعاد و محل استفاده بزرگترین «بال میل ساخت داخل» گفت: پوسته آسیاب گلولهای قلب کارخانه کنسانتره سنگ آهن محسوب میشود که از جهت فناوری ساخت تا مرحله ماشین کاری با پشتیبانی شرکت گهر زمین به عنوان کارفرما و توسط متخصصان داخلی در شرکت تامکار اصفهان ساخته شده است و در این مسیر مجتمع مکانیک دانشگاه مالک اشتر در مقام مشاوره علمی و تحقیقاتی پروژه مزبور حضورداشته است.

به گفته چراغی این قطعه سنگین ۱۲۰ تنی با ۱۲ متر طول و ۵/ ۶ متر قطر، پیشتر از خارج وارد میشد که بسته به کشور مبدأ از ۶۵۰ هزارتا ۸۰۰ هزار یورو برای شرکتهای داخلی بدون احتساب حمل ونقل هزینه داشت؛ اما حالا با بومی سازی فناوری این قطعه، علاوه بر کاهش چشمگیر هزینه حمل ونقل، پوسته آسیاب گلولهای ساخت داخل، ۳۰ درصد ارزانتر از نمونه خارجی آن تمام میشود که باید به دو مورد قبل، دانش بومی تعمیر و نگهداری چنین قطعات غول آسا و پیچیدهای را نیز افزود.

مدیر پروژههای بومی سازی گهرزمین همچنین عنوان کرد: گهر زمین تنها یکی از مصرف کنندگان این محصولات است و دیگر شرکتهای تولیدکننده کنسانتره سنگ آهن هم میتوانند به صرف هزینههای سنگین واردات از ماحصل دانش فنی متخصصان داخلی استفاده کرده و ارزش افزوده بیشتری در تولید محصول خود به دست بیاورند. محمدمهدی برادران، معاون وزیر صمت نیز در این مراسم گفت: بستر اعتماد و خطر توسط وزارت صمت و قانون مصوب مجلس شورای اسلامی مهیا و ابلاغ شده است، اما هر کار جدیدی موجب ریسک و خطر میشود و احتمال اینکه مدیران تمایل به انجام کارها با روشهای قبلی داشته باشند و این خطر و ریسک را نپذیرند، وجود دارد.

برادران ادامه داد: دو رویکرد برای توسعه فعالیتهای دانشبنیان داریم؛ یکی اینکه شرکتهای کوچک دانشبنیان را تقویت کنیم و، اما رویکرد دوم و موثرتری که زودتر به نتیجه میرسد این است که شرکتهایی که تاکنون تولیدات غیر دانشبنیان داشتند با اعتماد توام با ریسک با شرکتهای دانشبنیان همکاری کنند.

معاون وزیر صمت با اشاره به مصوبه نمایندگان مجلس شورای اسلامی درباره حمایت از شرکتهای دانشبنیان و با توجه به نامگذاری امسال با عنوان تولید؛ دانشبنیان و اشتغالآفرین اظهار کرد: وزارت صنعت، معدن و تجارت جلسههای مختلفی را با شرکتهای بزرگ اقتصادی فعال در حوزه صنعت و معدن برگزار کرده است و در قالب آییننامه، تکالیفی را مشخص کردند که یکی از آنها این است که شرکتهای بزرگ در هر عرصهای که فعالیت میکنند باید همان فعالیتهای قبلی خود را با رویکرد استفاده از شرکتهای دانشبنیان انجام دهند.

برادران با بیان اینکه احتمال شکست و موفقیت در هر کار جدیدی وجود دارد اضافه کرد: هدف گذاری دقیق و کمی در مجموعههای مرتبط با وزارت صمت و هلدینگها انجام شده است که در هر عرصهای از تولیدات و اعتبارات باید از شرکتهای دانشبنیان استفاده کنند آن هم در حالی که آمارها نشان میدهد که صادرات، تولید و ایجاد اشتغال نسبت به سال گذشته رشد داشته و ۴۲۵ هزار نفر به تعداد افراد بیمهپرداز اضافه شده است.

ضلع دوم؛ دانشگاه مالک اشتر

عبدالرضا سلطانیپور عضو هیات علمی مجتمع مکانیک دانشگاه مالک اشتر نیز در حاشیه این رویداد با اشاره به نقش مراکز علمی و تحقیقاتی در توسعه بومی سازی دانش گفت: بومی سازی فناوری ساخت چنین محصولاتی نیازمند حضور سه راس مثلثی است که یک سر آن کارفرمایی است که به آن فناوری و محصول احتیاج دارد و دو ضلع دیگر را دانشگاه و در ادامه پیمانکار یا سازنده فناوری و محصول تشکیل میدهند که با همکاری این سه ضلع میتوان امیدوار بود چنین رویکردی در کشور نهادینه شود و به عبارت دیگر اقتصاد ایده تقویت شود.

در همین رویداد محمدرضا برکتین مدیرعامل شرکت صنعتی تامکار با اشاره به مشکلاتی که نمونههای چینی این قطعه برای کارخانههای تولیدی داشتند، گفت: نقطه شروع کار ما رفع یک چالش بود، چالشی که ابتدا از رفع ایراد نمونه خارجی آغاز شد و در ادامه ماموریت پیدا کردیم تا نمونهای داخلی با استفاده از دانش فنی ایرانی بسازیم که علاوه بر رفع ایرادات نمونههای چینی، از کیفیت و قیمت قابل رقابت با محصول مشابه خارجی نیز برخوردار باشد.

با این فرض ابتدا آلیاژ ویژه برای ساخت بال میل یا همان پوسته آسیاب گلولهای به کارخانه فولاد مبارکه سفارش داده شد و نورد آن نیز در کارخانه فولاد اکسین اهواز انجام شد، در مرحله تنش گیری با توجه به ابعاد بزرگ این قطعه، کوره مخصوصی ساخته و بال میل در آن بارگذاری شد.

به گفته برکتین برای ساخت این قطعه حساس و سنگین که ۳۰ تن متعلقات به وزن اولیه ۱۲۰ تنی آن نیز اضافه شده بود، کار مطالعاتی گستردهای با همکاری دانشگاه مالک اشتر و شرکت گهر زمین انجام شد تا جایی که امکانات فنی جدیدی برای سنگ زنی، تراش کاری و ماشین کاری چنین سازه غول آسایی ساخته شد و حالا که یک سال از تعمیر و رفع عیوب دو نمونه خارجی بال میل در گهر زمین میگذرد، آن دو دستگاه هم کماکان بدون نقص در حال کار هستند و از سوی دیگر دانش ساخت این قطعه در کشورمان نیز بومی شده است که نمونه اعلای آن را در ساخت بزرگترین پوسته آسیاب گلولهای مشاهده میکنید.

منبع: دنیای اقتصاد

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو انجام شد

مزایده ۱۴۰۴۱۰د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده ۱۴۰۴۰۹د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده شماره ۱۴۰۴۰۷د (نوبت دوم) شرکت جهان فولاد سیرجان

«علی امرایی» مدیرعامل گهرزمین شد

«محمد محیاپور» بار دیگر مدیرعامل شرکت توسعه آهن و فولاد گلگهر شد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

سالانه ۱۲ میلیون مترمکعب آب در فولاد مبارکه بازچرخانی میشود

گروه فولاد مبارکه دارای زنجیره کاملی از تولید فولاد در کشور است

انعقاد ۳۶۸ میلیارد تومان قرارداد تحقیق و توسعهای فولاد مبارکه در سال ۱۴۰۳

فولاد مبارکه از برق تولیدشده خودش هم محروم شد!

گروه فولاد مبارکه دارنده بزرگترین CVC کشور است

هدفگذاری فولاد مبارکه برای صادرات یک میلیارد دلاری در ۱۴۰۴

استفاده از فناوری پیشرفته برای تصفیه و بازچرخانی آب در فولاد مبارکه

شکلگیری تعامل صنعت و دانشگاه در گروه فولاد مبارکه/ حمایتهای خوب این مجموعه از طرحها، پروژهها و برنامههای دانشگاهی

هلدینگ "معادن امداد" از ۳۷ سال پیش فعالیتهای خود را با معدنکاری سنگ ساختمانی آغاز کرد/ توسعه، سرمایهگذاری و فعالیتهای جدی هلدینگ "معادن امداد" در حوزههای مختلف معدنی از اکتشاف تا فرآوری/ در مرز بین استان کردستان و آذربایجان غربی محدوده مستعد طلا را شناسایی کردهایم و در مرحله اخذ گواهی کشف و بهرهبرداری هستیم

خداحافظی با عناصر نادر خاکی

رکوردشکنی صبانور در تولید و فروش

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

«حسین سیماییصراف» از آزمایشگاه صنعت ۴.۰ گروه فولاد مبارکه بازدید کرد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه