صنعت آلومینیوم در تیررس تحریمهای خارجی

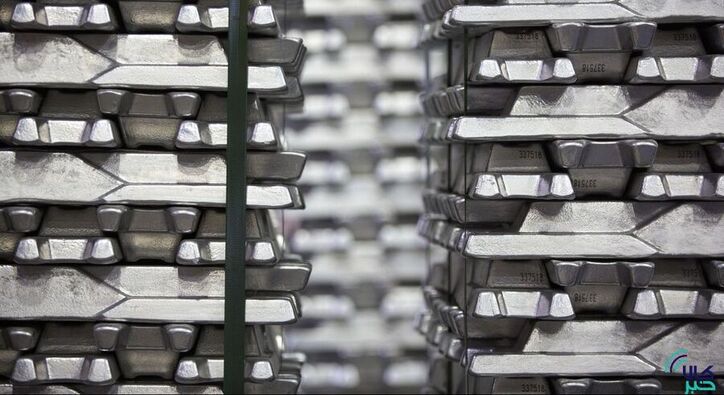

به گزارش میمتالز، مهدی آخانی بیان کرد: با توجه به کاهش ساختوساز و پروژههای عمرانی و رکود حاکم بر صنعت ساختمانسازی کشور و بهدنبال آن تولید محصولات آلومینیومی، تقاضای پروفیل آلومینیوم در هشتماهه امسال حدود ۴۰ درصد نسبت به مدت مشابه سال قبل کاهش یافته است. اراک که بهعنوان قطب آلومینیوم در ایران شناخته میشود و حدود ۷۰ تا ۷۵ درصد تولید آلومینیوم در این استان صورت میپذیرد، با کاهش تولید واحدهای مختلف آلومینیومی در سال جاری همراه بوده است. وی افزود: از دیگر مشکلات تولیدکنندگان محصولات آلومینیومی طی ماههای اخیر، نوسان قیمت آلومینیوم در بازارهای جهانی بوده است. قیمت آلومینیوم در اوایل سال ۱۴۰۱، به حدود ۳۴۰۰ دلار بهازای هر تن در بورس فلزات لندن رسید و در ادامه با توجه به افزایش نرخ بهره بانکهای معتبر جهانی بهمنظور کنترل تورم، قیمت آن به حدود ۲۴۰۰ دلار بهازای هر تن کاهش یافت. از اینرو، تولیدکنندگان بزرگ داخلی نیز قیمت شمش داخلی را افزایش دادهاند و درواقع قیمتهای داخلی با جهانی همخوانی ندارد. همین مسأله منجر به ایجاد رقابت ناسالم در بورس کالای ایران و درنتیجه رشد کاذب قیمت شمش آلومینیومی شده است. متأسفانه شرایط عرضه شمش در بورس بهنحوی است که واحدهای کوچک تولیدی قادر به تأمین ماده اولیه موردنیاز خود نخواهند شد و عدهای خاص در تناژ بالا اقدام به خرید و دپو شمش آلومینیومی در انبار مجموعه خود میکنند. نظارت لازم نیز جهت عرضه شمش در این تالار صنعتی نیز صورت نمیپذیرد و قیمت شمش در بازار داخلی از قیمت جهانی آن پیشی گرفته است.

مدیرعامل شرکت پویا آلومینیوم اراک ادامه داد: ما تا مدتی قبل، بازار صادراتی عراق را دردست داشتیم، اما ازآنجاییکه توانایی رقابت برای تأمین ماده اولیه موردنیاز را نداریم و با کمبود آن مواجه شدهایم، نمیتوانیم در حوزه صادرات فعالیت کنیم. البته صادرات پروفیل آلومینیومی به کشور افغانستان نیز صورت میپذیرفت که با تغییر دولت این کشور، صادرات خود به این کشور را متوقف کردهایم و درنتیجه این مسأله، منجر به جولان محصولات ترکیهای در کشور عراق شده است. حدود ۷۰ تا ۷۵ درصد ماده اولیه موردنیاز تولیدکنندگان پروفیل آلومینیومی، شمش آلومینیوم و حدود ۲۵ تا ۳۰ درصد، ضایعات بازیافتی آلومینیومی است و بر همین اساس، ثبات قیمت شمش آلومینیومی، اهمیت فراوانی در توسعه صادرات دارد.

مزیتی به نام انرژی ارزانقیمت

آخانی در ادامه به نوسان قیمت انرژی در بازارهای جهانی اشاره کرد و گفت: علیرغم افزایش قیمت چشمگیر حاملهای انرژی در کشورهای مختلف، خوشبختانه ما در داخل مشکل خاصی در زمینه تأمین انرژی نداریم و یارانه اختصاصیافته به این بخش، توانسته است برای مثال بخشی از افزایش قیمت هفت برابری گاز طی یک سال اخیر را جبران کند. با این وجود، بازهم انرژی ارزانقیمت در داخل نسبت به سایر کشورها یک مزیت بهشمار میآید و دغدغه اصلی تولیدکنندگان طی ماههای اخیر، نوسان قیمت ماده اولیه بوده که شرایط تولید را بیش از پیش دشوار ساخته است.

وی ضمن تأکید بر اهمیت نیروی انسانی در رونق تولید، عنوان کرد: هزینه تمامشده نیروی انسانی غیرمتخصص برای یک واحد تولیدی، حدود ۱۰ تا ۱۵ میلیون تومان در سال جاری است که اگر بخش ساختوساز کشور با رونق همراه شود، بدونشک کارفرمایان آلومینیومی میتوانند نقدینگی لازم جهت پرداخت دستمزد نیروی انسانی را فراهم سازند. البته باید توجه داشت که خط فقر به ۱۸ میلیون تومان افزایش یافته است و رشد ۵۷ درصدی حقوق در سال جاری نیز جوابگوی نیاز معیشتی کارگران نبوده است، اما در حالت کلی میتوان گفت که هزینه ارزان نیروی انسانی در داخل کشور نیز یک مزیت است که درصورت رونق تولید و پویایی بازار، میتواند به پیشرفت اقتصاد کشور بیانجامد.

مدیرعامل شرکت پویا آلومینیوم اراک با اشاره به نقش تحریم در صنعت آلومینیوم کشور، اذعان کرد: یکی از دلایل اصلی افزایش قیمت تمامشده آلومینیوم در داخل کشور، تحریم بهشمار میآید. واردات آلومینیوم از کشورهای توسعهیافته و پیشرفته صنعتی درحدود ۱۰ سال پیش به کشور، سبب شده بود تا قیمت داخلی آلومینیوم با قیمتهای جهانی تطابق داشته باشد و به نوعی یک تعادل نسبی برقرار شود، اما درحالحاضر با توجه به اینکه صنعت استراتژیک آلومینیوم در تیررس تحریم قرار گرفته است و هیچگونه مراودات مالی نیز با سایر کشورهای جهان صورت نمیپذیرد، واردات آلومینیوم کشور بهطور کامل لغو شده و به صفر رسیده است و درصورت امکان نیز واردات آلومینیوم درجه دوم از کشورهای عراق و سوریه صورت میپذیرد؛ بنابراین عدم واردات آلومینیوم، سبب ناهماهنگی قیمت در بازار داخلی شده است و واحدهای تولیدی کوچکمقیاس، چارهای جز تبعیت از تصمیمات شرکتهای بزرگ آلومینیومی کشور ندارند؛ درحالیکه اگر این واحدها میتوانستند بخشی از آلومینیوم موردنیاز خود را وارد کنند، قیمت تمامشده آلومینیوم اندکی بهبود پیدا میکرد و برای تولیدکنندگان پروفیل آلومینیومی، مقرونبهصرفهتر میشد.

ضرورت بهروزرسانی تکنولوژی تولید

آخانی در پاسخ به سوالی مبنی بر اینکه آیا پیشرفت خاصی در تکنولوژی تولید پروفیل آلومینیومی حاصل شده است یا خیر، خاطرنشان کرد: اکستروژن، فرایند تولید پروفیل در داخل کشور شناخته میشود که تکنولوژی مورد استفاده در آن مربوط به حدود ۴۰ تا ۵۰ سال قبل بوده و از راندمان بسیار پایینی برخوردار است. درواقع میتوان گفت که اگر انرژی ارزانقیمت دراختیار واحدهای تولیدی قرار نمیگرفت، تمام واحدهایی که از تکنولوژی و ماشینآلات قدیمی در خطوط تولید بهره گرفتهاند، ناچار به توقف تولید و تعطیلی مجموعه میشدند. میزان تولید پروفیل در یک شیفت کاری در کشورهای پیشرفته صنعتی، حدود ۱۰ تا ۱۵ تن و این میزان در داخل کشور ما، حدود سه تا چهار تن است. ضمن اینکه نیروی انسانی موردنیاز در خطوط تولید پیشرفته، حدود سه نفر و در واحدهای تولیدی داخلی، حدود ۱۰ نفر است که منجر به کاهش بهرهوری و راندمان تولید خواهد شد.

وی اضافه کرد: باید توجه داشت که واردات ماشینآلات جدید و همچنین هزینه نگهداری و تعمیرات آن، هزینهبر است و با توجه به اینکه کارفرمایان با مشکلات اقتصادی فراوانی دست و پنجه نرم میکنند، بنابراین قادر به تأمین نقدینگی لازم جهت واردات و یا نگهداری ماشینآلات جدید نیستند و چارهای جز بهکارگیری از تجهیزات و دستگاههای قدیمی تولید ندارند. رکود حاکم در بازار نیز به این مسأله دامن زده است و کاهش تقاضای محصولات آلومینیومی بهویژه پروفیل، تمایل بهکارگیری ماشینآلات روز را کاهش داده است.

این تولیدکننده پروفیل آلومینیومی ضمن تأکید بر ایجاد ارتباط سازنده میان بخش خصوصی و دولت، اظهار کرد: اگرچه دولت از بخش خصوصی در حد توان حمایت میکند، اما ارتباط جامعی میان آنها شکل نگرفته است. بروکراسیهای اداری و همچنین عدم تأمین زیرساختهای موردنیاز، شرایط تولید را دشوار ساخته است. درحالیکه دولت در سایر کشورها، حامی واقعی تولیدکنندگان است و تسهیلات و مشوقهایی برای آنها درنظر میگیرد و ما امیدوار هستیم شاهد رفع معضلات موجود و تسهیل شرایط تولید در داخل کشور در آینده نزدیک باشیم.

واردات قالبهای بیکیفیت چینی

آخانی با اشاره به استفاده از قالبهای فولادی در اکستروژن، اذعان کرد: فولادهایی که برای قالبگیری در فرایند اکستروژن مورد استفاده قرار میگیرد، فولادهای آلفا گرمکار است و بهترین تولیدکنندگان این محصول، کشورهای مطرح اروپایی هستند. ازآنجاییکه فولاد گرمکار علاوه بر بخش تولید در صنایع نظامی نیز کاربرد دارد، بنابراین در لیست تحریمهای خارجی قرار گرفته است و فولادهای وارداتی، عمدتاً چینی هستند و از کیفیت و مرغوبیت فولادهای اروپایی برخوردار نیستند. عدم مرغوبیت این فولادها باعث شده است که عمر قالبهای ساختهشده کوتاه شود و نتوانیم با اطمینان خاطر از این قالبها در فرایند اکستروژن استفاده کنیم. زمانی بیش از ۹۰ درصد قالبهای فولادی، تولید داخل بود، اما درحالحاضر، بیش از ۵۰ درصد قالبهای مورداستفاده وارداتی و چینی است که کیفیت لازم را ندارد.

وی در پایان در ارتباط با چشمانداز صنعت آلومینیوم، یادآور شد: خوشبختانه پیشرفتهای مناسبی در زمینه تولید شمش آلومینیومی حاصل شده است، اما شاهد عدم رشد تکنولوژی و توسعه تولید در بخش پاییندستی آلومینیوم مانند پروفیل طی این مدت بودهایم؛ بنابراین اگر بازار از رکود خارج شود و سرمایهگذاریهای لازم در این زمینه صورت پذیرد، میتوانیم نسبت به آینده آلومینیوم بهویژه صنایع پاییندستی این صنعت استراتژیک امیدوار باشیم؛ در غیر این صورت تفاوت چندانی در وضعیت حاکم ایجاد نخواهد شد.

منبع: باشگاه آلومینیوم

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو انجام شد

مزایده ۱۴۰۴۱۰د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده ۱۴۰۴۰۹د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده شماره ۱۴۰۴۰۷د (نوبت دوم) شرکت جهان فولاد سیرجان

«علی امرایی» مدیرعامل گهرزمین شد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

«محمد محیاپور» بار دیگر مدیرعامل شرکت توسعه آهن و فولاد گلگهر شد

سالانه ۱۲ میلیون مترمکعب آب در فولاد مبارکه بازچرخانی میشود

گروه فولاد مبارکه دارای زنجیره کاملی از تولید فولاد در کشور است

انعقاد ۳۶۸ میلیارد تومان قرارداد تحقیق و توسعهای فولاد مبارکه در سال ۱۴۰۳

فولاد مبارکه از برق تولیدشده خودش هم محروم شد!

گروه فولاد مبارکه دارنده بزرگترین CVC کشور است

هدفگذاری فولاد مبارکه برای صادرات یک میلیارد دلاری در ۱۴۰۴

استفاده از فناوری پیشرفته برای تصفیه و بازچرخانی آب در فولاد مبارکه

شکلگیری تعامل صنعت و دانشگاه در گروه فولاد مبارکه/ حمایتهای خوب این مجموعه از طرحها، پروژهها و برنامههای دانشگاهی

هلدینگ "معادن امداد" از ۳۷ سال پیش فعالیتهای خود را با معدنکاری سنگ ساختمانی آغاز کرد/ توسعه، سرمایهگذاری و فعالیتهای جدی هلدینگ "معادن امداد" در حوزههای مختلف معدنی از اکتشاف تا فرآوری/ در مرز بین استان کردستان و آذربایجان غربی محدوده مستعد طلا را شناسایی کردهایم و در مرحله اخذ گواهی کشف و بهرهبرداری هستیم

خداحافظی با عناصر نادر خاکی

رکوردشکنی صبانور در تولید و فروش

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

«حسین سیماییصراف» از آزمایشگاه صنعت ۴.۰ گروه فولاد مبارکه بازدید کرد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه