بیش از ۹۵ درصد مواد نسوز فولاد مبارکه بومیسازی و از داخل کشور تأمین میشود

به گزارش میمتالز، غلامرضا کمالی، مدیر مرکز تعمیرات نسوز فولاد مبارکه در گفتگو با خبرنگار ما از فعالیتهای این مرکز سخن گفت. ماحصل این گفتگو را در ادامه میخوانید:

ابتدا درباره این مرکز و فعالیت آن توضیح دهید.

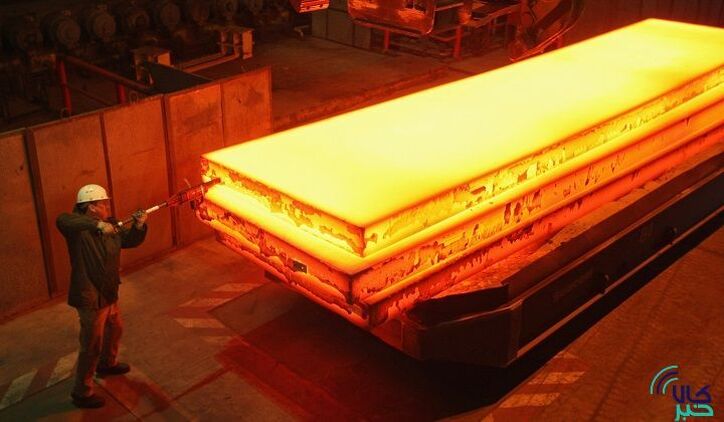

مرکز تعمیرات نسوز وظیفه تأمین و اجرای مواد نسوز و ضداسید و همچنین بازرسی و نگهداری از آن در کلیه نواحی فولاد مبارکه را بر عهده دارد. گستردگی و پراکندگی حوزه فعالیت و نیز وجود فولاد مذاب در تجهیزات و فضای ناحیه فولادسازی، حساسیت فعالیتها را در مرکز نسوز دوچندان میسازد. ازاینرو تأمین مواد با کیفیت بالا، اجرای مناسب نسوز و همکاری با واحدهای بهرهبردار جهت ایجاد شرایط استاندارد از اهمیت زیادی در مرکز نسوز برخوردار است.

آخرین دستاوردهای اخیر این واحد چیست؟

با تلاش همکاران در واحد نسوز و ناحیه فولادسازی، در مهرماه رکورد جدیدی برای مصرف نسوز در فولاد مبارکه ثبت شد، یعنی رکورد ۵.۹۲ کیلوگرم در تن مذاب. این رکورد آبانماه هم ادامه پیدا کرد و توانستیم به عدد ۵.۹۶ کیلوگرم در تن مذاب (کمتر از ۶ کیلوگرم) دست پیدا کنیم که رکورد بسیار ارزشمندی برای فولاد مبارکه است.

این رکورد تا چه زمانی قرار است تغییر پیدا کند؟

با توجه به میزان رکورد مصرف حاصلشده که عددی چالشی است، باز هم با تلاش فراوان برای بهبود کیفیت مواد نسوز، اجرای مناسب و نیز بهرهبرداری صحیح از تجهیزات نسوزکاریشده، این روند با سرعت کمتر، ولی همچنان رو به پیشرفت، آن هم با استفاده از مواد ساخت داخل ادامه پیدا خواهد کرد.

در این حوزه چه موارد دیگری باقی مانده که میتوان با استفاده از ظرفیتهای داخلی و از طریق بومیسازی و همکاری با شرکتهای دانشبنیان به آن دست یافت؟

برنامههای ما عبارت است از: جایگزینی جرمهای ضدسایش سیلیکون کارباید بهجای آجرهای بعضی از قسمتهای کورههای پخت آهک؛ ساخت قطعات پیشساخته ستونها و واکینگبیمهای کورههای پیشگرم نورد گرم؛ ساخت جرمهای پلاستیک کوبیدنی که در دیواره و سقف کورههای نورد گرم و یا دیواره کوره گندلهسازی استفاده میشود؛ ساخت آجرهای لایه کاری کورههای احیا مستقیم که همگی توسط شرکتهای توانمند داخلی تولید شده و در حال مصرف و تست است.

جهت اصلاح طرح نوسازی و تعمیرات نسوز کورهها چه برنامههایی مدنظرتان بوده، چه برنامههایی اجرا شده و چه برنامههایی برای آینده مدنظر است؟

نسوز در کورههای قوس الکتریکی نقش مهمی ایفا میکند؛ بنابراین جهت افزایش عمر نسوز و کاهش توقفات آن برنامههایی داریم که شامل استفاده از آجرهای خاص در قسمت پشت دریچه سرباره کورهها و مناطق داغ، استفاده از جرمهای اسپینلی نانوباند در سقف کورهها، نصب بلوکهای مسی آبگرد در مناطق داغ و نیز نصب پانل آبگرد در سقف کوره با همکاری دوستان بهرهبردار است که با اجرای این طرحها و ایجاد تحول در مصرف نسوز کوره، باز شاهد کاهش مصرف خواهیم بود.

درباره نقش این واحد در تعمیرات اساسی شرکت توضیح دهید.

در سال جاری، اقدامات عمدهای در واحدهای دیگر غیر از فولادسازی صورت گرفته، ازجمله پروژه ریومپ کوره ۴ پیشگرم نورد گرم که نتایج بسیار خوبی ازجمله کاهش ۳۰ درصدی مصرف گاز در این کوره را به همراه داشت. یکی دیگر از پروژههای انجامشده در شاتدان مدول D کوره احیا بود که طی آن تعویض کل پتوهای نسوز دیواره و سقف ریفورمر و همچنین اجرای طرح جدیدی در کف توسط واحد نسوز صورت گرفت. در کوره ۲ آهک لایهکاری و ایمنی نسوز این کوره از فایرینگ تا ابتدای قسمت شارژینگ با آجرهای نسوز بومیسازیشده تعویض شد و همچنان هم تا پایان سال در شاتدانهای دیگری که در قسمتهای نورد گرم و آهنسازی انجام میگیرد، فعالیتهای گستردهای انجام خواهیم داد.

از نظر زمانی تعمیرات نواحی در چه شرایطی انجام میشود؟

در زمان وجود محدودیتهای انرژی، تعمیرات برنامهریزیشده بلندمدت فولاد مبارکه انجام میشود. یکی از کارهایی که باید در کنار سایر فعالیتها انجام شود، تعمیرات نسوز این واحدهاست.

در اجرای برنامهها جهت استفاده از طرحها و فناوریهای نوین با هدف بهینه شدن مصرف نسوز و کاهش هزینهها چقدر موفق بودهاید؟

به نظر من فولاد مبارکه در حوزه نسوز موفقیتهای بسیار چشمگیری داشته است، زیرا زمانی مصرف نسوز فولاد مبارکه حدود ۲۳ تا ۲۴ کیلوگرم در تن بود، اما با تلاش مدیران و کارکنان طی این سالها در مرکز نسوز و همکاری تأمینکنندگان و پیمانکاران، این عدد اکنون نزدیک به ۶ کیلوگرم در تن رسیده است.

پروژههای دانشبنیان زیادی در این واحد اجرا شده است که برخی از آنها عبارت است از: بررسی استفاده از جرمهای مولتیک بهعنوان لایهکاری پاتیل بهجای آجر، استفاده از تکنولوژیهای نانو و مزایای آن در مواد نسوز، استفاده از بوردهای پیشساخته بهجای پلاستر در لایهکاری تاندیش، استفاده از آخرین تکنولوژیها در تولید صفحات کامپوزیتی دریچه کشویی پاتیل، ایجاد دانش طراحی و ساخت قطعات ایزواستاتیک تاندیش.

برای کارکنان حوزه نسوز چه همایشها و دورههایی برگزار میشود که بیشتر با دانش روز جهان آشنا شوند؟

برگزاری دورههای آموزشی با حضور اساتید داخلی و خارجی، بازدید از نمایشگاههای تخصصی نسوز، شرکت در سمینارهای تخصصی نسوز، بازدید از خطوط تولید شرکتهای نسوز، برگزاری جلسات مستمر با تأمینکنندگان داخلی و خارجی که همگی باعث میشوند سطح علمی کارکنان نسوز افزایش پیدا کند.

بزرگترین چالش واحد نسوز چیست؟

یکی از چالشها مخصوصا در شاتدانها تأمین نیروی انسانی متخصص در حوزه نسوزاست. چالش دیگر که چالش کل فولاد مبارکه است محدودیتهای انرژی و نوسانات کیفیت مواد ورودی است که باعث میشود شرایط بهرهبرداری از نسوز تغییر کند و بعضاً در زمانهایی که این محدودیتها به فولادسازی اعمال میشود، خوردگی نسوز افزایش و عمر نسوز کاهش مییابد.

برای بهروزرسانی تجهیزات و ماشینآلاتی که در اختیار شماست چه برنامههایی وجود دارد؟

پروژه راهاندازی شن ریز اتوماتیک در فولادسازی که تا حد زیادی به بهبود شرایط کاری اپراتورها کمک میکند و باعث میشود مصرف ماسه مجرای پاتیل نیز کاهش یابد، ساخت مکانیسم دریچه کشویی که در حال تلاش برای بومیسازی آن هستیم، طراحی و ساخت تعدادی از ماشینهای مخصوص تخریب نسوز، طراحی و ساخت ضخامتسنج نسوز پاتیل که برای اولین بار در کشور با استفاده از تکنولوژی رادار و دوربینهای حرارتی انجام خواهد شد از جمله برنامههای ما به شمار میرود.

چند درصد نیاز فعلی تجهیزات و مواد اولیه از طریق واردات تأمین میشود؟

با مطالعات و تلاش قابلستایش کارکنان در این سالها در مرکز نسوز و همچنین همکاری متخصصان داخلی، در حال حاضر بیش از ۹۵ درصد مواد نسوز فولاد مبارکه بومیسازی و از داخل کشور تأمین میشود. البته برای تأمین صددرصدی با همکاری دانشگاهها و شرکتهای دانشبنیان برنامههایی تعریف و در دست اقدام است.

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو انجام شد

مزایده ۱۴۰۴۱۰د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده ۱۴۰۴۰۹د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده شماره ۱۴۰۴۰۷د (نوبت دوم) شرکت جهان فولاد سیرجان

«علی امرایی» مدیرعامل گهرزمین شد

«محمد محیاپور» بار دیگر مدیرعامل شرکت توسعه آهن و فولاد گلگهر شد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

فولاد مبارکه از برق تولیدشده خودش هم محروم شد!

گروه فولاد مبارکه دارنده بزرگترین CVC کشور است

هدفگذاری فولاد مبارکه برای صادرات یک میلیارد دلاری در ۱۴۰۴

استفاده از فناوری پیشرفته برای تصفیه و بازچرخانی آب در فولاد مبارکه

شکلگیری تعامل صنعت و دانشگاه در گروه فولاد مبارکه/ حمایتهای خوب این مجموعه از طرحها، پروژهها و برنامههای دانشگاهی

هلدینگ "معادن امداد" از ۳۷ سال پیش فعالیتهای خود را با معدنکاری سنگ ساختمانی آغاز کرد/ توسعه، سرمایهگذاری و فعالیتهای جدی هلدینگ "معادن امداد" در حوزههای مختلف معدنی از اکتشاف تا فرآوری/ در مرز بین استان کردستان و آذربایجان غربی محدوده مستعد طلا را شناسایی کردهایم و در مرحله اخذ گواهی کشف و بهرهبرداری هستیم

خداحافظی با عناصر نادر خاکی

تعامل و همکاری بانک تجارت و شرکت ملی صنایع مس ایران در حوزههای مختلف

نوآوری و نگاه به آینده در "رویداد جامع معدن و صنایع معدنی ۱۴۰۴" بررسی شد/ باید ارتباطات بخش معدن با بازارها و مراکز علمی جهان نزدیک باشد

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

رکوردشکنی صبانور در تولید و فروش

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

«حسین سیماییصراف» از آزمایشگاه صنعت ۴.۰ گروه فولاد مبارکه بازدید کرد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه