بی نیازی صنعت احیاء مستقیم ایران به خارج با وجود کاتالیست های ایرانی / فعالیت بیش از 200 نفر در شرکت دانش بنیان "خوارزمی"

به گزارش می متالز، حسن نوایی - مدیرعامل شرکت دانش بنیان «گسترش فناوری خوارزمی» - در حاشیه نخستین جشنواره و نمایشگاه ملی فولاد ایران که توسط انجمن تولیدکنندگان فولاد ایران در تاریخ 17 لغایت 20 دی 1397 در برج میلاد تهران برگزار شد به سوالات خبرنگار «می متالز» پاسخ گفت که مشروح آن به شرح ذیل است:

آقای مهندس نوایی، حضور فعالی در نمایشگاه و جشنواره ملی فولاد داشتید بفرمایید چه بازخوردی از نمایشگاه گرفتید و نظرتان درباره برگزاری این رویداد چیست؟

جای این جشنواره در بین تمامی نمایشگاه ها و همایش های متعدد صنعت فولاد خالی بود. رویکرد این جشنواره به جای ارائه توانمندی شرکت های تولیدی بزرگ، تمرکز بر بومی سازی بود. تا جایی که ما تاکنون شاهد آن بوده ایم که در نمایشگاه های دیگر مصرف کنندگان کالاهای ما به ارائه توانمندیها و بر تولیدات خود تمرکز می کردند. اما این نمایشگاه با رویکرد بومی سازی و ارائه نیازهای شرکت های بزرگ در کشور بود. استقبال بسیار خوبی از نمایشگاه شد و تمامی مجتمع های بزرگ در سطوح مسوولین، مدیران ارشد و کارشناسان حضور داشتند.

در مورد محصولات و مشتری ها و صنایع هدفتان توضیح می دهید؟

شرکت گسترش فناوری خوارزمی، شرکت تحقیقاتی و تولیدی در زمینه تولید انواع کاتالیست های مورد استفاده در صنعت فولاد، پتروشیمی و پالایشگاهی است که از سال 1393 به عنوان یک شرکت دانش بنیان تولیدی نوع یک فعالیت می کند. امسال سال خوبی برای ما بود، بطوریکه با تلاش چند ساله از بدو تاسیس تا کنون، موفق به کسب عنوان شرکت برتر فناور در ششمین مجمع اقتصاد فناوری نانو و نیز کسب عنوان شرکت برتر در حوزه صنایع پیشرفته در هفتمین جشنواره پژوهش و فناوری صنعت، معدن و تجارت در سال ۱۳۹۷ شدیم. همچنین یکی از طرح های نوآورانه این شرکت در سی و دومین جشنواره خوارزمی به عنوان طرح توسعهای برگزیده شده و در اسفندماه و طی مراسم این جشنواره معرفی خواهد شد.

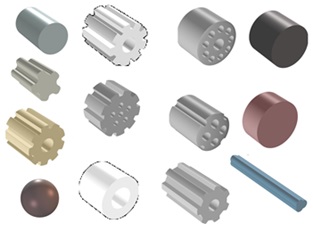

ما تولیدکننده تمامی کاتالیست های زنجیره تولید هیدروژن و کاتالیست های مورد استفاده در واحدهای آمونیاک و متانول در پتروشیمی ها و علی الخصوص کلیه کاتالیست های مورد استفاده در صنعت فولاد هستیم. که هر سه نوع کاتالیست ریفورمینگ با تکنولوژی Midrex و PERED و همچنین کاتالیست های سولفورزدایی از جریان گاز توسط این شرکت تولید می گردد. بطوریکه هم اکنون کاتالیست های ریفورمینگ تولیدی این شرکت در ریفورمرهای احیاء مستقیم مجتمع های فولاد مبارکه و فولاد خوزستان و فولاد سبزوار در حال استفاده می باشد و سال آینده ریفورمرهای دیگر شرکت های فولاد خوزستان، فولاد مبارکه اصفهان، فولاد قائنات، فولاد خراسان، آهن و فولاد غدیر ایرانیان و مگا مدول مجتمع صنعتی ذوب آهن پاسارگاد از کاتالیستهای تحویل داده شده شرکت خوارزمی بهرهبرداری خواهند نمود. در مورد کاتالیست های سولفورزدایی نیز مخازن سولفورزدایی شرکت فولاد خوزستان و مگا مدول کوثر بارگذاری گردیده و مخازن سولفورزدایی فولاد شادگان، فولاد سبا مبارکه، فولاد خوزستان، فولاد غدیر نی ریز و مگا مدول گوهر با توجه به تحویلدهی و قراردادهای موجود در سرویس قرار خواهند گرفت.

نقطه اشتراکی با کوره بلندها مانند ذوب آهن دارید؟

فرآیند تولید به روش کوره بلند غیر کاتالیستی است و از کاتالیست استفاده نمی کنند.

درحقیقت دراحیاء مستقیم ها فقط کاتالیست مورد استفاده قرار می گیرد؟

بله درتمامی احیاء مستقیم ها از کاتالیست ها استفاده می گردد. به دلیل وجود منابع عظیم گاز طبیعی در ایران، بهترین روش تولید آهن به روش احیاء مستقیم است که نیاز به کاتالیست نیز دارد.

در یک کارخانه احیاء مستقیم میزان مصرف چقدر بوده و دوره مصرف آن چه مقدار است؟

کاتالیست ها نقش ارزبری زیادی در فرایند تولید آهن اسنفجی دارند. اما خدا را شاکریم، با اتفاقی که در بومی سازی افتاده، طی 4 سال گذشته حتی یک کیلو کاتالیست ریفورمینگ احیاء مستقیم و سولفورزدایی از شرکت های خارجی وارد کشور نشده و به طور کامل در داخل کشور تولید می کنیم و همه مجتمع ها از کاتالیست ایرانی استفاده می کنند و به استقلال رسیده ایم و همانطور که می دانید در احیاء مستقیم یکی از اساسی ترین قسمت ها در ریفورمرها کاتالیست ها ست که کاملا بومی سازی شده است. بسته به اهداف واحد بهره بردار و ظرفیت تولیدی، عمر کاتالیست ها بطور متوسط 4 تا 5 سال می باشد. در جاهایی نیز 5 تا 6 سال مورد استفاده قرار گرفته اند. که همانطور که اشاره شد وابسته به سیاست های بهره بردار است که تا چه میزان کاتالیست را نگهداری کرده و یا به موقع آنها را تعویض کند تا محصول با کیفیت تری تولید کند. زیرا ارزش افزوده آن محصول بسیار بیشتر از قیمت کاتالیست هایی است که به موقع و در زمان لازم تعویض شوند.

آیا کیفیت کاتالیست های تولیدی شرکت شما در حد کیفیت کاتالیست های خارجی است؟

در واقع وضعیت تولید واحدهای درحال کار با کاتالیست های شرکت خوارزمی گویای کیفیت بالای کاتالیست های تولیدی ما در قیاس با سایر رقبا می باشد. به گونه ای که در کنار کاتالیست های ایرانی و تولید شده در شرکت ما، همچنان از کاتالیست های هندی نیز استفده می شود و در وضعیت یکسان و برابر کیفیت کاتالیست ما اثبات شده است.

محصولات شما به لحاظ قیمت قابل رقابت هستند؟

به واسطه حضور ما به عنوان تولید کننده ایرانی شرکت «سودکمی» هندوستان برای اینکه مناقصات را از دست ندهد قیمت خود را به یک سوم کاهش داد اما خوشبتخانه با حمایت مجتمع های فولادی از کاتالیست ایرانی، ما توانستیم مناقصات را برنده و برای آنها کاتالیست تولید کنیم. ما از لحاظ قیمتی در شرایط بسیار رقابتی هستیم.

این شرکت هندی، در واقع سالیان پیش مجوز تولید کاتالیست های میدرکس را از آمریکا دریافت کرد و تولید کننده اصلی آن نیز همین شرکت «سودکمی» در هند است.

مواد اولیه خود را از کجا تامین می کنید؟

اکثر مواد اولیه ما داخلی است. ولی برخی از روان سازها، افزودنی ها و چسب ها و پودرهای خاص و ویژه در تولید کاتالیست از خارج تامین می شوند که جزء رسته مواد عمومی بوده و مشکلی برای واردات آنها وجود ندارد.

البته شایان ذکر است که این ایرادی به جامعه صنعتی ایران و نیز سیاست گذاری های صورت گرفته است که به موقع به این موضوع اندیشیده نشده است تا در صورت تحریم و محدودیت ها، بتوانیم روی پای خود بایستیم. بحث بومی سازی کاتالیست ها در صنعت فولاد از سال های پیش مطرح و اولین بار سال 89 اولین نمونه ها برای تست در واحد های صنعتی ارائه شد و حتی در دوران برجام صنعت فولاد کاتالیست های مورد نیاز خود را از تولید کنندگان داخلی تامین می کرد.

حال باید دید صنعت نفت چه خواهد کرد. این صنعت با میزان بالای استفاده و نیاز به انواع کاتالیست ها، امروز با مشکلات فراوانی روبروست و فرصت های انجام تست ها و طی شدن فرایند منطقی جایگزینی کاتالیست های ایرانی به جای خارجی از دست رفته است و ما در حال تلاش برای کمک به صنعت نفت هم هستیم.

معمولا مواد اولیه را از چه کشورهایی تهیه می کنید؟

ما از کشور های اروپایی خرید می کنیم.

از مواد چینی نیز استفاده می کنید؟

پودر گرافیت چینی هست. ما نقاطی داریم که نیاز به کار داریم تا جایگزین ایرانی داشته باشیم. روان سازهای مورد نیاز ما، در صنایع دیگر نیز مورد استفاده قرار می گیرند و از سال ها پیش باید برای تولید داخلی این مواد برنامه ریزی و فعالیت می شد.

در تمامی صنایع ما پاشنه آشیل هایی وجود دارد و هیچ صنعتی نمی تواند صدرصد ادعا کند که کاملا داخلی است و بی نیاز از واردات می باشد. برخی از صنایع و بخش های صنعتی ما کاملا بکر است و کسی کاری در مورد آنها انجام نداده است.

بنابراین در جاهایی که اشاره کردید جای کار برای سرمایه گذارها و کارآفرینان وجود دارد؟ به عنوان مثال مانند شما که کاتالیست ها را شناسایی کردید.

بله ببینید برای برخی موارد ما زیرساخت ها و مواد اولیه را نداریم. علاوه بر آن، تکنولوژی نیز مهم است و اینطور نیست که مثلا طی مدتی محدود به آن دست یابیم. اگر هزاران متخصص و امکانات وسیع و کافی برای تولید مواد شیمایی داشته باشیم باز برای تولید محصول و ارائه به صنایع نیاز به مدت زمان منطقی دارد. این نشان می دهد که افراد تصمیم گیرنده در زمان مناسب باید واکنش ها و تصمیم های اساسی گرفته و حمایت خوبی از صنایع به خصوص صنایع مادر می کردند که متاسفانه انجام نشده و ما در دوره تحریم های ظالمانه با مشکل مواجه هستیم.

به عنوان مثال مجتمع های فولادی توانستهاند اقلامی را از ما تهیه کنند، اما ما نیز به مواد اولیه نیاز داریم که در صورت عدم امکان تهیه آنها، این زنجیره قطع می شود. این تصمیمات به درستی و در زمان مناسب اخذ نشده است. ما در حال حاضر هیج حمایتی از دولت دریافت نمی کنیم تا دلگرم به ادامه کار شویم. تولید اساس یک اقتصاد کشور است و باید مورد حمایت قرار گیرد.

چند نفر در مجموعه شما در حال کار هستند؟

ما هم اکنون بیش از 200 نفر در حال فعالیت در مجموعه داریم. 50 نفر از این افراد در واحد تحقیق و توسعه و آزمایشگاه ها در گرمدره استان البرز مشغول به فعالیت هستند.

در صورت کشش و تقاضای بازار شما آمادگی تامین این نیاز را دارید؟

در حال حاضر ما امکان تامین و تولید نیاز تمامی کاتالیست های صنعت فولاد را داریم و هیچ کدام از شرکت های فولادی نیاز به واردات کاتالیست ندارند.

طی سال های پیش که به راحتی امکان واردات کاتالیست ها به ایران بوده، شرکت ها از کاتالیست های ایرانی استفاده میکردند و این صنعت مدت زیادی است که بومی شده و جای خود را باز کرده است. عملکرد کاتالیست های تولید داخل برطرف کننده کامل نیاز بوده و حتی از کیفیت بالاتری نیز نسبت به محصولات خارجی برخوردار است.

گفت و گو از علیرضا جعفری نژاد

حضور قدرتمند گروه فولاد مبارکه در هفدهمین نمایشگاه بینالمللی متالکس

اولویت اول ما، تامین مواد معدنی است/ طراحی بستههای اکتشافی برای اولین بار در کشور/ دولت حمایت یارانهای را از بخش زغال سنگ داشته باشد

برنامهریزی برای تولید حداکثری گاز در زمستان

در مسیر افزایش تولید و توسعه زیرساخت معادن، استوار هستیم

توسعه صنعت گوهرسنگها راهبردی برای اشتغالزایی، صادرات و هویتبخشی به گوهرسنگهای ایرانی

معاون نوآوری BHP آینده معدنکاری را بازطراحی میکند

با ساختار و نگاه سنتی امکان رقابت در عرصه بینالمللی دشوار خواهد بود/ در حوزه آموزش معدن بایستی علاوه بر مباحث تئوری به کسب تجربه نیز توجه شود

اثر تناقضات قانونی بر سودآوری معادن

قیمت طلا ۱۸ عیار - ۰۸ شهریور ۱۴۰۴

جهان فولاد سیرجان با جهش ۵۶ درصدی درآمد، رکورد جدیدی را ثبت کرد!

قراضه آلمان سنگینتر شد، جیب سبکتر

آلیاژهای خاص، نسخه نجات فولاد

تجمیع صندوق بازنشستگی فولاد با صندوق بازنشستگی کشوری/ تجمیع بر مستمری بازنشستگان و بیمههای درمان آنها تأثیری ندارد

اتحاد فولادسازان برای افزایش تابآوری

بخشهای مهمی از قوانین حوزه معادن مغفول واقع شده است/ ۱۲۴ معدن مسوول ایمنی معرفی کردند

حملونقل و اقتصاد چرخشی ۲ سلاح فولاد در برابر بحران

گام تازه بانک سینا و ایران خودرو برای گسترش همکاریهای مشترک

تابآوری فولاد؛ از تولید تا روایتگری

بازدید مدیرعامل و اعضای هیأت مدیره بیمه سرمد از مدیریت شعبه خوزستان و دیدار با نمایندگان استان

جهش هزینهها صنعت فولاد را تهدید میکند

۳ محور شکست شکنندگی در فولاد

جزئیات همایش تابآوری در زنجیره آهن و فولاد کشور/ مشروح سخنرانیها

اصفهان قلب تپنده فولاد ایران است/ بحران انرژی و کاهش بهرهوری صنعت به مرز هشدار رسیده است

کارنامه درخشان جهان فولاد سیرجان در پنجماهه نخست سال ۱۴۰۴

آغاز بارگیری بیش از ۸۳ هزار تن گندله آهن در بندر شهید رجایی

نبرد غولهای فولادی/ چادرملو بالاتر از کاوه و فخوز

بازگشت شاخص کل به کانال ۲.۵ میلیون/ وضعیت بازار ارز و طلا و ارتباط آن با بورس

نقدینگی جامعه از مسیر گواهی سپرده کالایی راهی تولید میشود/ بورس کالا میتواند به هاب بزرگ منطقه تبدیل شود