تجربۀ چهلسالۀ «بومیسازی» در مس

*علی موذنی

به گزارش می متالز به نقل از مس پرس، «تأمین شرایط و فعالسازی کلیۀ امکانات و منابع مالی و سرمایههای انسانی و علمی کشور بهمنظور توسعۀ کارآفرینی و به حداکثر رساندن مشارکت آحاد جامعه در فعالیتهای اقتصادی با تسهیل و تشویق همکاریهای جمعی»، «پیشتازی اقتصاد دانشبنیان، پیادهسازی و اجرای نقشۀ جامع علمی کشور و ساماندهی نظام ملی نوآوری»، «محور قراردادن رشد بهرهوری در اقتصاد با تقویت عوامل تولید، توانمندسازی نیروی کار، تقویتِ رقابتپذیری اقتصاد، ایجاد بستر رقابت بین مناطق و استانها و بهکارگیری ظرفیت و قابلیتهای متنوع در جغرافیای مزیتهای مناطق کشور»، «افزایش سهم سرمایۀ انسانی از طریق ارتقای آموزش، مهارت، خلاقیت، کارآفرینی و تجربه»، «اولویت دادن به تولید محصولات و خدمات راهبردی»؛ اینها جملاتی از متنِ سیاستهای کلی اقتصاد مقاومتی کشور است که در 29 بهمنماه 1392 و در 24 سرفصل از سوی رهبر انقلاب ابلاغ شد تا نقشۀ راه همۀ دستاندرکاران پیشرفت و اعتلای ایران باشد. ابلاغیهای که با این جملات آغاز شده است: «ایران اسلامی با استعدادهای سرشار معنوی و مادی و ذخایر و منابع غنی و متنوع و زیرساختهای گسترده و مهمتر از همه، برخورداری از نیروی انسانی متعهد و کارآمد و دارای عزم راسخ برای پیشرفت، اگر از الگوی اقتصادی بومی و علمی برآمده از فرهنگ انقلابی و اسلامی که همان اقتصاد مقاومتی است، پیروی کند، نهتنها بر همۀ مشکلات اقتصادی فائق میآید و دشمن را که با تحمیل یک جنگ اقتصادی تمامعیار در برابر این ملت بزرگ صفآرایی کرده، به شکست و عقبنشینی وامیدارد، بلکه خواهد توانست در جهانی که مخاطرات و بیاطمینانیهای ناشی از تحولات خارج از اختیار، مانند بحرانهای مالی، اقتصادی، سیاسی و... در آن روبهافزایش است، با حفظ دستاوردهای کشور در زمینههای مختلف و تداوم پیشرفت و تحقق آرمانها و اصول قانون اساسی و سند چشمانداز بیستساله، اقتصاد متکی به دانش و فناوری، عدالتبنیان، درونزا و برونگرا، پویا و پیشرو را محقق سازد و الگویی الهامبخش از نظام اقتصادی اسلام را عینیت بخشد.»

بازخوانی این سیاستهای 24گانه، عزم «شرکت ملی صنایع مس ایران» را نیز بیش از پیش جزم کرد تا از همۀ فرصتها و ظرفیتها برای رشد و تعالی بهره گیرد؛ عزمی که از دیروز تا امروز با نامِ «بومیسازی» تبلور یافته است.

این صنعتِ 120هزار قطعهای

صنعت مس ایران در سالهای پایانی قبل از انقلاب، از سوی امریکاییها طراحی و اجرا شد. این صنعت نوپا و بیش از 120هزار قطعهای، پس از انقلاب اسلامی و خروج امریکاییها و شروع جنگ تحمیلی، برای تداوم و چرخیدن چرخهایش نیاز به همت والایی برای بومیسازی و ساخت قطعات و تجهیزات در داخل داشت. با شروع جنگ تحمیلی و آغاز تحریمها از سوی امریکا و کشورهای غربی، شرکت مس با مشکلات اساسی برای سفارش و تأمین قطعات روبهرو شد و برای اینکه استهلاک قطعات باعث توقف تولید نشود، مهندسان شرکت مس با استفاده از امکانات داخلی، ساخت قطعات در داخل را شروع کردند.

بومیسازی در مس آغاز میشود

نخستین تلاشها برای بومیسازی ساخت قطعات در کارگاههای مجتمع مس سرچشمه و بر پایۀ اصول تجربی و شکل ظاهر قطعات، بین سالهای 1360 تا 1373 انجام شد. به بیان دیگر، در این دوره بر پایۀ شکل ظاهری، قطعات طراحی و ساخته میشد. علاوه بر تجهیز کارگاههای مجتمع مس سرچشمه، در همین زمان تلاشهایی برای جذب و شناسایی تولیدکنندگان و صنعتگران داخلی برای ساخت قطعات و تجهیزات مورد نیاز صورت گرفت. بر همین اساس، در زمستان سال 1360 طرح شناسایی ظرفیتهای بومی و ملی برای حمایت از صنعت مدرن و پیچیدۀ مس از طریق برگزاری اولین نمایشگاه قطعات یدکی مورد نیاز مس از سوی شرکت مس اجرا شد. در این سال، گروهی به مدیریت مهدی محبی کرمانی و همکاری فنی مهندس رحیمیان، کار سازماندهی، آمادهسازی غرفهها، شناسایی، طبقهبندی و تفکیک قطعات و حمل آن به تهران را انجام دادند و در کمتر از دو هفته، در بهمن 1360 نمایشگاه با ارائۀ 419 قطعه در خیابان ولیعصر(عج) تهران افتتاح شد. یکی از دستاوردهای این نمایشگاه آن بود که طراحان و صنعتگران داخلی تنها در طول دو هفته پس از برگزاری نمایشگاه، ساخت 156 قطعۀ مورد نیاز صنعت مس را پیشنهاد کردند. این اقدام شرکت مس، بعد از یک نمایشگاه تخصصی صنعت نفت، شاید نخستین کوشش عمومی یک صنعت در دعوت از امکانات داخلی برای بومیسازی نیازهای آن صنعت بود. در همان روزها، کیهان در تیتر اول خود به نقل از صنعتگران نوشت: «80درصد قطعات یدکی موردنیاز مس، قابل تأمین در داخل است».

بومیسازی علمی میشود

در سال 1373 با انتخاب آقای مهندس مؤذنزاده به سمت مدیرعاملی شرکت مس، این روند تغییر کرد و تلاش شد تا به نهضت بومیسازی در شرکت مس، رنگ و لعابی دیگر داده شود و به صورت علمی و مهندسی، کار بومیسازی قطعات انجام شود. بنابراین، از سال 1373 شرکتی به نام «یدکسازان» تأسیس شد تا کار شناسایی و طبقهبندی 120هزار قطعۀ یدکی صنعت مس و تهیۀ مشخصات فنی قطعات را انجام دهد. علاوه بر این، در آن دوره برای دستیابی به اولویتهای اصلی و اساسی برای ساخت قطعات از میان 120هزار قطعه، به خروجی انبارهای مجتمع مس سرچشمه توجه شد. در این روش و برای افزایش سرعت ساخت، قطعاتی که بیشتر مستهلک میشد شناسایی شد. نتیجۀ این رویکرد، ایجاد یک فایل از خروجی قطعاتی بود که بیشتر مورد نیاز شرکت مس است. در حقیقت، این فایل مبنایی شد تا مهندسان شرکت مس به کمک آنالیزورها و همچنین منابعی مثل میکروفیلم، نقشۀ دستی و نقشههای اتوکدی، تهیۀ مشخصات فنی و نقشۀ قطعات پرتیراژ را شروع کنند. گام دیگر شرکت مس برای حمایت از بومیسازی، راهاندازی «شرکت خدمات بازرگانی معادن و فلزات غیرآهنی» بود که در سال 1373 تاسیس شد. این شرکت جدای از وظایف اصلیاش که تأمین و تدارک تجهیزات خط تولید بزرگ شرکت ملی صنایع مس ایران و صنایع معدنی دیگر را بر عهده داشت، طی بیستوپنج سال گذشته با یک برنامۀ منسجم در مسیر بومیسازی قطعات گام برداشت؛ بهطوریکه هماکنون از معدود شرکتهای موفق کشور در این زمینه است.

دستاوردهای یک تجربۀ بزرگ

بنا به مقتضیات تاریخی، شرکت مس از همان ابتدای راهاندازی تاکنون، سیاست بومیسازی قطعات را جزو لاینفک سیاستهای خود قرار داده است. مروری بر تجربۀ چهلوپنجسالۀ شرکت مس نشان میدهد که با تلاش و همراهی مدیران عامل صنعت مس، مسألۀ بومیسازی چنانکه شایستۀ آن است پیگیری و عملیاتی شده است؛ بهطوریکه هماکنون این شرکت میتواند یکی از اولین سازمانهای پیشتاز در زمینۀ بومیسازی قلمداد شود که با همکاری سازندگان کشور، بسیاری از اقلام کارخانههای معدن، تغلیظ، ذوب، پالایشگاه و لیچینگ، تجهیزاتی از قبیل دستگاههای انتقال نیرو و مواد، شاولها، سنگشکنها، سرندها، آسیاها، تیکنرها، قطعات کورههای کنورتر، ریورب، فلش و خط نورد را تأمین و بومیسازی کرده است و اقدامات چشمگیری در زمینۀ ساخت قطعات استراتژیک چون اتاق بار کامیونهای معدنی، ساخت کویل و سیمپیچی الکتروموتور 4500 اسب بخار، نصب چرخدندۀ آسیاها، بدون حضور کارشناسان خارجی انجام داده است. از اینرو، شرکت مس با تداوم این همکاریها توانسته است در ساخت قطعات، هم از نظر تعداد و ارزش ریالی و هم از نظر فنی و تکنولوژی، به پیشرفتهای فراوانی دست یابد، بهطوریکه با شروع از قطعات فلزی و با تکنولوژی پایین در سالهای اولیه، اکنون وارد ساخت بسیاری از قطعات و تجهیزات با متریال و تکنولوژی پیشرفته، ازجمله دستگاه استارتینگ شیت و روتور توربین نیروگاه حرارتی، دستگاه کاتد کنی، الکتروموتور کارخانه تغلیظ مجتمع مس سرچشمه، شیر هیدرولیک پمپ استیشن (TPS) و حتی مواد شیمیایی مورد نیاز فرآوری مس شده است.

حضور قدرتمند گروه فولاد مبارکه در هفدهمین نمایشگاه بینالمللی متالکس

اولویت اول ما، تامین مواد معدنی است/ طراحی بستههای اکتشافی برای اولین بار در کشور/ دولت حمایت یارانهای را از بخش زغال سنگ داشته باشد

برنامهریزی برای تولید حداکثری گاز در زمستان

در مسیر افزایش تولید و توسعه زیرساخت معادن، استوار هستیم

توسعه صنعت گوهرسنگها راهبردی برای اشتغالزایی، صادرات و هویتبخشی به گوهرسنگهای ایرانی

معاون نوآوری BHP آینده معدنکاری را بازطراحی میکند

با ساختار و نگاه سنتی امکان رقابت در عرصه بینالمللی دشوار خواهد بود/ در حوزه آموزش معدن بایستی علاوه بر مباحث تئوری به کسب تجربه نیز توجه شود

اثر تناقضات قانونی بر سودآوری معادن

قیمت طلا ۱۸ عیار - ۰۸ شهریور ۱۴۰۴

«حملونقل» و «بازیافت»، دو محور راهبردی تابآوری در صنعت فولاد

پیگیری ویژه وزارت صمت در تامین خودرو جانبازان/ هماهنگی مستقیم با دستگاههای اجرایی صورت گرفت

ثبت سفارش واردات خودروهای بالای ۲۵۰۰ سیسی از سر گرفته میشود/ ابلاغ تعرفه ۲۰ درصدی خودروهای اقتصادی به گمرک

مشکل امروز صنعت فولاد، نقدینگی است

تقدیر مدیرعامل بانک سپه کشور از مدیرعامل شرکت فولاد خوزستان

دیدار معاون منابع انسانی و امور اجتماعی شرکت فولاد خوزستان با فرمانده پدافند هوایی منطقه جنوب غرب کشور

صنعت فولاد در محاصره انرژی

بهمنی: صنعت نه رانتخوار انرژی است، نه مقصر بحران

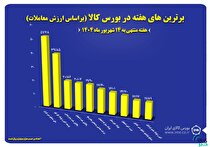

۱۰ شرکت برتر بورس کالا معرفی شدند

تحول در زنجیره فروش فولاد مبارکه

جهش هزینهها صنعت فولاد را تهدید میکند

۳ محور شکست شکنندگی در فولاد

جزئیات همایش تابآوری در زنجیره آهن و فولاد کشور/ مشروح سخنرانیها

اصفهان قلب تپنده فولاد ایران است/ بحران انرژی و کاهش بهرهوری صنعت به مرز هشدار رسیده است

کارنامه درخشان جهان فولاد سیرجان در پنجماهه نخست سال ۱۴۰۴

آغاز بارگیری بیش از ۸۳ هزار تن گندله آهن در بندر شهید رجایی

نبرد غولهای فولادی/ چادرملو بالاتر از کاوه و فخوز

بازگشت شاخص کل به کانال ۲.۵ میلیون/ وضعیت بازار ارز و طلا و ارتباط آن با بورس

نقدینگی جامعه از مسیر گواهی سپرده کالایی راهی تولید میشود/ بورس کالا میتواند به هاب بزرگ منطقه تبدیل شود