تعهد کارکنان به ایمنی و رعایت دستورالعملها عامل دیگر دستیابی به اهداف

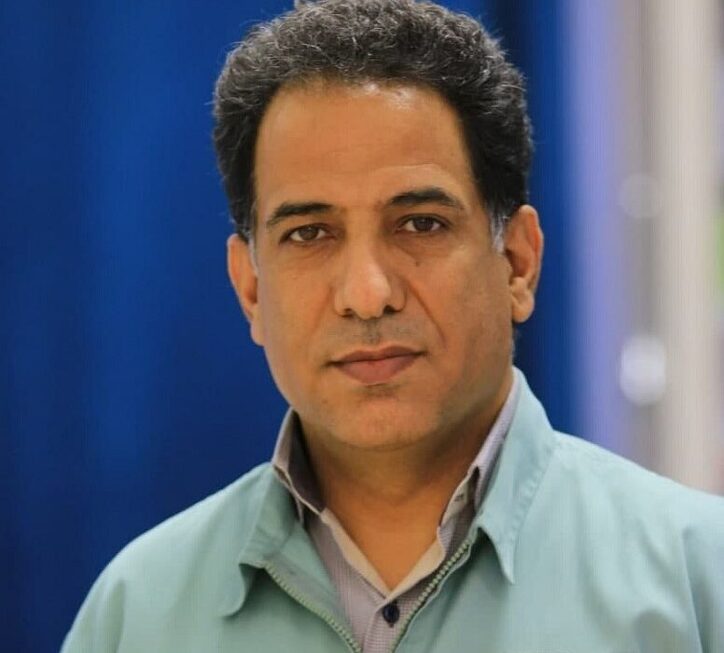

به گزارش میمتالز، هومن پورامینی بیان کرد: هدف اصلی واحد نگهداری و تعمیرات احیا مستقیم، حفظ آمادهبهکاری تجهیزات است. این مهم با انجام بازدیدها و سرویسهای دورهای و همچنین تعمیرات برنامهریزیشده صورت میگیرد تا با به حداقل رساندن خرابی تجهیزات و توقفات شرایط را برای تولید آهن اسفنجی با کیفیت و کمیت مطلوب و حداکثر بهرهوری فراهم نماییم.

وی با اشاره به مخاطراتی که در انجام فعالیتهای تعمیراتی وجود دارد، عنوان کرد: بهطورکلی، در فرآیند احیا مستقیم از گاز متان برای احیای سنگآهن به آهن اسفنجی استفاده میشود. ازآنجاییکه در این فرآیند دمای گاز بسیار بالا بوده و شرایط خاص خود را دارد، کارکنان تعمیرات واحد احیا باید در ایمنی بالا به کار خود همت گمارند.

رئیس نگهداری و تعمیرات احیا مستقیم شرکت فولاد هرمزگان اضافه کرد: علاوه بر موارد فوق برخی فعالیتهای این واحد بهناچار باید در ارتفاع نسبتاً بالا انجام شوند. بهعنوانمثال فعالیتهای تعمیراتی نظیر تعویض اختاپوسی کوره در ارتفاعی نزدیک به ۷۰ متر صورت میگیرد که این کار نیاز به داربستبندی و بهکارگیری جرثقیلهای سنگین دارد؛ بنابراین بسیار ضروری است تا ریسکهای اینگونه فعالیتها را شناسایی کرده و بر الزامات و استاندارهای ایمنی کار در ارتفاع و استفاده از تجهیزات بالابر اشراف داشته باشیم.

پورامینی ادامه داد: از طرفی واحد احیا مستقیم در یک فضای روباز قرار دارد و با توجه به شرایط آب و هوایی استان هرمزگان، برای انجام فعالیتهای تعمیراتی در فصل تابستان، گرما و شرجی بودن هوا نیز به شرایط سخت محیط کار پرسنل اضافهشده که این مسئله میتواند مخاطراتی همچون گرمازدگی را به همراه داشته باشد. این ریسکها بهویژه در کنار تجهیزاتی مانند ریکوپراتور، ریفرمر و کوره که دمایی بسیار بالا (تا ۱۱۰۰ درجه سانتیگراد) دارند، بیشتر خواهد بود و کارکنان باید اطراف این تجهیزات داغ و در هوایی بسیار گرم و طاقتفرسا فعالیتهای تعمیراتی را انجام دهد.

رئیس نگهداری و تعمیرات احیا مستقیم شرکت فولاد هرمزگان خاطرنشان کرد: در این واحد طی چند سال گذشته با توجه به گردش کار ارزیابی ریسک، ابتدا تلاش کردیم تا با برگزاری جلسات آموزشی با کارکنان واحد ماهیت کار و اهمیت ارزیابی ریسک را برای آنها تشریح کنیم. در گام بعدی تمام فعالیتهایی که در سایت انجام میدهیم را لیست کردیم. همچنین با کمک کارکنان عملیاتی و درگیر در سایت و همچنین کارشناسان ایمنی، توانستیم ریسکهای هر مرحله را از دیدگاه افراد اجرایی شناسایی و به سه دسته ریسکهای پایین، متوسط و بالا تقسیمبندی کنیم. سپس با جمعبندی این ریسکها و تجزیهوتحلیل آنها، شروع به تعریف اقدامات اصلاحی در جهت کاهش ریسک کار کردیم.

وی ادامه داد: در بخشهایی که افراد باید در ارتفاع بالا فعالیت میکردند و خطر سقوط از ارتفاع وجود داشت، تا حد امکان سکوهای ثابت تعبیه شد تا نیازی به حضور جرثقیل یا داربستبندی بهطور موقت نباشد. همچنین در مکانهایی که افراد در معرض گاز قرار داشتند، تجهیزاتی مانند ماسک، لباس و تجهیزات هوارسان تهیه شد تا در صورت لزوم ضمن استفاده از آنها بروز خطر و پذیرفتن هرگونه ریسک را به حداقل برسانیم.

پورامینی با اشاره به دیگر اقدام این واحد، تصریح کرد: در هرماه با کمک کارکنان و نماینده واحد ایمنی از نقاط مختلف سایت بازدید انجام میشود. طی این بازدید نقاط حادثهخیز و نقاطی که ازنظر ایمنی مغایرتی وجود دارد، شناسایی و لیست میشوند. سپس برای آنها اقدام تعریف میکنیم و تلاش خواهیم کرد برای رفع این مغایرتها از خود کارکنان بهره بگیریم تا علاوه بر اینکه کارکنان در بطن موضوع قرار گیرند، بهمرور اهمیت و ایمنی در کار نیز برای آنها نهادینه شود.

رئیس نگهداری و تعمیرات احیا مستقیم شرکت فولاد هرمزگان در پایان با اشاره به همکاری صمیمانه کارکنان این واحد در جهت رفع مغایرتها و ارتقای شرایط ایمنی کار و نیز کسب رتبه دوم ایمنی فولاد هرمزگان در سال ۱۴۰۱، تأکید کرد: کسب رتبه دوم ایمنی در فولاد هرمزگان بدون کمک کارکنان و همکاری آنها امکانپذیر نبود و تمام زحمات این واحد بر دوش کارکنان است. تعهد کارکنان به کار سالم و ایمن و جا افتادن فرهنگ ایمنی برای آنها باعث میشود هیچگونه حادثه قابلتوجهی برای همکاران رخ ندهد. از کارکنان واحد و همچنین مدیریت احیا مستقیم و معاون بهرهبرداری نیز صمیمانه تشکر میکنم. امیدواریم بتوانیم با همین رویه، بدون حادثه پیش برویم و شاهد بهترین عملکرد در راستای تحقق اهداف سازمان باشیم.

منبع: خبرگزاری کار ایران (ایلنا)

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

مصرف فولاد به تفکیک صنایع

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

پانزدهمین رویداد معدن و صنایع معدنی به کار خود پایان داد/ حضور شرکت آلومینای ایران در جمع فعالان این حوزه

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

برنامه ایمپاسکو برای ارتقای فرهنگ ایمنی و آمادگی کارکنان واحدهای معدنی

درسهای سفیددشت برای فولاد ایران

هلدینگ "معادن امداد" از ۳۷ سال پیش فعالیتهای خود را با معدنکاری سنگ ساختمانی آغاز کرد/ توسعه، سرمایهگذاری و فعالیتهای جدی هلدینگ "معادن امداد" در حوزههای مختلف معدنی از اکتشاف تا فرآوری/ در مرز بین استان کردستان و آذربایجان غربی محدوده مستعد طلا را شناسایی کردهایم و در مرحله اخذ گواهی کشف و بهرهبرداری هستیم

خداحافظی با عناصر نادر خاکی

تعامل و همکاری بانک تجارت و شرکت ملی صنایع مس ایران در حوزههای مختلف

نوآوری و نگاه به آینده در "رویداد جامع معدن و صنایع معدنی ۱۴۰۴" بررسی شد/ باید ارتباطات بخش معدن با بازارها و مراکز علمی جهان نزدیک باشد

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

دو سیستم پایش لحظهای هوا در شهربابک افتتاح شد

نصب موفقیتآمیز سقف مخزن ۹۰۰۰ تنی اتان مایع در پتروشیمی مارون

برگزاری اختتامیه یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو

ارزش ۲.۵۳ میلیارد دلاری صادرات جهانی شن و ماسه؛ سهم ایران از بازار جهانی چقدر است؟

آنومالی A۲۱ یزد آماده برای اکتشاف

رکوردشکنی صبانور در تولید و فروش

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه