واردات ماشینآلات، تنها راه ادامه حیات تولیدکنندگان

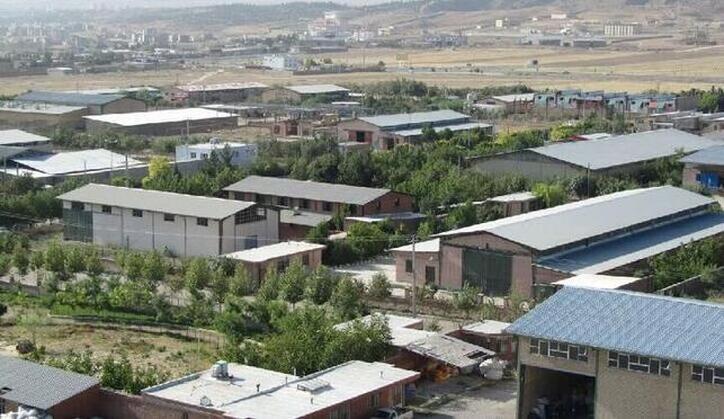

به گزارش میمتالز، محمدرضا رحمتی بیان کرد: این کارگاه فعالیت خود را از سال ۱۳۷۴ در زمینه تولید پروفیلهای آلومینیومی با مصارف صنعتی آغاز کرد. در حال حاضر کارگاه صنایع آلومینیوم رحمتی در شهرک صنعتی عباسآباد با ۲۲ نفر نیروی انسانی مشغول به تولید است، اما اگر این مجموعه از تمام توان خود در زمینه تولید بهره ببرد، امکان اشتغالزایی برای دو برابر این تعداد را دارد. لازم به ذکر است که این مجموعه ریختهگری بیلت مورد نیاز برای تولید محصولات را هم انجام میدهد.

وی با اشاره به شرایط تولیدکنندگان و بازار مصرف، مطرح کرد: علیرغم اینکه در دو ماه ابتدایی سال جاری میزان تقاضا برای محصولات مناسب بود، اکنون بازار مصرف دچار رکود شدیدی شده است. همچنین تولیدکنندگان به دلیل عدم ثبات قیمت شمش آلومینیوم و افزایش قیمت آن، تحت فشارهای اقتصادی بسیار بالایی قرار دارند؛ در حال حاضر قیمت شمش آلومینیوم باید ۸۴ هزار تومان به ازای هر کیلوگرم باشد، اما در بازار آزاد با قیمت ۱۱۶ هزار تومان به ازای هر کیلوگرم معامله میشود. متاسفانه فعالیتهای واسطهگران در بازار و خریداران عمده در بورس کالا باعث شده است تا قیمت شمش آلومینیوم بسیار افزایش یابد و با قیمتی بیشتر از بازارهای جهانی به دست تولیدکننده برسد. علاوهبراین پرداخت ۹ درصد مالیات بر ارزش افزوده نیز باعث شده تا قیمت تمام شده محصول افزایش یابد؛ به همین دلیل اکنون تقاضا برای محصولات بسیار کاهش یافته و مشتریان داخلی و خارجی سفارشات خود را لغو کردهاند. لازم به ذکر است که شرایط مناسب بازار مصرف در ابتدای سال، ناشی از تمایل زیاد مشتریان برای خرید محصولات به دلیل نگرانی از افزایش بیشتر قیمتها بود، زیرا در آن زمان قیمت شمش آلومینیوم از ۱۰۰ هزار تومان به ازای هر کیلوگرم به ۱۲۵ هزار تومان به ازای هر کیلوگرم افزایش پیدا کرد. گفتنی است که کاهش میزان شمش آلومینیوم عرضه شده در بورس کالا از ۱۵ هزار تن در هفته به پنج هزار تن، طولانیتر شدن زمان تسویهحساب در این تالار صنعتی از ۴۵ روز به ۶ ماه و نحوه قیمتگذاری شمش در بورس کالا بر اساس نرخ متوسط شمش عرضه شده در هفته قبل از عوامل دیگری هستند که باعث افزایش قیمت شمش آلومینیوم در این تالار صنعتی شدهاند. به همین دلیل اگر تولید یک میلیون و ۵۰۰ هزار تن شمش آلومینیوم هم محقق شود، مشکلات تولیدکنندگان رفع نخواهد شد، زیرا نظام عرضهوتقاضا دچار ایرادات اساسی است.

سرپرست کارگاه صنایع آلومینیوم رحمتی در همین راستا ادامه داد: تولیدکنندگان علاوه بر چالش نوسان قیمت شمش آلومینیوم، با مشکلات دیگری همچون محدودیت انرژی صنایع، افزایش قیمت انرژی، مسائل مالیاتی و… مواجه هستند. متاسفانه هزینههای تولید بسیار افزایش یافته و در مقابل درآمد تولیدکنندگان به شدت کاهش یافته است؛ به عنوان مثال سه سال گذشته هزینه گاز این مجموعه به طور ماهانه ۶ تا هفت میلیون تومان بود، اما اکنون به بیش از ۵۰ میلیون تومان افزایش پیدا کرده است. از سوی دیگر واحدهای تولیدی واقع در شهرکهای صنعتی، به طور کامل یک یا دو روز در هفته با قطعی برق مواجه هستند. متاسفانه دو سال قبل زمانی که مشغول به ریختهگری بودیم، برق کارگاه به طور ناگهانی قطع شد؛ این موضوع باعث شد تا صفحه ریختهگری و قطعات روی سطح آن به طور کامل آسیب ببیند، زیرا با قطعی پمپ و عدم گردش آب، دمای قطعات افزایش یافت و از طرف دیگر مذاب روی صفحه منجمد شد. همچنین به دلیل اینکه کوره مورد استفاده وارداتی بوده و قطعات یدکی آن باید از خارج از کشور خریداری شود، به مدت ۱۰ ماه خط تولید به طور کامل غیرفعال شد.

ماشینآلات داخلی مزیت رقابتی ندارند

رحمتی با اشاره به ماشینآلات و دستگاههای مورد استفاده در این صنعت، اذعان کرد: اکثر ماشینآلات این مجموعه وارداتی و ساخت کشور چین هستند، زیرا ماشینآلات خارجی کیفیت بهتری نسبت به ماشینآلات ایرانی دارند. گفتنی است که در گذشته ماشینآلات مجموعه را خود طراحی کرده و میساختیم، اما بهرهوری کافی و نتیجه مطلوبی نداشتند، زیرا در کشور امکانات لازم برای ساخت قطعات ماشینآلات صنعتی وجود ندارد. به عنوان مثال ماشینسازان داخلی نیازمند صفحات فولادی به ضخامت یک متر هستند که در داخل تولید نمیشوند؛ نبود امکانات باعث میشود تا ماشین آلات داخلی به دلیل کیفیت و دقت پایینتر، امکان رقابت با ماشین آلات خارجی را نداشته باشند. لازم به ذکر است که قبل از واردات دستگاه پرس اکستروژن دو هزار تنی از چین، برای خرید آن از ماشینسازان داخلی استعلام گرفتیم. نتیجه این بود که بعد از دو سال و واردات برخی از قطعات آن ماند پمپ واریابل و «PLC»، دستگاه به ما تحویل داده خواهد شد؛ در صورتی که قیمت دستگاه چینی، نصف قیمت نمونه مشابه داخلی آن بود و زمان تحویل آن چهار ماهه به ما اعلام شد. همچنین تولیدکنندگان داخلی بر خلاف تولیدکنندگان خارجی، تجربه بالایی در ساخت پرسهای اکستروژن «PLC» ندارند. باید به این نکته اشاره کنم که ما در سال ۱۳۹۵ اقدام به واردات دستگاهها کردیم؛ در آن زمان تولیدکنندگان به راحتی میتوانستند ماشینآلات و دستگاههای مورد نیاز خود را وارد کنند، اما اکنون دیگر این امکان وجود ندارد و شرایط بسیار سختی برای واردات در نظر گرفته شده است. در صورتی که کشورهای همسایه و حوزه خلیج فارس مانند پاکستان و قطر، به دلیل استفاده از ماشینآلات بهروز از ما بسیار جلوتر هستند؛ همچنین امارات متحده عربی که در گذشته مصرفکننده پروفیل بود اکنون با جذب سرمایهگذاران و احداث کارخانه قالب سازی با دانش و تکنولوژی کشور ایتالیا، به دنبال تولید محصول نهایی است.

روشهای سنتی منسوخ شدهاند

وی در خصوص قالبهای فولادی پرس اکستروژن، اظهار کرد: متاسفانه در زمینه قالبسازی نیز مانند ساخت ماشینآلات از نظر تکنولوژی و دانش عقب هستیم. در حال حاضر بسیاری از قالبسازان داخلی، به صورت سنتی و روشهای قدیمی مشغول به تولید هستند، اما در خارج از کشور استفاده از روشهای سه بعدی، ماشینآلات «CNC» و ساخت نمونههای پیش فرض قبل از ساخت نسخه اصلی رواج دارد. علاوه بر روش ساخت، کیفیت قالبهای فولادی ساخت داخل به پای قالبهای خارجی نمیرسد؛ در صورتی که قیمت آنها یا برابر و یا بالاتر از محصولات خارجی است. در گذشته امکان واردات قالبهای سوئدی باکیفیت به کشور وجود داشت، اما اکنون تنها از کشورهای چین و ترکیه واردات صورت میگیرد که فرایندی زمانبر و پرهزینه است. تولیدکنندگان چینی قبل از تولید قالب، فولاد را فورج و فشرده میکنند؛ این موضوع باعث افزایش کیفیت قالب و جلوگیری از شکستن سریع آن میشود.

سرپرست کارگاه صنایع آلومینیوم رحمتی با بیان اینکه این صنعت به نیروی کار متخصص وابسته است، گفت: متاسفانه نبود زیرساختهای لازم در شهرکهای صنعتی، عدم توجه به واحدهای تولیدی کوچکمقیاس در این شهرکها و همچنین نبود جادهها و مسیرهای ارتباطی مناسب، باعث شده تا با کمبود نیروی کار مواجه شویم.

رحمتی در پایان خاطرنشان کرد: وجود مشکلات فراوان و عدم حمایت از تولیدکنندگان باعث شده تا آینده خوبی در انتظار صنعت پروفیل آلومینیومی نباشد و ما اکنون به فکر تعطیل کردن مجموعه باشیم، اما اگر بازار مصرف به سبب افزایش پروژههای عمرانی رونق بگیرد، تولیدکنندگان ملزم به پرداخت مالیات بر ارزش افزوده نباشند و نظام عرضهوتقاضا نیز اصلاح شود، میتوان امیدوار بود.

منبع: فلزات آنلاین

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

مصرف فولاد به تفکیک صنایع

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

پانزدهمین رویداد معدن و صنایع معدنی به کار خود پایان داد/ حضور شرکت آلومینای ایران در جمع فعالان این حوزه

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

برنامه ایمپاسکو برای ارتقای فرهنگ ایمنی و آمادگی کارکنان واحدهای معدنی

درسهای سفیددشت برای فولاد ایران

هلدینگ "معادن امداد" از ۳۷ سال پیش فعالیتهای خود را با معدنکاری سنگ ساختمانی آغاز کرد/ توسعه، سرمایهگذاری و فعالیتهای جدی هلدینگ "معادن امداد" در حوزههای مختلف معدنی از اکتشاف تا فرآوری/ در مرز بین استان کردستان و آذربایجان غربی محدوده مستعد طلا را شناسایی کردهایم و در مرحله اخذ گواهی کشف و بهرهبرداری هستیم

خداحافظی با عناصر نادر خاکی

تعامل و همکاری بانک تجارت و شرکت ملی صنایع مس ایران در حوزههای مختلف

نوآوری و نگاه به آینده در "رویداد جامع معدن و صنایع معدنی ۱۴۰۴" بررسی شد/ باید ارتباطات بخش معدن با بازارها و مراکز علمی جهان نزدیک باشد

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

دو سیستم پایش لحظهای هوا در شهربابک افتتاح شد

نصب موفقیتآمیز سقف مخزن ۹۰۰۰ تنی اتان مایع در پتروشیمی مارون

برگزاری اختتامیه یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو

ارزش ۲.۵۳ میلیارد دلاری صادرات جهانی شن و ماسه؛ سهم ایران از بازار جهانی چقدر است؟

آنومالی A۲۱ یزد آماده برای اکتشاف

رکوردشکنی صبانور در تولید و فروش

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه