علل بیتوجهی به تولید سیمانهای آمیخته

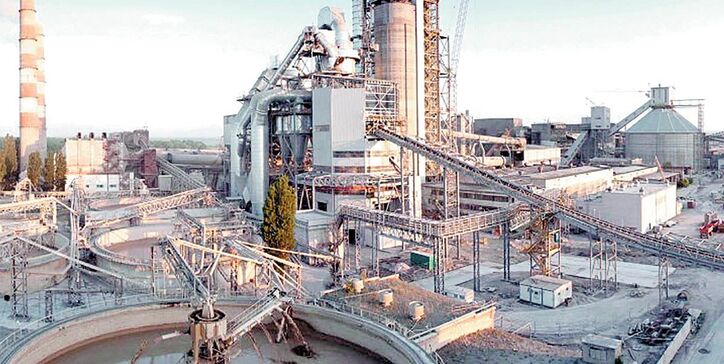

به گزارش میمتالز، جدا از موضوع کمیت، مساله کیفیت و تنوع هم در صنعت سیمان دچار مشکلات متعددی است؛ بنابراین در حالی که بیش از ۱۰۰ نوع سیمان با کاربریهای مختلف در دنیا با عنوان سیمانهای آمیخته تولید میشود، این میزان در ایران حداکثر حدود ۱۵ نوع است.

اینکه چرا صنعت سیمان ما با سابقه بسیار طولانی و وجود دانش فنی بسیار بالا نتوانسته همپای تحولات این صنعت در دنیا حرکت کند به عوامل مختلفی بستگی دارد. یک بخش ماجرا به نگاه نادرست سازندگان عمدتا سنتی یا بساز و بفروشهای بازار برمیگردد که هر سیمانی مقاومت اولیه بالاتری داشته باشد، کیفیت بالاتری دارد؛ در حالی که در دنیا امروزه سیمان را نه بر اساس کیفیت بلکه بر اساس کارکرد تولید میکنند؛ بنابراین در برخی بخشها ممکن است سیمان با مقاومت ۸۰ انتظارات و خواستههای سازندگان را تامین کند و برخی دیگر از بخشها سیمان با مقاومت ۳۵۰ نیاز داشته باشد، اما به دلیل فقدان این فرهنگسازی حتی مهندسان هم در اغلب موارد صرفا دنبال سیمانهای با مقاومت بالا هستند و حتی متاسفانه برخی پیمانکاران از سیمانهای پرتلند با مقاومت بالا برای پر کردن چالهها استفاده میکنند.

برخلاف کشور ما، در کشورهای توسعه یافته برای عملکرد بهتر در برابر زلزله، تیغه چینی با سیمان بنایی انجام میشود که مقاومت خیلی بالایی ندارد، چرا که در زلزله و تخریب احتمالی، دیوارهای ساختهشده با سیمان پرتلند به خاطر چسبندگی و مقاومت بالاتر، ریزش آوار دیوار به صورت قطعات بزرگ خواهد بود که احتمال مرگ و میر را به شدت افزایش میدهد، اما از آنجا که قسمتهای مختلف تیغه ساختهشده با سیمان بنایی دچار شکست میشود، طبیعی است که آوارها سبکتر باشند؛ بنابراین نه تنها استفاده از مقاومتهای بالاتر به معنای استحکام تمام بخشها نیست، بلکه حتی ممکن است تبدیل به عامل تلفات در زلزلهها شود.

نکته حائز اهمیت اینجاست که تولید سیمانهای پرتلند نیازمند صرف انرژی بسیار بالایی است و در کشور ما به دلیل ارزانی انرژی از این سیمانها استفاده میشود و جالب اینکه این انرژی عمدتا صرف تولید کلینکر به عنوان ماده اصلی سیمانهای پرتلند میشود. تنوع تولید سیمانهای آمیخته به سرعت در حال افزایش است؛ در چین بر اساس شاخص «کلینکر فاکتور» میزان مواد افزودنی به کلینکر به عنوان ماده اصلی سیمان، ۳۵ تا ۴۰ درصد است؛ چراکه تولید کلینکر علاوه بر تولید انرژی بالا، آلودگی زیست محیطی بسیاری بهویژه در کشورهایی که از مازوت بهعنوان سوخت استفاده میکنند، ایجاد میکند. در حالی که این عدد در ایران ۵ درصد است و در واقع ۹۵ درصد سیمان از کلینکر تشکیل شده است.

جدا از اهمیت تولید سیمانهای جدید، سالها صنایع انرژیبر مانند سیمان برای تامین گاز و برق مشکل چندانی نداشتند، اما امروزه بحران انرژی گریبانگیر این صنعت و سایر صنایع شده است؛ به گونهای که علاوه بر قطع گاز در زمستان، در تابستان امسال هم کارخانههای سیمان تنها ۴۰درصد دیماند برقشان را دریافت کردند که قطعا منجر به کاهش تولید به روال سالهای اخیر میشود؛ بنابراین امروزه باید گفت تولید سیمانهای آمیخته که نیازمند کلینکر کمتر و در نتیجه صرفهجویی در مصرف انرژی است، یک ضرورت انکارناپذیر به شمار میآید؛ در واقع دولت سالانه با قیمتهای جهانی میلیاردها دلار یارانه برق و گاز به صنعت سیمان پرداخت میکند، اما تامین این انرژی جدا از قیمت تعیینشده در شرایط ناترازی انرژی گاز و برق، عملا امکانپذیر نیست و تغییر سیاستهای انرژی در رابطه با صنعت سیمان، علاوه بر نجات این صنعت، میتواند کمک شایانی برای دولت باشد.

در شرایط کنونی دولت باید به صورت پلکانی یارانههای انرژی را از صنعت سیمان حذف کند و از طرفی به همین منوال اجازه بدهد در یک بازار شفاف بدون دخالت دولت، کشف قیمت در بورسکالا اتفاق بیفتد. در این صورت قطعا شرکتهای تولیدکننده سیمان با توجه به هزینههای بالای انرژی به دنبال سیمانهای آمیخته که میزان کلینکر آنها به مراتب پایینتر از سیمان تیپ است، میروند و در سوی مقابل بازار هم که شاهد افزایش قیمت سیمانهای تیپ به دلیل هزینههای بالای تولید است، متناسب با پروژههای موردنیاز از سیمانهای آمیخته استقبال میکند. اما در شرایط کنونی که سوخت یارانهای در اختیار صنعت قرار میگیرد و قیمتهای فروش کارخانهها هم منطبق بر اعمال سیاستها در بورس کالاست، راه بر تحقیق و توسعه بسته است، چون نه ضرورتی برای پژوهش احساس میشود و نه تقاضایی برای سیمانهای جدید وجود دارد؛ بنابراین شرط تولید و تنوع سیمانهای آمیخته، کاهش پلکانی یارانههای انرژی و از طرفی آزادسازی قیمتهاست و در این صورت صنعت راه خودش را پیدا میکند؛ در غیراینصورت، در سالهای آتی نه تنها تحولی اساسی در این صنعت اتفاق نمیافتد، بلکه دولتها برای تامین برق و گاز این صنعت بیش از پیش دچار مشکلات میشوند.

منبع: دنیای اقتصاد

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

مصرف فولاد به تفکیک صنایع

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

پانزدهمین رویداد معدن و صنایع معدنی به کار خود پایان داد/ حضور شرکت آلومینای ایران در جمع فعالان این حوزه

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

برنامه ایمپاسکو برای ارتقای فرهنگ ایمنی و آمادگی کارکنان واحدهای معدنی

درسهای سفیددشت برای فولاد ایران

هلدینگ "معادن امداد" از ۳۷ سال پیش فعالیتهای خود را با معدنکاری سنگ ساختمانی آغاز کرد/ توسعه، سرمایهگذاری و فعالیتهای جدی هلدینگ "معادن امداد" در حوزههای مختلف معدنی از اکتشاف تا فرآوری/ در مرز بین استان کردستان و آذربایجان غربی محدوده مستعد طلا را شناسایی کردهایم و در مرحله اخذ گواهی کشف و بهرهبرداری هستیم

خداحافظی با عناصر نادر خاکی

تعامل و همکاری بانک تجارت و شرکت ملی صنایع مس ایران در حوزههای مختلف

نوآوری و نگاه به آینده در "رویداد جامع معدن و صنایع معدنی ۱۴۰۴" بررسی شد/ باید ارتباطات بخش معدن با بازارها و مراکز علمی جهان نزدیک باشد

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

دو سیستم پایش لحظهای هوا در شهربابک افتتاح شد

نصب موفقیتآمیز سقف مخزن ۹۰۰۰ تنی اتان مایع در پتروشیمی مارون

برگزاری اختتامیه یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو

ارزش ۲.۵۳ میلیارد دلاری صادرات جهانی شن و ماسه؛ سهم ایران از بازار جهانی چقدر است؟

آنومالی A۲۱ یزد آماده برای اکتشاف

رکوردشکنی صبانور در تولید و فروش

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه