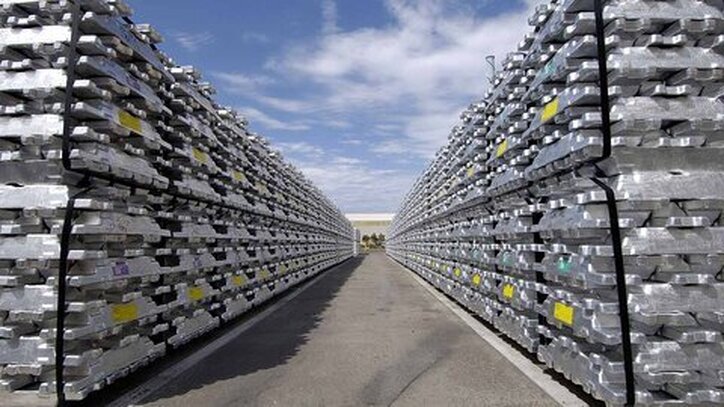

افت تقاضای پروفیل آلومینیوم

به گزارش میمتالز، در این بین بازار مصرف دچار رکود شدیدی شده و از ابتدای سال تاکنون، میزان تقاضا برای محصولات نسبت به سال گذشته بسیار کاهش یافته است؛ به طوری که میتوان گفت میزان تقاضای مشتریان نسبت به سال ۱۴۰۱، حدود ۸۰درصد افت پیدا کرده است. به همین دلیل اکثر روزها تولیدکنندگان فعالیتی ندارند و اگر هم سفارشی برای تولید محصولات داشته باشند، به دلیل محدودیتهای انرژی و قطعی برق امکان تولید ندارند. باید اذعان کنم که به سبب وجود این مشکلات و چالش ها، در سالجاری عملکرد خوبی در حوزه فروش نسبت به سال گذشته نداشته ایم و پیشبینی میکنم که تا انتهای سال نیز شرایط بر همین روال ادامه یابد.

اما دلایل افت شدید تقاضای محصولات در بازار مصرف چیست؟ در پاسخ به این سوال باید گفت دلایل مختلفی در به وجود آمدن این شرایط دخیل بوده است، اما نمیتوان قیمت محصولات را جزو این دلایل برشمرد، زیرا در حال حاضر قیمت محصولات نسبت به سالهای گذشته کاهش یافته است. علت اصلی، اقدامات معکوس مشتریان و بازار است، زیرا با افزایش قیمتها، به سرعت تمایل برای خرید محصولات روند صعودی به خود میگیرد و در مقابل با کاهش قیمتها تب تقاضا فروکش میکند. در اینجا باید به این موضوع اشاره کنم که عوامل دیگری مانند کاهش پروژههای عمرانی، بر افت میزان تقاضای محصولات بسیار تاثیر گذار بوده است.

مسیر پر پیچ و خم تولید

علاوه بر موضوعات ذکر شده بوروکراسیهای اداری و سخت گیری سازمانهای دولتی مانند سازمان تامین اجتماعی، سازمان امور مالیاتی کشور و… باعث شده اند تا درگیر مشکلات فراوانی شده که برای حل آنها باید زمان زیادی صرف کنیم. به عنوان مثال در برخی مواقع بازرسان سازمان تامین اجتماعی برای بازدید به مجموعه مراجعه میکنند، اما به دلیل اینکه به سبب مشغله کاری یا صدای زیاد در کارگاه کمی زمان میبرد تا کارکنان آنها را به داخل راهنمایی کنند، این بازرسان یا به کارگاه دیگری مراجعه کرده و مجموعه ما را در سیستم اداری غیرفعال اعلام میکنند. همین موضوع باعث میشود تا مجدد برای پیگیری امور و رفع مشکل به سازمان مربوطه مراجعه کنیم. علاوه براین موارد، کاهش کیفیت فولاد قالبهای پرس اکسترژون نیز یکی از چالشهایی است که در مسیر تولید با آن روبه رو هستیم؛ بهترین نوع فولاد برای ساخت این قالب ها، فولاد اساب سوئدی است، اما به دلیل تحریمها و عدم واردات آن به کشور، اکنون بازار اشباع از محصولات بی کیفیت است. به عنوان مثال اگر قالبهای سوئدی امکان تولید ۲۰ تن محصول را داشته باشند، قالبهای بی کیفیت حداکثر توان تولید پنج تن را دارند. در اینجا باید به این نکته اشاره کنم که متاسفانه در داخل، فولاد گرمکار باکیفیت برای ساخت قالبهای پرس اکستروژن تولید نمیشود.

در این بین در خصوص چالش محدودیتهای انرژی نیز باید اذعان کرد ما برای تولید محصولات نیاز مبرمی به انرژی برق داریم، اما متاسفانه دو روز در هفته با قطعی برق مواجه هستیم؛ گفتنی است زمانی که برق مجموعه قطع میشود، امکان استفاده انرژی گاز را هم نداریم؛ زیرا اکثر دستگاهها و تجهیزاتی که با انرژی گاز کار میکنند، برای فعال سازی به نیروی برق نیاز دارند. به عنوان مثال مشعلهای کوره با انرژی گاز روشن میمانند، اما موتور فعال کننده آنها به انرژیبرق نیاز دارد. علاوه بر محدودیت انرژی، قیمت آن برای تولیدکنندگان به معضل بزرگی تبدیل شده است، زیرا در سال گذشته لایحهای با این موضوع تصویب شد که صنایعی که محصولات خود را در بورسکالا با قیمتهای جهانی به فروش میرسانند، باید هزینه انرژی گاز خود را بر اساس قیمتهای جهانی پرداخت کنند و صنعت آلومینیوم هم جزو این صنایع بود. در صورتی که این موضوع تنها باید شامل حال شرکتهای بزرگ که محصولات خود را در بورسکالا عرضه میکنند، شود نه تولیدکنندگان کوچک مقیاس که در بازار فعالیت دارند. به همین دلیل اکنون ما که در شهرک صنعتی فعال هستیم، باید هزینه گاز مصرفی خود را بر اساس قیمتهای جهانی پرداخت کنیم؛ در صورتی که اگر برای این کارگاه جواز کار نداشتیم یا جواز کار آن برای تولید محصولی غیر از پروفیل آلومینیومی بود، هزینه گاز مجموعه به طور آزاد و کمتر از قیمتهای جهانی محاسبه میشد.

در رابطه با ماشین آلات مورد استفاده در این صنعت نیز باید گفت متاسفانه در حال حاضر اکثر ماشین آلاتی که تولیدکنندگان در خطوط تولید استفاده میکنند، بسیار قدیمی و مستهلک بوده و به رغم تمایل ما برای به روزرسانی دستگاه ها، امکان انجام آن به سبب شرایط دشوار واردات، قیمت بالای ماشین آلات و نوسان نرخ دلار وجود ندارد. گفتنی است که برخی از ماشین سازان داخلی گامهایی در زمینه بومی سازی ماشین آلات برداشته اند، اما ماشین آلات تولید داخل نمونه جدید ساخته شده از روی طراحیهای قدیمی خارجی هستند. در صورتی که تکنولوژی ماشین آلات خارجی به روزتر است؛ زیرا ماشین سازان خارجی امکانات و دستگاههای پیشرفتهای در اختیار دارند که ماشین سازان داخلی به دلیل تحریمها به آنها دسترسی ندارند. متاسفانه تفکر غلطی در بین افراد شکل گرفته که تولیدکنندگان درآمد خوبی دارند؛ بله همین طور است، اما مساله اینجاست که ما امکان استفاده از آن را نداریم و باید درآمد خود را به طور مداوم صرف به روزرسانی فرآیندهای تولید و گسترش مجموعه برای ادامه فعالیت و پیشی گرفتن از رقبا کنیم. البته در حال حاضر با در نظر گرفتن قیمت ماشین آلات و وضعیت اقتصاد کشور، حتی امکان فکر کردن به خرید تجهیزات جدید را نداشته و باید با همین شرایط به تولید ادامه دهیم؛ به عنوان مثال دو سال گذشته قیمت یک دستگاه پرس اکستروژن ۲هزار تنی ساخت داخل، ۸میلیارد تومان بود، اما اکنون قیمت آن به ۲۴میلیارد تومان افزایش پیدا کرده است.

امیر قدیانی/ تولیدکننده

منبع: دنیای اقتصاد

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

مصرف فولاد به تفکیک صنایع

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

پانزدهمین رویداد معدن و صنایع معدنی به کار خود پایان داد/ حضور شرکت آلومینای ایران در جمع فعالان این حوزه

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

برنامه ایمپاسکو برای ارتقای فرهنگ ایمنی و آمادگی کارکنان واحدهای معدنی

درسهای سفیددشت برای فولاد ایران

نوآوری و نگاه به آینده در "رویداد جامع معدن و صنایع معدنی ۱۴۰۴" بررسی شد/ باید ارتباطات بخش معدن با بازارها و مراکز علمی جهان نزدیک باشد

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

دو سیستم پایش لحظهای هوا در شهربابک افتتاح شد

نصب موفقیتآمیز سقف مخزن ۹۰۰۰ تنی اتان مایع در پتروشیمی مارون

برگزاری اختتامیه یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو

ارزش ۲.۵۳ میلیارد دلاری صادرات جهانی شن و ماسه؛ سهم ایران از بازار جهانی چقدر است؟

آنومالی A۲۱ یزد آماده برای اکتشاف

کاشت نهال یادبود توسط وزیر علوم، تحقیقات و فناوری در فولاد مبارکه

کارخانه کک طبس، موتور محرکه اشتغالزایی در منطقه

کلنگزنی "مدرسه روستای شکاره" با حمایت فولاد اکسین خوزستان و حضور استاندار در هفته دولت

رکوردشکنی صبانور در تولید و فروش

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه