تولید بیش از ۷۰ درصد ورق گرم موردنیاز کشور در خط نورد گرم فولاد مبارکه

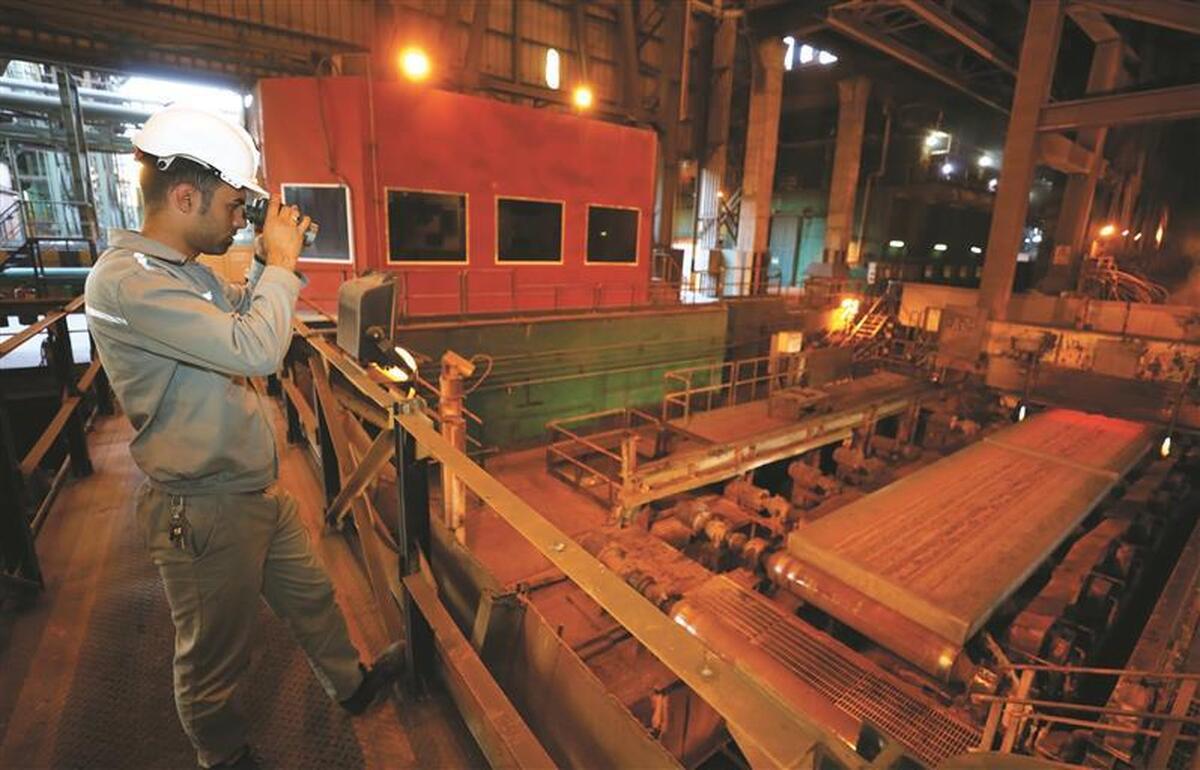

به گزارش میمتالز، خبرنگار فولاد در مصاحبه با جمعی از مدیران، مسوولان و کارشناسان این ناحیه استراتژیک فولاد مبارکه روند روبهرشد فعالیتهای این همکاران را جویا شده است که ماحصل آن را در ادامه مطلب میخوانید.

علی حاجیاننژاد، مدیر نورد گرم:

ظرفیت تولید نامی ابتدایی خط نورد گرم حدود ۲.۴ میلیون تن در سال بود؛ اما در طی سالهای بعد، با تلاش و همت کلیه همکاران در ناحیه نورد گرم و سایر همکاران در نواحی پشتیبانی تولید، با اجرای طرحهای توسعه و ارتقای دانش فنی تولید، اکنون به بیش از ۵ میلیون تن کلاف گرم در سال افزایش یافته است. در حال حاضر، محصولات ناحیه نورد گرم فولاد مبارکه علاوه بر صادرات به نقاط مختلف جهان، بیش از ۷۰ درصد ورق گرم موردنیاز کشور را تأمین میکند.

این واحد با بهکارگیری گنجینه ارزشمند تجارب سالهای گذشته و توانمندی نیروی انسانی توانسته است از زمان راهاندازی تا کنون همواره بهبود مستمر در همه زمینهها را دنبال کند. امروزه شاخصهای کلیدی عملکرد نورد گرم در حد استانداردهای جهانی است. همچنین در راستای اهداف کلیدی شرکت فولاد مبارکه و کشور، بسیاری از اقلام مصرفی، قطعات یدکی و تجهیزات خط نورد گرم، بومیسازی شده و وابستگی به تأمین از خارج کشور آنها برطرف شده است. در زمینه کاهش ضایعات، کاهش مصارف انرژی نیز اقدامات مؤثری در ناحیه نورد گرم، بهویژه مصرف گاز در کورههای پیشگرم و مصرف آب در خط نورد گرم انجام گرفته است. اکنون شاخصهای آمادهبهکاری و کیفی محصولات خط نورد گرم به بیشترین حد خود از زمان راهاندازی این خط ارتقا یافته است.

تمامی این دستاوردهای مهم نتیجه همدلی و تلاش جمعی همکاران در ناحیه نورد گرم اعم از امانی و پیمانکار است که در سایه حمایتهای مدیریت عالی شرکت و سایر مدیریتهای سازمان به دست آمده است. این موفقیتهای غرورآفرین را به کلیه همکاران، ذینفعان و شرکای کسبوکار گروه فولاد مبارکه تبریک عرض میکنم و برای تمام همکاران توفیق روزافزون مسالت دارم.

مسعود نصیری، مدیر خط نورد گرم:

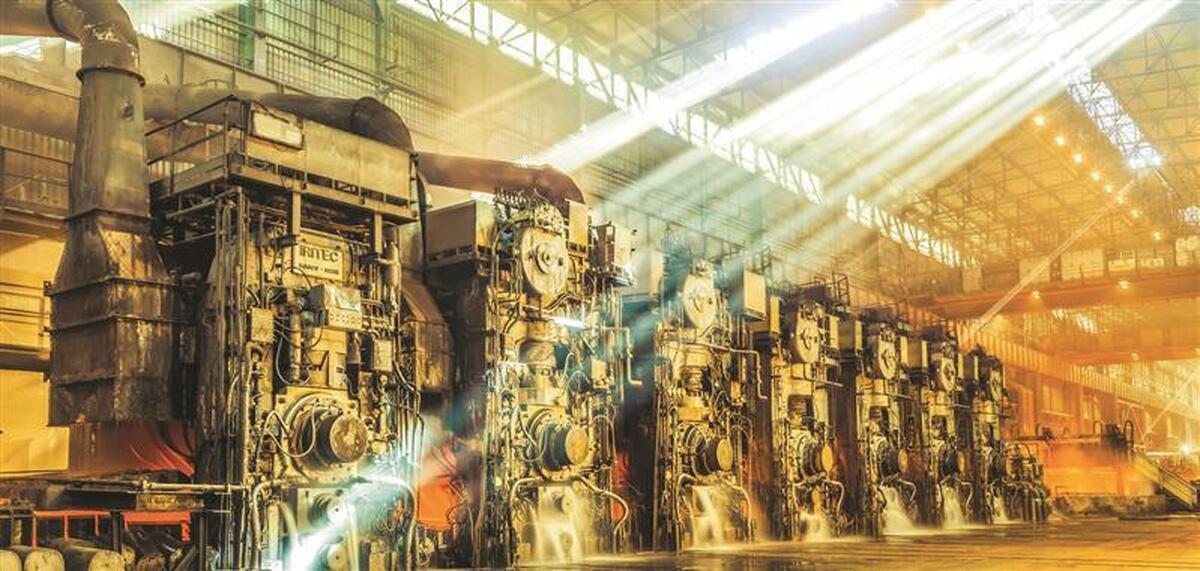

در سالهای گذشته، همکاران سختکوش ناحیه نورد گرم با عزمی راسخ جهت افزایش تولید و بهبود رکوردهای کمی و کیفی تولیدی اقدام نمودند و با همدلی و تلاش مستمر، موفق به عبور از مرزهای کمّی و کیفی تولید گردیدند. از ابتدای راهاندازی خط نورد گرم، اجرای طرحهای متعدد توسعه که از جمله مهمترین آنها میتوان به نصب و راهاندازی کورههای پیشگرم ۱ و ۲، نصب قفسه F۷ نورد نهایی، رفت و برگشتی نمودن قفسه R۳ نورد مقدماتی، تعویض سیستمهای کامپیوتر کنترل پروسس، توسعه کورههای ۳ و ۴ و... اشاره کرد، زمینهساز افزایش ظرفیت نامی خط نورد گرم از ۲.۴ میلیون تن در سال به ۴.۶ میلیون تن در سال گردیدند. انگیزه بالای نیروی انسانی در درجه اول، برنامهریزی مناسب و دقیق تولید، انجام عملیات تعمیراتی با دقت حداکثری در حداقل زمان ممکن، افزایش آمادهبهکاری تجهیزات، پشتیبانی حداکثری و بسیار خوب واحدهای پشتیبانی تولید، برنامهریزی و آمادهسازی بهینه تعمیرات در شاتدانهای هفتگی، کاهش گیرها و توقفات ناشی از آن و... از مهمترین عواملی بودند که سبب تحقق این ظرفیت و حتی فراتر از آن گردیدند.

این موفقیتهای غرورآفرین که نتیجه همت و تلاش همکاران در ناحیه نورد گرم اعم از امانی و پیمانکار است، در حالی محقق شد که همواره شاخصهای ایمنی سرلوحه فعالیتهای ما بوده و کسب مقام نخست عملکرد ایمنی در دو سال متوالی توسط این ناحیه مصداق این امر است.

فرزاد فرهادی آمینه، رئیس گروه فنی ناحیه نورد گرم:

این ناحیه از ابتدای راهاندازی با مدیریت فرآیندهای تولید و تعمیرات و همچنین سرمایههای انسانی متعهد و باانگیزه، علیرغم مشکلاتی نظیر تحریمهای ظالمانه، محدودیتهای انرژی و ...، همواره در راستای بهبود مستمر گام برداشته و سالهاست فراتر از ظرفیت نامی خود تولید داشته و موفق به رکوردشکنیهای مستمر گردیده است. در سال جاری نیز همگام با سایر نواحی، در ۱۲ فروردینماه موفق به ثبت رکورد روزانه و همچنین در دو ماه متوالی ابتدایی سال نیز موفق به ثبت رکوردهای ماهیانه جدید گردید. علاوه بر توجه به میزان تولید و ثبت رکوردهای کمّی تولید، کیفیت محصولات نورد گرم نیز همواره مورد توجه بوده و بازده کیفی محصولات گرم در سال جاری به بیش از ۹۹.۵ درصد ارتقا یافته و تثبیت شده است.

همکاران در ناحیه نورد گرم علاوه بر اهتمام به اهداف کمّی و کیفی، همواره توجه ویژهای به تولید محصولات جدید و استراتژیک کشور داشتهاند و با همکاری واحد متالورژی و روشهای تولید، در این سالها موفق به طراحی و تولید دهها محصول ویژه و جدید شدهاند. همچنین از ابتدای راهاندازی تاکنون در زمینه کاهش مصارف آب و انرژی، کاهش مصرف غلتک، پروژهها و اقدامات مؤثر فراوانی انجام گرفته که در نوع خود بینظیر بوده و ما را به استانداردهای جهانی نزدیک کرده است.

مهدی طالب، رئیس تعمیرات خط نورد گرم:

خط نورد گرم از مجموعه سه زون نورد ابتدایی، نورد نهایی و کلاف پیچها با طول ۴۶۳ متر تشکیل شده است. تولید خط نورد گرم بعد از بهینهسازی سالهای گذشته از ظرفیت اسمی ۲.۴ میلیون تن به بیش از ۵ میلیون تن در سال ارتقا یافته است. انجام مناسب تعمیرات و نگهداری در تمام سطوح (پیشگیرانه، روتینها و اضطراری) که منجر به کاهش توقفات اضطراری و افزایش بیسابقه IU گردیده باعث شده خط نورد گرم به تولیدی بیش از ظرفیت اسمی خود دست یابد. این مهم با همت و تلاش تمام پرسنل نورد گرم، ازجمله تیم نگهداری و تعمیرات و همچنین حمایت و پشتیبانی خوب واحدهای پشتیبانی و ستادی تحت مدیریت بسیار خوب نورد گرم محقق شده است.

مهدی ملکزاده، رئیس کارگاه غلتک نورد گرم:

کارگاه غلتک نورد گرم از ابتدای راهاندازی فولاد مبارکه مسوولیت تأمین انواع غلتکهای کاری و پشتیبان را بر عهده داشته است. در حال حاضر روزانه حدود ۱۵۰ تا ۱۸۰ عدد غلتک در این واحد پس از دریافت از خط، مجدداً سنگزنی میشود و فعالیتهای آمادهسازی، رفع عیب و مونتاژ، دمونتاژ انواع چوک، بیرینگ و یاتاقان بر روی آنها جهت ارسال مجدد به خط تولید انجام میگیرد.

همزمان با توسعه و افزایش ظرفیت خط نورد گرم در سالهای گذشته، این واحد ضمن ارتقای دانش فنی فرایند سنگزنی و آمادهسازی غلتک و چوک، با فراگیری دانش و تکنولوژی روز دنیا همواره سعی کرده با حفظ آمادهبهکاری ماشینهای سنگ و دیگر تجهیزات موجود خود، در کنار بهروزرسانی و افزایش توان کمّی و کیفی آنها، خرید و استفاده از دستگاههای جدید را نیز در مأموریت خود به نحو احسن بگنجاند. همچنین در راستای خودکفایی و بومیسازی صنعت فولاد، این واحد با بهرهگیری از دانش و تخصص منابع و شرکتهای داخلی و همراهی و جدیت کارکنان توانمند خود و همکاری سایر نواحی توانسته است ۹۵ درصد قطعات و تجهیزات استراتژیک وارداتی موردنیاز خود را با موفقیت و با کیفیت موردنظر و مطلوب بومیسازی کند و ضمن ممانعت از خروج ارز، وابستگی خط تولید به تأمین این قطعات از خارج را نیز به میزان چشمگیری کاهش دهد.

مهرداد برهانی، رئیس کنترل پروسس ناحیه نورد گرم:

امروز در حالی سالروز تولید اولین کلاف گرم شرکت فولاد مبارکه عزیزمان را پاس میداریم که این شرکت در سالهای اخیر به فضل الهی و به برکت همراهی و راهبری و همکاری بیوقفه مدیران و همکاران ارجمند، گامهای بلندی در حل مشکلات و پیشبرد امور شرکت برداشته و به نتایج و دستاوردهای ارزشمندی رسیده است که از آن جمله میتوان به دستیابی به تولید پایدار بالای ۵ میلیون تن ورق گرم اشاره کرد. تمام اهتمام و تلاش کارکنان شرکت، ساماندهی امور، تقویت و تحکیم زیرساختها، بهبود عملکرد و برداشتن گامهای بلندتر برای احیای نام شرکت و دستیابی به جایگاه واقعی است و بر این باوریم که تحقق این مهم جز با مشارکت، انسجام و همگرایی، همراهی و همدلی تکتک همکاران عزیز میسر نخواهد بود.

محمد علیخانی، رئیس خطوط نهایی و تکمیل نورد گرم:

اکنون ۳۲ سال از آغاز این همراهی میگذرد و به خود میبالیم که به لطف الهی توانستهایم رکوردهای مختلف و منحصربهفردی را در واحد خطوط نهایی و تکمیل نورد گرم ثبت کنیم، عنوان تولید اولین کلاف اسکینشده را به صفحه افتخارات خود بیفزاییم، در عرصه بومیسازی تجهیزات و تکنولوژی و استفاده از ظرفیت و توانمندیهای داخلی سهیم باشیم و در حوزه بازار، رضایت مصرفکنندگان را جلب نماییم. در واحد خطوط نهایی و تکمیل نورد گرم با اتکا به توانمندی متخصصانمان توانستهایم با اجرای پروژههای بزرگی در رشد تولید سهم خود را ادا نماییم.

مسعود مهدیه، رئیس کنترل کیفی نورد گرم:

نقطه عطف ناحیه نورد گرم در کنار تولید بیش از ۵ میلیون تن کلاف در سال با بیشترین تنوع، ارتقای مطلوب کیفیت و کاهش عیوب درون ناحیهای محصولات است که نمونه بارز آن ثبت رکورد بازدهی کیفی سهم نورد گرم ۹۹.۸۴ درصد در آذرماه سال جاری (کمتر از دو کلاف معیوب در هزار کلاف) است که این افزایش کیفیت باعث افزایش رضایت مشتریان، افزایش بهرهوری، کاهش ضایعات، سودآوری بیشتر و تحویل بهموقع محصول به مشتریان میگردد که دستیابی و حفظ این نتایج حاصل همافزایی ناشی از کارگروهی مؤثر بین همکاران تولید، پشتیبانی و کنترل کیفی بوده است.

علی عسکریزاده، سرپرست تعمیرات کورههای پیشگرم نورد گرم:

تولید کنونی ناحیه نورد گرم حدود ۲.۵ میلیون تن در سال است. این دستاورد مهم حاصل تلاش جمعی همکاران بوده و رسیدن به این میزان تولید، مستلزم افزایش آمادهبهکاری تجهیزات است که جز با کاهش توقفات اضطراری و برنامهریزیشده و کاهش تعداد تختالهای ناترولشده محقق نمیشود. تیم تعمیرات کورههای پیشگرم با تلاش شبانهروزی توانستند بهخوبی این وظیفه خطیر را انجام دهد. در سالهای اخیر، تیم تعمیرات کورههای پیشگرم، ضمن رسیدن به اهداف تولید و شاخصهای تعمیراتی، توانستند کلیه شاخصهای ایمنی این قسمت را نیز ارتقا دهد.

بهرام فاضلی، سرپرست تعمیرات کلافپیچها:

در سال جاری ثبت رکورد تولید با اینکالیای صفر (بدون گیر) در قسمت کلاف پیچهای نورد گرم یک رکورد بینظیر از بدو تأسیس فولاد مبارکه بود. این موفقیت در شرایطی رقم خورد که خط نورد گرم در اردیبهشتماه بالاترین ریتم نورد را همراه با تولید انواع گریدها، عرضها و ضخامتها داشت که به ثبت رکورد ماهیانه تولید در خط نورد گرم منجر شد. این موفقیت در ماههای بعدی هم ادامهدار بود، بهگونهای که در بیشتر ماهها، گیرها به تعداد صفر و یک عدد در ماه رسید. از مهمترین عوامل این موفقیت بزرگ، برنامهریزی درست، بازرسیهای دقیق، نگهداری و تعمیرات چابکانه و همچنین تغییرات و بهینهسازیها و انجام چندین پروژه نوآورانه در سیستمهای اتوماسیون صنعتی بود که باعث افزایش آمادهبهکاری تجهیزات و بهینهسازی فرایند تولید شده است.

علی شامرادی، سرپرست تعمیرات خطوط نهایی و تکمیل نورد گرم:

ما باور داریم این مجتمع صنعتی امانتی است که باید در قلههای رفیع تولید به دست آیندگان برسد و احساس این مسوولیت باید بر دوش همه مسوولان، مهندسان، کارشناسان و کارکنان سنگینی کند، زیرا به پای سرافرازی و ایستادگی امروز ما، خونهای پاک هزاران شهید هزینه شده است تا ما بمانیم و بسازیم. پس در برابر ثانیههای بودنمان مسئولیم و برای اعتلای ایران اسلامی قوی نباید هیچ حدومرزی متصور باشیم.

روحالله مقیمی، سرپرست برنامهریزی و کنترل نگهداری تکمیل نورد گرم:

از همان زمان آغاز بهرهبرداری فولاد مبارکه، بسیاری از قطعات ما با تحریم مواجه شد؛ اما هم مدیران و هم کارکنان شرکت همواره تلاش کردند تا با توجه ویژه به بومیسازی و درک ضرورت و اهمیت ساخت داخل و همکاری با شرکتهای دانشبنیان، مشکلات را پشت سر بگذارند. در این راستا میتوان به پروژه بومیسازی سکسیونرهای ۶/۶ کیلوولت از طریق جایگزینی با کلیدهای ساخت داخل که باعث رفع وابستگی به شرکتهای خارجی و رفع نگرانی از تحریمها گردید و بومیسازی مندریل خط اسکین پاس واحد تکمیل نورد گرم با تکنولوژی ساخت بالا که برای اولین بار توسط شرکت داخلی ساخته شد، بومیسازی مندریل کویلر نورد گرم، بومیسازی اسپیندلهای نورد گرم، بومیسازی پمپ و قطعات دیسکالینگ و... اشاره نمود.

منبع: فولاد مبارکه

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو انجام شد

مزایده ۱۴۰۴۱۰د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده ۱۴۰۴۰۹د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده شماره ۱۴۰۴۰۷د (نوبت دوم) شرکت جهان فولاد سیرجان

«علی امرایی» مدیرعامل گهرزمین شد

«محمد محیاپور» بار دیگر مدیرعامل شرکت توسعه آهن و فولاد گلگهر شد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

گروه فولاد مبارکه دارنده بزرگترین CVC کشور است

هدفگذاری فولاد مبارکه برای صادرات یک میلیارد دلاری در ۱۴۰۴

استفاده از فناوری پیشرفته برای تصفیه و بازچرخانی آب در فولاد مبارکه

شکلگیری تعامل صنعت و دانشگاه در گروه فولاد مبارکه/ حمایتهای خوب این مجموعه از طرحها، پروژهها و برنامههای دانشگاهی

هلدینگ "معادن امداد" از ۳۷ سال پیش فعالیتهای خود را با معدنکاری سنگ ساختمانی آغاز کرد/ توسعه، سرمایهگذاری و فعالیتهای جدی هلدینگ "معادن امداد" در حوزههای مختلف معدنی از اکتشاف تا فرآوری/ در مرز بین استان کردستان و آذربایجان غربی محدوده مستعد طلا را شناسایی کردهایم و در مرحله اخذ گواهی کشف و بهرهبرداری هستیم

خداحافظی با عناصر نادر خاکی

تعامل و همکاری بانک تجارت و شرکت ملی صنایع مس ایران در حوزههای مختلف

نوآوری و نگاه به آینده در "رویداد جامع معدن و صنایع معدنی ۱۴۰۴" بررسی شد/ باید ارتباطات بخش معدن با بازارها و مراکز علمی جهان نزدیک باشد

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

دو سیستم پایش لحظهای هوا در شهربابک افتتاح شد

رکوردشکنی صبانور در تولید و فروش

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

«حسین سیماییصراف» از آزمایشگاه صنعت ۴.۰ گروه فولاد مبارکه بازدید کرد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه