بومیسازی و نصب دو دستگاه ضخامتسنج دیجیتال در نورد سرد فولاد مبارکه

به گزارش میمتالز، رئیس واحد ابزار دقیق و اتوماسیون فولاد مبارکه ضمن تأیید این خبر گفت: ازآنجاکه کنترل ضخامت ورق تولیدی از منظر کنترل کیفیت و رضایت مشتری یکی از عوامل بسیار مهم رقابتی به شمار میآید و از دیدگاه اقتصادی نیز بسیار حائز اهمیت است، دستگاههای ضخامتسنج نقش بسیار مهم و حساسی در خط تولید فولاد مبارکه دارند؛ بهنحویکه در صورت اختلال در عملکرد آنها خط تولید را با مشکلات و توقفات جدی مواجه میسازند.

کامران کلوشانی با بیان اینکه در فولاد مبارکه ۲۷ دستگاه ضخامتسنج تحت برندهای خارجی در نواحی نورد گرم و نورد سرد جهت اندازهگیری و کنترل ضخامت ورق تولیدی در حال کار است، گفت: تعداد ۷ دستگاه از آنها از زمان راهاندازی فولاد مبارکه در خطوط مختلف ناحیه نورد سرد، طی بیش از ۳۰ سال کار مداوم، دچار استهلاک شدید شده بودند و با توجه به عدم تولید اینگونه ضخامتسنجها توسط کارخانه سازنده و همچنین مشکلات ناشی از تحریمها، جایگزینی آنها با سیستم جدیدتر از همان برند و همچنین تأمین قطعات یدکی آنها تقریباً غیرممکن بود؛ بنابراین چنانچه هریک از این سیستمها دچار مشکل میشد، عملاً رفع عیب و راهاندازی مجدد آنها به دلایل مذکور ممکن و میسر نبود.

وی افزود: با عنایت به مشکلات مذکور و ازآنجاکه واحد نگهداری و تعمیرات سیستمهای پرتوزا که مسوولیت نگهداری و تعمیرات کلیه کمیتسنجهای پرتویی را در فولاد مبارکه بر عهده دارد، بومیسازی کامل این تجهیزات و رفع وابستگی به سازندگان خارجی در دستور کار قرار گرفت.

به گفته کلوشانی، این پروژه برای اولین بار در کشور اجرا شده است و با توجه به نیاز سایر صنایع و کارخانههای کشور به اینگونه تجهیزات و حائز اهمیت بودن شرکت فولاد مبارکه و تجربیات آن بهعنوان یک شرکت استراتژیک، پیشرو و جهانتراز، میتوان از آن بهعنوان یک پروژه ارزنده و ویژه ملی نام برد.

وی تصریح کرد: برای اجرای این پروژه با همکاری تیمهای مختلف تخصصی متشکل از کارشناسان و خبرگان شرکت فولاد مبارکه، شرکتهای دانشبنیان توانمند در این حوزه، اساتید و اعضای هیئتعلمی دانشگاههای مرتبط و همچنین سازمان انرژی اتمی ایران بهعنوان واحد قانونی و متصدی امور مربوط به کاربرد پرتوهای رادیواکتیو در کشور اقدامات لازم به این شرح وارد فاز اجرا شد:

- تحقیق و گردآوری اطلاعات فنی و تخصصی

- شناسایی و بهکارگیری شرکتهای دانشبنیان توانمند

- انعقاد تفاهمنامه همکاری دوجانبه با سازمان انرژی اتمی ایران

- تست نهایی، نصب و راهاندازی در خط تولید.

رئیس واحد ابزار دقیق و اتوماسیون فولاد مبارکه گفت: پس از انجام تستهای متوالی، رفع اشکالات و موفقیت در آزمونهای اندازهگیری و کنترل و با توجه به سابقه قبلی (نصب ضخامتسنج دیجیتال بومیسازیشده در واحد کورکتیو) پروژه نصب ضخامتسنجهای بومیسازیشده در واحدهای اسیدشویی ۲ و شستوشوی الکترولیتی نصب و راهاندازی گردید.

مزایای فنی و اقتصادی

وی مهمترین مزایای سیستم ضخامتسنج بومیسازی شده را به این شرح اعلام کرد: استهلاک کمتر نسبت به دستگاه قبلی به علت بهینه شدن سیستم کالیبراسیون دستگاه جدید و تنظیم سطح ولتاژ موردنیاز نسبت به ضخامت ورق تحت پایش و اندازهگیری؛ کاهش زمان توقفات دستگاه؛ تنظیمات امنیتی نرمافزار جهت تعریف سطح دسترسی؛ قابلیت اتصال به PLC؛ قابلیت اعلام خارج از رِنج بودن ضخامت ورق بهصورت آلارم صوتی و تصویری و امکان توقف خط در صورت نیاز بهصورت اتوماتیک؛ کاهش زمان توقفات ناشی از نبود قطعات یدکی؛ کامل بودن دانش فنی تعمیرات تخصصی تجهیز و عدم نیاز به کارشناسان خارجی؛ کاهش هزینه چشمگیر بومیسازی نسبت به خرید خارج دستگاه حدود ۷۰ درصد.

بنابر اظهارات کلوشانی، اکنون با به نتیجه رسیدن این پروژه مهم و باارزش، میتوان با تکیهبر توان فنی و تخصصی کارشناسان و شرکتهای داخلی و حمایت مدیریت و مسوولین محترم شرکت فولاد مبارکه، با بومیسازی و جایگزینی سایر سیستمهای ضخامتسنج خارجی باقیمانده در خطوط تولید در زمان و شرایط مناسب، گام بلندی در خودکفایی و عدم وابستگی به تأمینکنندگان خارجی برداشت.

تأمین قطعات یدکی و پشتیبانی نرمافزار و سختافزار مبتنی بر فناوری روز از دستاوردهای مهم بومیسازی ضخامتسنج

در همین زمینه سرپرست تعمیرات خطوط نهایی نورد سرد نیز گفت: خطوط نهایی نورد سرد در انتهای سیکل فرآیند تولید ورق سرد شامل ۴ خط تولید اصلاح ورق و سه خط تولید برش است و علاوه بر وظیفه کنترل و نظارت کیفی، روغنکاری سطح، کنار بری و موجگیری و کنترل ابعادی و ضخامت ورق را بر عهده دارد که البته همه این موارد باید مطابق سفارش و مورد قبول مشتری باشد.

سعید بکرانی با بیان اینکه تجهیز ضخامتسنج که بر اساس فناوری اشعه ایکس کار میکند، ابزار اصلی برای اندازهگیری و کنترل ضخامت ورق است، تأکید کرد تجهیز قدیمی طی ۳۰ سال بهرهبرداری در این خط مستهلک شده بود. درعینحال بر فناوری آنالوگ مبتنی بود و دقت لازم برای اندازهگیری ضخامت را نداشت؛ ضمن اینکه در مواقع بروز خرابی، بهدلیل عدم تأمین بهموقع تجهیزات و قطعات یدکی موردنیاز و بهروز در شرایط تحریم، توقفات طولانی و در نتیجه کاهش تولید کمّی و کیفی محصول را به شرکت تحمیل مینمود. ضمن اینکه به دلیل خارج از رده بودن این ضخامتسنج و تولید قطعات یدکی آن از سوی شرکت سازنده، از مدار تولید خارج شده بود.

وی خاطرنشان کرد: باتوجهبه شرایط خاص ذکرشده طی جلسات مشترک میان واحد بازرسی فنی و همکاران در قسمت پرتوزا و تیم تعمیرات و همچنین تیم خطوط نهایی، تصمیم بر آن شد که سیستم بومیسازیشده توسط شرکتهای داخلی جایگزین گردد که علاوه بر تأمین قطعات یدکی و پشتیبانی نرمافزار و سختافزار مبتنی بر فناوری روز، میتواند با سایر تجهیزات خط ارتباط برقرار کند.

سرپرست تعمیرات خطوط نهایی نورد در تشریح چگونگی فرآیند جایگزینی این تجهیز گفت: پس از برنامهریزی تیم مشترک بازرسی فنی و ناحیه در جریان اجرای شاتدان ماهانه نورد سرد، مقدمات نصب تجهیزات از جمله تابلو برق، سیستم کنترل و کابلکشی قسمتهای اولیه انجام شد.

وی از عملکرد موفقیتآمیز این تجهیز خبر داد و گفت: هماکنون این تجهیز با گذراندن دوره موفقیتآمیز عملکردی آزمایشی خود بهخوبی ضخامت ورقها را اندازهگیری و کنترل میکند. نکته حائز اهمیت این است که دو ماه بعد از راهاندازی تجهیز جدید، سیستم ضخامتسنج قدیمی به علت خرابی ژنراتور اشعه ایکس و عدم وجود قطعه یدکی از مدار تولید خارج شد.

به گفته بکرانی باتوجهبه موفقیتآمیز بودن پروژه در خطوط اصلاح شماره ۱ هماکنون مقدمات نصب و راهاندازی یک دستگاه دیگر در خط برش سبک در حال انجام است.

دیگر مزایای جایگزینی ضخامتسنج بومیسازی شده

محمدعلی ایرانپور، سرپرست خطوط آنیلینگ و شستوشوی الکترولیتی نورد سرد نیز در این باره چنین گفت: دو دستگاه ضخامتسنج ایکس از برند MEASURAV در سال ۱۳۸۷ در خط شستوشوی الکترولیتی نورد سرد از واحد ۵۲ دمونتاژ برای اندازهگیری ضخامت سر و ته کلاف و جلوگیری از دورریز بیشازاندازه ورق نصب شده بود. این دستگاه مستعمل اساساً نو و قابلاعتماد نبود و به دلیل خرابیهای مکرر نرمافزار، مشکلاتی نظیر کاهش دقت اندازهگیری و تعمیرات بیشازحد مجاز، افزایش توقف و کاهش تولید را در پی داشت که به پیشنهاد واحد کالیبراسیون و ابزار دقیق یک دستگاه ضخامتسنج دیجیتال بومیسازی جایگزین سیستم قدیمی شد.

وی اضافه کرد: با نصب دستگاه جدید، امکان مشخص کردن ضخامتهای خارج از محدوده مجاز و در نتیجه جلوگیری از افزایش ضایعات ورق فراهم شد. همچنین از دیگر مزایای سیستم بومیسازیشده میتوان به کاهش زمان و هزینههای تعمیرات، دقت بالا، کاربرد ساده توسط اپراتور و... اشاره کرد.

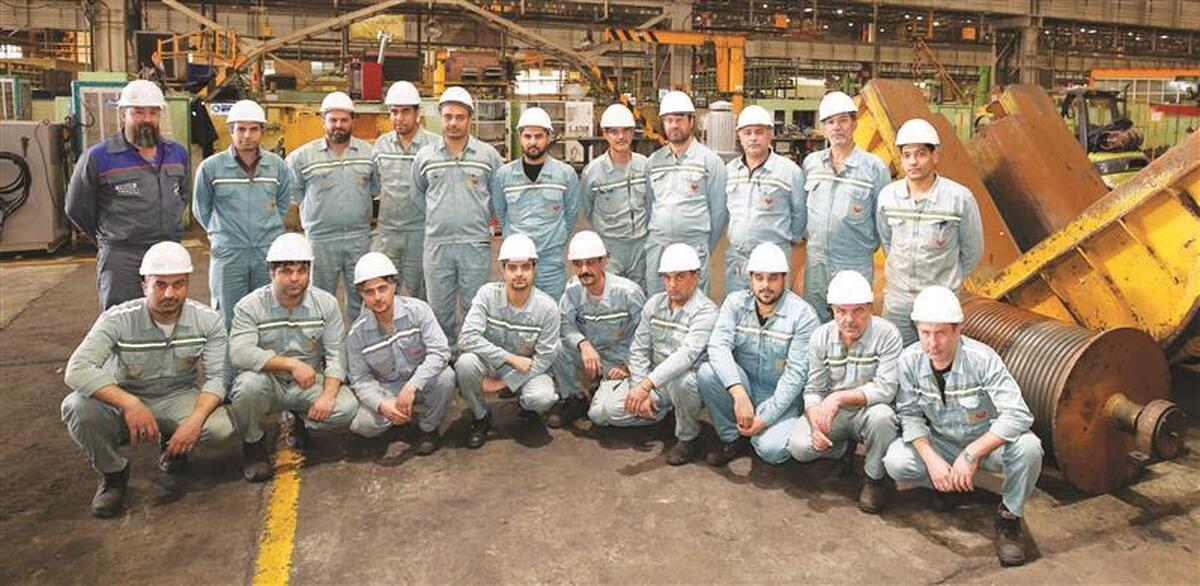

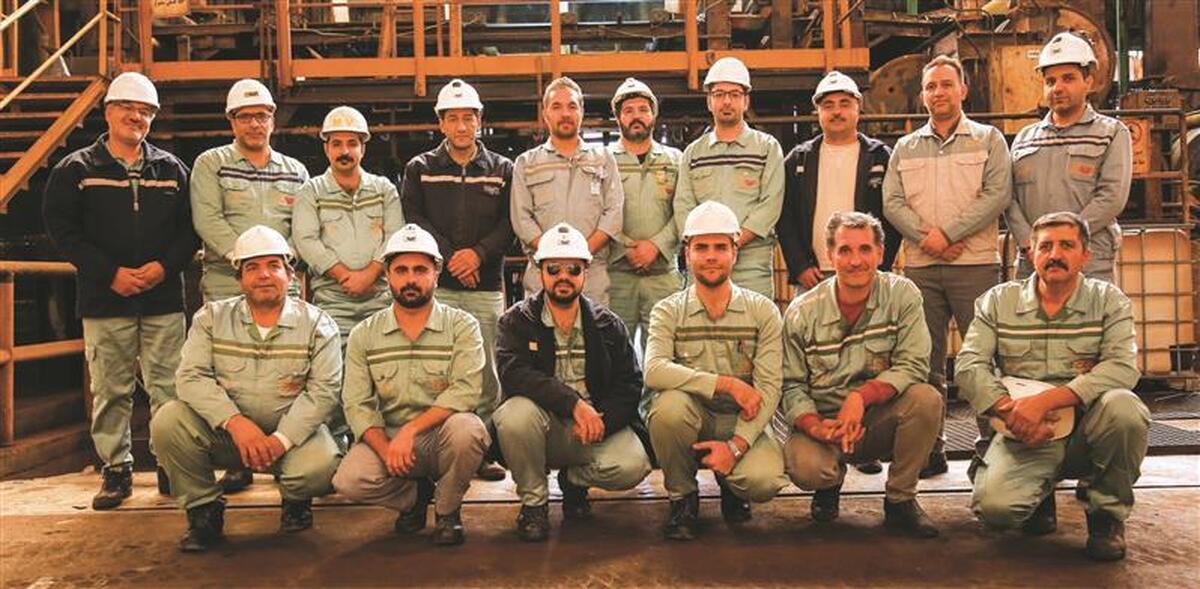

کامران کلوشانی رئیس واحد ابزار دقیق و اتوماسیون فولاد مبارکه در پایان از حمایت مدیریتهای بازرسی فنی، اتوماسیون و ابزار دقیق و نورد سرد، همکاری و تلاش کارکنان تعمیرات و نگهداری سیستمهای پرتوزا، مسوولین و کارکنان واحد تعمیرات اتوماسیون و ابزار دقیق ناحیه نورد سرد بهویژه واحدهای شستوشوی الکترولیتی و اسیدشویی شماره ۲، بومیسازی، قطعات یدکی، تحقیق و توسعه و همچنین از ریاست و کارشناسان سازمان انرژی اتمی ایران و شرکت دانشبنیان فکور پردازش چهلستون و شرکت آرمان پرتو ایدئال که در اجرای این پروژه مساعدت نمودند تشکر و قدردانی کرد.

منبع: فولاد مبارکه اصفهان

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

مصرف فولاد به تفکیک صنایع

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

پانزدهمین رویداد معدن و صنایع معدنی به کار خود پایان داد/ حضور شرکت آلومینای ایران در جمع فعالان این حوزه

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

برنامه ایمپاسکو برای ارتقای فرهنگ ایمنی و آمادگی کارکنان واحدهای معدنی

درسهای سفیددشت برای فولاد ایران

هلدینگ "معادن امداد" از ۳۷ سال پیش فعالیتهای خود را با معدنکاری سنگ ساختمانی آغاز کرد/ توسعه، سرمایهگذاری و فعالیتهای جدی هلدینگ "معادن امداد" در حوزههای مختلف معدنی از اکتشاف تا فرآوری/ در مرز بین استان کردستان و آذربایجان غربی محدوده مستعد طلا را شناسایی کردهایم و در مرحله اخذ گواهی کشف و بهرهبرداری هستیم

خداحافظی با عناصر نادر خاکی

تعامل و همکاری بانک تجارت و شرکت ملی صنایع مس ایران در حوزههای مختلف

نوآوری و نگاه به آینده در "رویداد جامع معدن و صنایع معدنی ۱۴۰۴" بررسی شد/ باید ارتباطات بخش معدن با بازارها و مراکز علمی جهان نزدیک باشد

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

دو سیستم پایش لحظهای هوا در شهربابک افتتاح شد

نصب موفقیتآمیز سقف مخزن ۹۰۰۰ تنی اتان مایع در پتروشیمی مارون

برگزاری اختتامیه یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو

ارزش ۲.۵۳ میلیارد دلاری صادرات جهانی شن و ماسه؛ سهم ایران از بازار جهانی چقدر است؟

آنومالی A۲۱ یزد آماده برای اکتشاف

رکوردشکنی صبانور در تولید و فروش

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه