فناوری توسعه کاتالیست های مورد استفاده در زنجیره تولید واحدهای احیاء مستقیم

به گزارش می متالز، کاتالیست ها، قلب واحدهای احیاء مستقیم تولید آهن اسفنجی بوده و عملکرد آنها تعیین کننده عملکرد واحدهای صنعتی می باشند. در این واحدها از سه نوع کاتالیست ریفرمینگ در ریفرمر و یک نوع جاذب سولفورزدائی در مخازن سولفورزدائی استفاده می شود.

تولید کاتالیست هایی با عملکرد و کارایی بالا اهمیت بسیار بالایی برای واحد بهره بردار دارد، به نحوی که تولید کاتالیست های ریفرمینگ با فعالیت و پایداری عملکردی بالا، سبب افزایش میزان تولید گازهای احیاء و نتیجتاً افزایش سرعت تولید آهن اسفنجی، بهبود میزان کیفیت درجه فلزی و افزایش قابل توجه سود اقتصادی واحد در دراز مدت خواهد شد.

در کنار آن، استفاده از جاذب های سولفورزدائی مناسب، سبب حذف موثر ترکیبات سولفوردار خواهد شد که این مهم، بر روی عملکرد کاتالیست های ریفرمینگ اثر قابل توجهی خواهد داشت. طراحی و تولید این جاذب ها و کاتالیست ها براساس توجه به پارامترهای فرآیندی و متغیرهای ترمودینامیکی موثر بر فرآیندهای معرفی شده و با بهینه سازی خصوصیات فیزیکی، مکانیکی، شیمیائی و خواص کاتالیستی قطعات تولید شده انجام می شود. این موضوع در کارگاهی در جشنواره ملی فولاد ارائه می شود و سعی بر این خواهد بود تا شرکت کنندگان علاوه بر آشنایی با فرآیندهای ریفرمینگ و سولفورزدائی گاز طبیعی، با مشخصات فیزیکی و شیمیایی کاتالیست ها آشنا شوند.

کاتالیست های ریفرمینگ مورد استفاده در این واحدها از نوع کاتالیست های هتروژن و دارای جزء فعال کاتالیستی نیکل بوده که بر روی یک پایه کاتالیستی خاص نشانده می شود. جاذب مورد استفاده در واحدهای احیاء مستقیم نیز دارای جزء اصلی اکسید روی به عنوان عامل جذب کننده سولفید هیدروژن هستند.

متغیرهای موثر بر خصوصیات فیزیکی و شیمیایی کاتالیست ها و نهایتاً عملکرد کاتالیست ها در ریفرمر شامل نوع مواد مورد استفاده، خلوص مواد یا ناخالصی هایی که باید از آنها پرهیز شود، روش شکل دهی پایه کاتالیست، دمای پخت قطعات کاتالیستی، روش نشاندن فلز فعال کاتالیستی و تعدادی دیگر از پارامترهای تحت کنترل در بخش کنترل کیفیت قطعات است.

بررسی این پارامترها و تطابق این آنالیزها با مشخصات فنی کاتالیستی در کنار سایر آنالیزهای مورد نیاز و تکمیلی باید با دقت مورد بررسی قرار گیرد. آشنایی با این آنالیزها، مستلزم ارائه مطالبی در خصوص روش های ارزیابی و تعیین مشخصات کاتالیست ها می باشد که تلاش خواهد شد تا شرکت کنندگان بر روی این روش ها آشنایی پیدا کنند.

یکی از مهمترین مواردی که در عملکرد کاتالیست ها در واحدهای احیاء تاثیر می گذارند، کیفیت بارگذاری و نوع روش های مورد استفاده جهت اطمینان از یکنواختی بارگذاری کاتالیست ها خواهد بود. امروزه سعی شده است تا از روش های بارگذاری متراکم یا Dense Loading بتوان بهترین کیفیت بارگذاری را بدست آورد که این می تواند در طول عمر این کاتالیست ها نیز تاثیر مناسبی داشته باشد. از جمله مباحث نوین که تولیدکنندگان برتر کاتالیستی بر روی آنها فعالیت داشته اند استفاده از رو شهای دینامیک سیالات محاسباتی در مدل سازی ریفرمر و مخازن سولفورزدائی می باشد.

این روش ها با استفاده از نرم افزارهای تخصصی این حوزه می تواند به تولیدکننده کاتالیست، اطلاعات بسیار موثر و جامعی را نه تنها درخصوص تعیین پروفایل های متغیرهای فرآیندی مانند دما، فشار، ترکیب درصد اجزاء درون ریفرمر و شدت جریانات و روند تغییرات آنها در درون ریفرمر بدهد، بلکه می تواند در پروفایل بارگذاری کاتالیست ها، طراحی اشکال مناسب و جدیدتر کاتالیستی با سطح موثر بالاتر، فعالیت بیشتر و افت فشار کمتر و البته استحکام شیمیایی بیشتر، کمک شایانی نماید. بهینه سازی پارامترهای فرآیندی با استفاده از مدل های مذکور می تواند در بالابردن بهره وری واحد، کمک شایانی نماید. ارائه آخرین دستاوردهای کسب شده در این حوزه توسط گسترش فناوری خوارزمی، مبحث نهائی خواهد بود که در این کارگاه تخصصی مورد بررسی قرار خواهد گرفت.

حضور قدرتمند گروه فولاد مبارکه در هفدهمین نمایشگاه بینالمللی متالکس

اولویت اول ما، تامین مواد معدنی است/ طراحی بستههای اکتشافی برای اولین بار در کشور/ دولت حمایت یارانهای را از بخش زغال سنگ داشته باشد

برنامهریزی برای تولید حداکثری گاز در زمستان

در مسیر افزایش تولید و توسعه زیرساخت معادن، استوار هستیم

توسعه صنعت گوهرسنگها راهبردی برای اشتغالزایی، صادرات و هویتبخشی به گوهرسنگهای ایرانی

معاون نوآوری BHP آینده معدنکاری را بازطراحی میکند

با ساختار و نگاه سنتی امکان رقابت در عرصه بینالمللی دشوار خواهد بود/ در حوزه آموزش معدن بایستی علاوه بر مباحث تئوری به کسب تجربه نیز توجه شود

اثر تناقضات قانونی بر سودآوری معادن

قیمت طلا ۱۸ عیار - ۰۸ شهریور ۱۴۰۴

«حملونقل» و «بازیافت»، دو محور راهبردی تابآوری در صنعت فولاد

پیگیری ویژه وزارت صمت در تامین خودرو جانبازان/ هماهنگی مستقیم با دستگاههای اجرایی صورت گرفت

ثبت سفارش واردات خودروهای بالای ۲۵۰۰ سیسی از سر گرفته میشود/ ابلاغ تعرفه ۲۰ درصدی خودروهای اقتصادی به گمرک

مشکل امروز صنعت فولاد، نقدینگی است

تقدیر مدیرعامل بانک سپه کشور از مدیرعامل شرکت فولاد خوزستان

دیدار معاون منابع انسانی و امور اجتماعی شرکت فولاد خوزستان با فرمانده پدافند هوایی منطقه جنوب غرب کشور

صنعت فولاد در محاصره انرژی

بهمنی: صنعت نه رانتخوار انرژی است، نه مقصر بحران

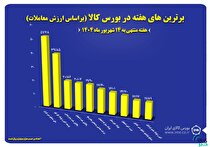

۱۰ شرکت برتر بورس کالا معرفی شدند

تحول در زنجیره فروش فولاد مبارکه

جهش هزینهها صنعت فولاد را تهدید میکند

۳ محور شکست شکنندگی در فولاد

جزئیات همایش تابآوری در زنجیره آهن و فولاد کشور/ مشروح سخنرانیها

اصفهان قلب تپنده فولاد ایران است/ بحران انرژی و کاهش بهرهوری صنعت به مرز هشدار رسیده است

کارنامه درخشان جهان فولاد سیرجان در پنجماهه نخست سال ۱۴۰۴

آغاز بارگیری بیش از ۸۳ هزار تن گندله آهن در بندر شهید رجایی

نبرد غولهای فولادی/ چادرملو بالاتر از کاوه و فخوز

بازگشت شاخص کل به کانال ۲.۵ میلیون/ وضعیت بازار ارز و طلا و ارتباط آن با بورس

نقدینگی جامعه از مسیر گواهی سپرده کالایی راهی تولید میشود/ بورس کالا میتواند به هاب بزرگ منطقه تبدیل شود